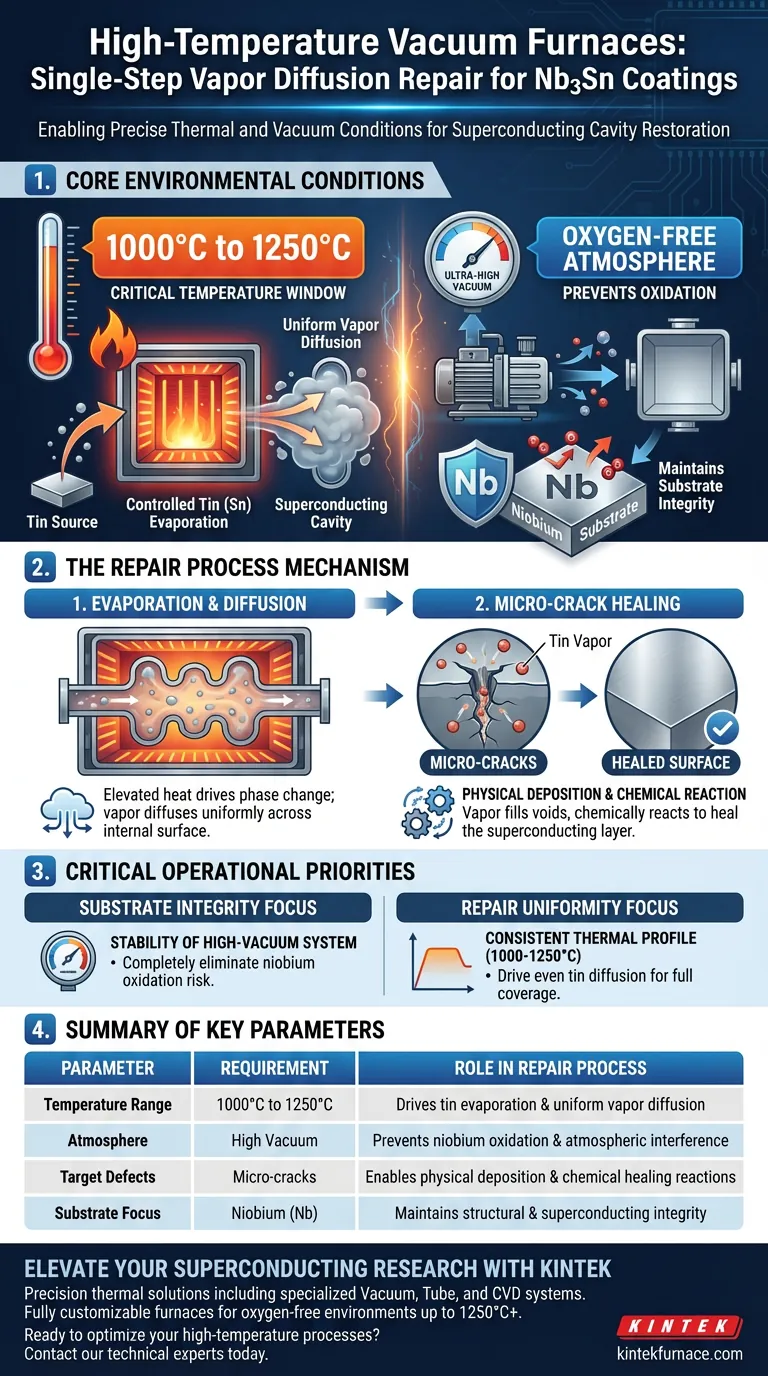

Um die einstufige Reparatur von Nb3Sn-Beschichtungen durch Dampfdiffusion zu ermöglichen, muss ein Hochtemperatur-Vakuumofen eine präzise thermische Umgebung zwischen 1000°C und 1250°C zusammen mit einer Hochvakuumatmosphäre bereitstellen. Diese spezifische Kombination ermöglicht die kontrollierte Verdampfung der Zinn (Sn)-Quelle und ihre gleichmäßige Diffusion über die Innenfläche des supraleitenden Hohlraums. Gleichzeitig verhindert das Vakuum die Oxidation des Niob-Substrats und ermöglicht die physikalische Abscheidung und chemischen Reaktionen, die zur Heilung von Mikrorissen erforderlich sind.

Der Erfolg dieses Reparaturprozesses hängt von der Fähigkeit des Ofens ab, eine sauerstofffreie Umgebung aufrechtzuerhalten und gleichzeitig Temperaturen aufrechtzuerhalten, die hoch genug sind, um festes Zinn in einen reaktiven Dampf zu verwandeln, der mikroskopische Oberflächenfehler durchdringt und heilt.

Thermische Steuerung und Diffusionsdynamik

Das kritische Temperaturfenster

Der Ofen arbeitet in einem strengen Temperaturbereich von 1000°C bis 1250°C.

Diese erhöhte Hitze ist der Haupttreiber für den Phasenübergang der Zinnquelle. Bei diesen Temperaturen verdampft das Zinn effektiv und erzeugt den notwendigen Dampfdruck für den Reparaturprozess.

Erreichen einer gleichmäßigen Abdeckung

Eine präzise Temperaturregelung stellt sicher, dass der Zinndampf nicht nur verdampft, sondern sich gleichmäßig diffundiert.

Diese Gleichmäßigkeit ist unerlässlich, um die gesamte Innenfläche des supraleitenden Hohlraums abzudecken und sicherzustellen, dass kein Bereich unbehandelt bleibt.

Die Rolle der Vakuumumgebung

Verhinderung von Substratschäden

Die Hochvakuumumgebung dient nicht nur der Sauberkeit; sie ist eine chemische Notwendigkeit.

Bei erhöhten Temperaturen ist Niob hochreaktiv gegenüber Sauerstoff. Das Vakuum verhindert die Oxidation des Niob-Substrats und stellt sicher, dass das Basismaterial während des intensiven Heizzyklus seine strukturelle und supraleitende Integrität behält.

Ermöglichung der Heilung von Mikrorissen

Die Vakuumumgebung ermöglicht einen dualen Mechanismus der physikalischen Abscheidung und chemischen Reaktion.

Durch die Beseitigung atmosphärischer Störungen kann der Zinndampf Mikrorisse in der Beschichtung durchdringen. Er füllt diese Hohlräume physikalisch und reagiert chemisch mit der vorhandenen Struktur, um die supraleitende Schicht zu "heilen".

Kritische Betriebsanforderungen

Ausgleich von Hitze und Druck

Der Prozess beruht auf der Synergie zwischen Hitze und Vakuum.

Wenn die Temperatur unter die Schwelle von 1000°C fällt, verdampft oder diffundiert das Zinn möglicherweise nicht ausreichend, um Defekte zu reparieren. Wenn umgekehrt die Vakuumintegrität beeinträchtigt ist, zerstört die hohe Hitze den Niob-Hohlraum durch Oxidation, anstatt ihn zu reparieren.

Der Mechanismus der Reparatur

Die Ofenbedingungen sind darauf ausgelegt, spezifisch Mikrorisse anzuzielen.

Die Umgebung fördert die Bildung von neuem Nb3Sn-Material an diesen Defektstellen und stellt die Kontinuität der supraleitenden Oberfläche wieder her.

Optimierung der Prozessparameter

Um eine effektive Reparatur von supraleitenden Hohlräumen zu gewährleisten, beachten Sie diese Betriebsprioritäten:

- Wenn Ihr Hauptaugenmerk auf der Integrität des Substrats liegt: Priorisieren Sie die Stabilität des Hochvakuumsystems, um das Risiko einer Niob-Oxidation vollständig auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Reparatur liegt: Stellen Sie sicher, dass das thermische Profil eine gleichmäßige Erwärmung zwischen 1000°C und 1250°C ermöglicht, um eine gleichmäßige Zinn-Diffusion zu fördern.

Durch die strikte Einhaltung dieser Umgebungsparameter verwandeln Sie einen potenziell zerstörerischen Hochtemperaturprozess in eine präzise restaurative Behandlung für supraleitende Komponenten.

Zusammenfassungstabelle:

| Parameter | Anforderung | Rolle im Reparaturprozess |

|---|---|---|

| Temperaturbereich | 1000°C bis 1250°C | Treibt die Zinnverdampfung und gleichmäßige Dampfdiffusion an |

| Atmosphäre | Hochvakuum | Verhindert Niob-Oxidation und atmosphärische Störungen |

| Zieldefekte | Mikrorisse | Ermöglicht physikalische Abscheidung und chemische Heilungsreaktionen |

| Fokus Substrat | Niob (Nb) | Erhält strukturelle und supraleitende Integrität |

Erweitern Sie Ihre supraleitende Forschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um Hochtemperatur-Dampfdiffusion und Nb3Sn-Reparatur geht. KINTEK bietet branchenführende thermische Lösungen, einschließlich spezialisierter Vakuum-, Rohr- und CVD-Systeme, die entwickelt wurden, um die strengen sauerstofffreien Umgebungen und stabilen thermischen Profile (bis zu 1250°C+) aufrechtzuerhalten, die für die fortgeschrittene Materialwissenschaft erforderlich sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Öfen vollständig anpassbar, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen. Ob Sie Mikrorisse in supraleitenden Hohlräumen heilen oder Beschichtungen der nächsten Generation entwickeln, KINTEK liefert die Zuverlässigkeit, die Sie für Ihren Erfolg benötigen.

Sind Sie bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Eric Viklund, Grigory Eremeev. Healing gradient degradation in Nb3Sn SRF cavities using a recoating method. DOI: 10.1063/5.0218739

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- In welchen Branchen werden Vakuumsinteröfen häufig eingesetzt? Unverzichtbar für Hochleistungswerkstoffe

- Was ist der Zweck der Heizzone in einem Vakuumofen und welche Materialien werden üblicherweise für die Wärmeabschirmung verwendet? Optimieren Sie Ihre Hochtemperaturprozesse

- Wie löst das Mehrkammerdesign den Heiz-Kühl-Konflikt? Effizienz und Durchsatz steigern

- Was ist der Zweck der Verwendung eines Vakuumofens für h-NCM(OH)2? Optimieren Sie Ihre Kathodenmaterialforschung

- Welche Rolle spielen Vakuumöfen bei der Halbleiterwaferbearbeitung? Unerlässlich für Reinheit und Leistung

- Welche Vorteile bietet das Vakuumlöten gegenüber anderen Verfahren? Erzielen Sie überlegene Verbindungsqualität und Effizienz

- Was sind die Schlüsselkomponenten eines Vakuum-Drucksinterofens? Essentielle Systeme für Hochleistungswerkstoffe

- Was sind die Funktionen der Vakuumkammer in einem Ofen? Gewährleistung von Reinheit und Präzision bei Hochtemperaturprozessen