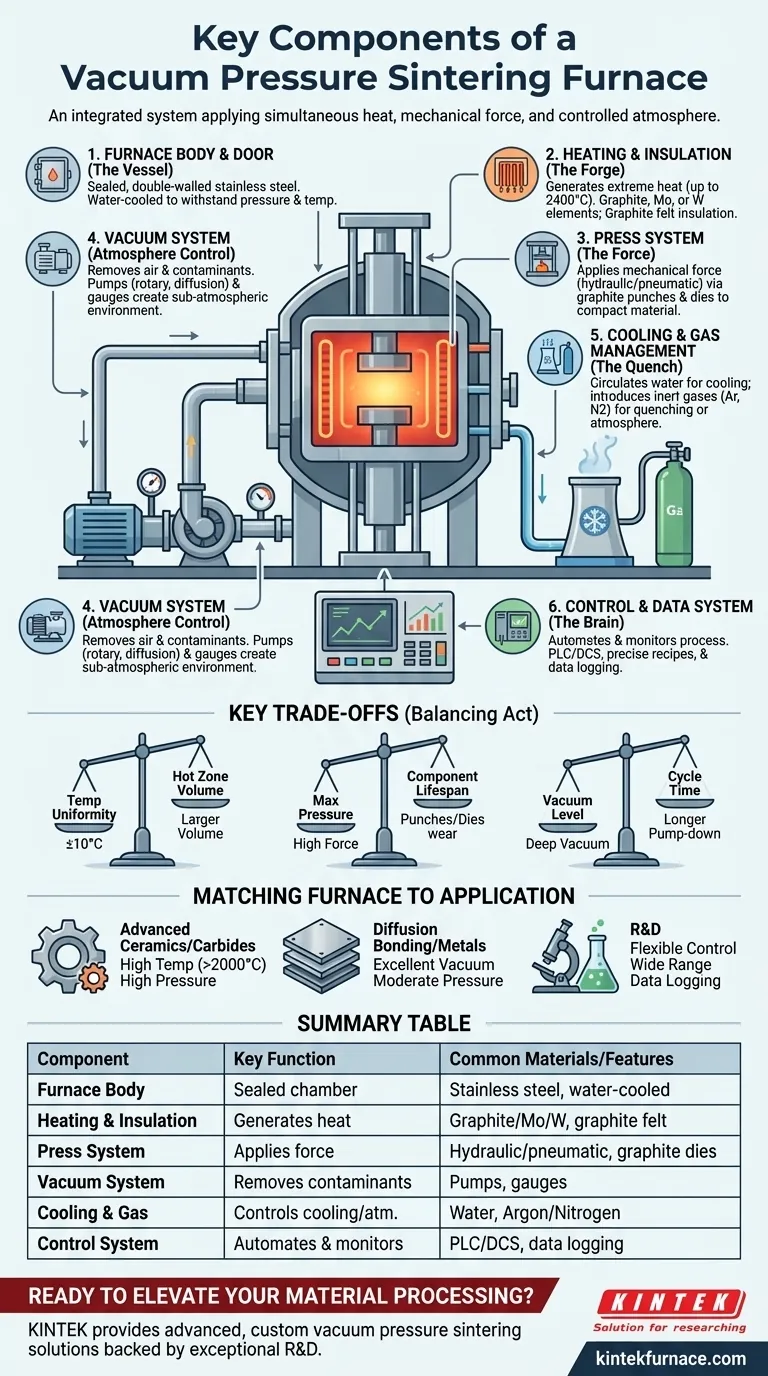

Im Kern ist ein Vakuum-Drucksinterofen ein integriertes System, das entwickelt wurde, um gleichzeitig Wärme, mechanische Kraft und eine kontrollierte Atmosphäre auf ein Material anzuwenden. Die Schlüsselkomponenten, die dies ermöglichen, sind der Ofenkörper selbst, ein Heiz- und Isolationssystem, ein hydraulisches oder pneumatisches Presssystem, ein Vakuumsystem zur Entfernung atmosphärischer Verunreinigungen, ein Kühl- und Gasmanagementsystem und ein übergeordnetes Steuerungssystem, das den gesamten Prozess orchestriert.

Ein Vakuum-Drucksinterofen ist keine einzelne Maschine, sondern eine Sammlung ausgeklügelter Subsysteme. Jede Komponente muss perfekt zusammenarbeiten, um Temperatur, Druck und Atmosphäre präzise zu manipulieren und die Herstellung dichter, hochleistungsfähiger Materialien zu ermöglichen, die mit herkömmlichen Methoden nicht herzustellen sind.

Die Kernkomponenten: Ein System von Systemen

Um die Funktionsweise des Ofens zu verstehen, betrachtet man ihn am besten als eine Reihe von miteinander verbundenen Systemen, von denen jedes eine spezifische und entscheidende Aufgabe hat.

Der Ofenkörper und die Tür (Das Gefäß)

Der Ofenkörper ist die zentrale, abgedichtete Kammer, in der das Sintern stattfindet. Er ist typischerweise eine doppelwandige, wassergekühlte Konstruktion aus Edelstahl, um den immensen inneren Druckunterschieden standzuhalten und ein Strukturversagen bei hohen Temperaturen zu verhindern.

Die Ofentür ermöglicht den Zugang zur Kammer zum Be- und Entladen von Materialien. Sie verfügt über robuste Dichtungsmechanismen, um die Integrität der Vakuum- oder Überdruckumgebung während des Betriebs aufrechtzuerhalten.

Das Heiz- und Isolationssystem (Die Schmiede)

Dieses System erzeugt und speichert die extreme Hitze, die für das Sintern erforderlich ist.

Heizelemente sind für die Erhöhung der Temperatur verantwortlich, die von 1600 °C bis über 2400 °C reichen kann. Diese Elemente bestehen aus Materialien, die solch hohen Temperaturen standhalten können, am häufigsten Graphit, Molybdän oder Wolfram.

Die Heizelemente sind von einem Hochleistungs-Isolationspaket umgeben. Dieses besteht typischerweise aus Graphitfilz oder Keramikfaserplatten und dient dazu, die Wärme in der "Heißzone" zu halten, den Ofenkörper zu schützen und die thermische Effizienz zu maximieren.

Das Presssystem (Die Kraft)

Dies ist die Komponente, die einen Drucksinterofen von einem Standard-Vakuumofen unterscheidet. Es übt während des Heizzyklus mechanische Kraft auf das Material aus.

Dies ist normalerweise ein hydraulisches System, obwohl auch pneumatische Systeme verwendet werden. Es übt über einen Satz Graphitstempel und -matrizen kontrollierten Druck auf das Material aus, verdichtet das Pulver physikalisch und beschleunigt den Verdichtungsprozess.

Das Vakuumsystem (Atmosphärenkontrolle)

Das Vakuumsystem erfüllt einen kritischen doppelten Zweck. Erstens entfernt es Luft und andere atmosphärische Gase aus der Kammer, was die Oxidation und Kontamination des zu verarbeitenden Materials verhindert.

Zweitens erzeugt es die kontrollierte, unteratmosphärische Umgebung, die für den Prozess erforderlich ist. Dieses System besteht aus einer Reihe von Pumpen (z. B. Drehschieber-, Diffusions- oder Turbomolekularpumpen) und Manometern, um das gewünschte Vakuumniveau zu erreichen und zu messen.

Das Kühl- und Gasmanagementsystem (Die Abschreckung)

Kontrollierte Kühlung ist genauso wichtig wie das Heizen. Ein Wasserkühlsystem zirkuliert Wasser durch die Doppelwände des Ofenkörpers und um kritische Dichtungen und Elektroden, um deren Überhitzung zu verhindern.

Ein Inflations- oder Gaszuführungssystem wird verwendet, um Inertgase wie Argon oder Stickstoff einzuleiten. Dies kann für eine schnelle, kontrollierte Kühlung (bekannt als Gasabschreckung) oder zur Schaffung einer spezifischen Überdruckatmosphäre für bestimmte Sinterprozesse verwendet werden.

Das Steuer- und Datensystem (Das Gehirn)

Dies ist das zentrale Nervensystem des Ofens. Moderne Öfen verwenden eine speicherprogrammierbare Steuerung (SPS) oder ein verteiltes Steuerungssystem (DCS), um jede Prozessvariable zu automatisieren und zu überwachen.

Das Steuerungssystem verwaltet präzise Temperaturrampen, Druckanwendung, Vakuumniveaus und Gasfluss gemäß einer vorprogrammierten Rezeptur. Es umfasst auch wichtige Datenprotokollierungsfunktionen, um den gesamten Zyklus zur Qualitätssicherung und Prozesswiederholbarkeit aufzuzeichnen.

Die wichtigsten Kompromisse verstehen

Die Auswahl oder der Betrieb eines Ofens erfordert ein Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist entscheidend für einen erfolgreichen Betrieb.

Temperaturgleichmäßigkeit vs. Heißzonenvolumen

Je größer das Innenvolumen des Ofens (die Heißzone), desto schwieriger ist es, eine strikte Temperaturgleichmäßigkeit aufrechtzuerhalten. Eine angegebene Gleichmäßigkeit von ±10 °C ist üblich, aber dies in einem 0,3 m³ großen Ofen zu erreichen, ist deutlich schwieriger als in einem 0,01 m³ großen Ofen.

Maximaler Druck vs. Lebensdauer der Komponenten

Das Presssystem kann enorme Kräfte ausüben, aber dies hat seinen Preis. Höhere Betriebsdrücke belasten die Graphitstempel, Matrizen und Stützstrukturen immens. Häufiger Betrieb bei maximalem Druck verkürzt die Lebensdauer dieser Verschleißteile und erhöht die Wartungskosten.

Vakuumniveau vs. Zykluszeit

Das Erreichen eines sehr tiefen Vakuums erfordert leistungsfähigere und komplexere Pumpsysteme. Wichtiger ist, dass das Abpumpen der Kammer auf ein hohes Vakuumniveau deutlich länger dauert, was die Gesamtzykluszeit für jeden Durchlauf verlängert.

Kritische Hilfssysteme

Einige Komponenten mögen sekundär erscheinen, sind aber für einen sicheren Betrieb unerlässlich. Zum Beispiel installieren viele Einrichtungen einen Hochwasserspeicher als Notwasserversorgung. Im Falle eines Stromausfalls oder Pumpenausfalls kann dieses schwerkraftgespeiste System weiterhin kritische Dichtungen kühlen und katastrophale Ausfälle verhindern.

Den Ofen an Ihre Anwendung anpassen

Die ideale Ofenkonfiguration hängt direkt von den von Ihnen verarbeiteten Materialien und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Keramik oder Hartmetallen liegt: Sie benötigen einen Ofen, der sehr hohe Temperaturen (oft >2000 °C) mit präziser und leistungsstarker Druckregelung erreichen kann, um eine vollständige Verdichtung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Diffusionsschweißen oder Pulvermetallurgie von Metallen liegt: Ein Ofen mit ausgezeichneten Vakuumniveaus zur Vermeidung von Oxidation und moderaten Druckfähigkeiten ist oft ausreichend.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie ein flexibles Steuerungssystem mit erweiterter Datenprotokollierung, der Fähigkeit, verschiedene Probengrößen zu handhaben, und einem breiten Betriebsbereich für Temperatur und Druck.

Das Verständnis, wie diese Komponenten als integriertes System funktionieren, ist der erste Schritt zur Beherrschung des Sinterprozesses und zur Herstellung überlegener Materialien.

Übersichtstabelle:

| Komponente | Schlüsselfunktion | Gängige Materialien/Merkmale |

|---|---|---|

| Ofenkörper & Tür | Abgedichtete Kammer zum Sintern | Edelstahl, wassergekühlt, robuste Dichtungen |

| Heizung & Isolation | Erzeugt und speichert Wärme | Graphit-, Molybdän-, Wolfram-Elemente; Graphitfilz-Isolation |

| Presssystem | Übt mechanische Kraft aus | Hydraulisch oder pneumatisch; Graphitstempel und -matrizen |

| Vakuumsystem | Entfernt Verunreinigungen, steuert Atmosphäre | Drehschieber-, Diffusions-, Turbomolekularpumpen; Vakuummeter |

| Kühlung & Gasmanagement | Steuert Kühlung und Atmosphäre | Wasserkühlung; Argon-, Stickstoffgas zum Abschrecken |

| Steuer- & Datensystem | Automatisiert und überwacht den Prozess | SPS/DCS, Datenprotokollierung, präzise Rezeptursteuerung |

Bereit, Ihre Materialverarbeitung mit einem maßgeschneiderten Vakuum-Drucksinterofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Lösungen zu liefern, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden. Egal, ob Sie in der Forschung, Keramik oder Metallurgie tätig sind, wir können Ihnen helfen, präzise Temperaturkontrolle, gleichmäßige Erwärmung und überlegene Verdichtung zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Leistung Ihres Labors optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen