Im Kern löst das Mehrkammerdesign den Heiz-Kühl-Konflikt, indem es diese gegensätzlichen thermischen Prozesse physisch in dedizierte Zonen trennt. Dies ermöglicht, dass die Heizkammer konstant heiß und die Kühlkammer konstant kalt bleibt, wodurch der massive Energie- und Zeitverlust eliminiert wird, der mit dem Wechsel eines einzelnen Raumes zwischen Temperaturextremen einhergeht.

Der grundlegende Vorteil eines Mehrkammersystems besteht darin, dass es nicht mehr gegen die thermische Trägheit ankämpft. Anstatt die Masse einer Kammer wiederholt im Temperaturbereich auf und ab zu bewegen, sorgt es für thermische Stabilität in separaten Zonen und leitet Energie nur dorthin, wo sie benötigt wird: in das Produkt selbst.

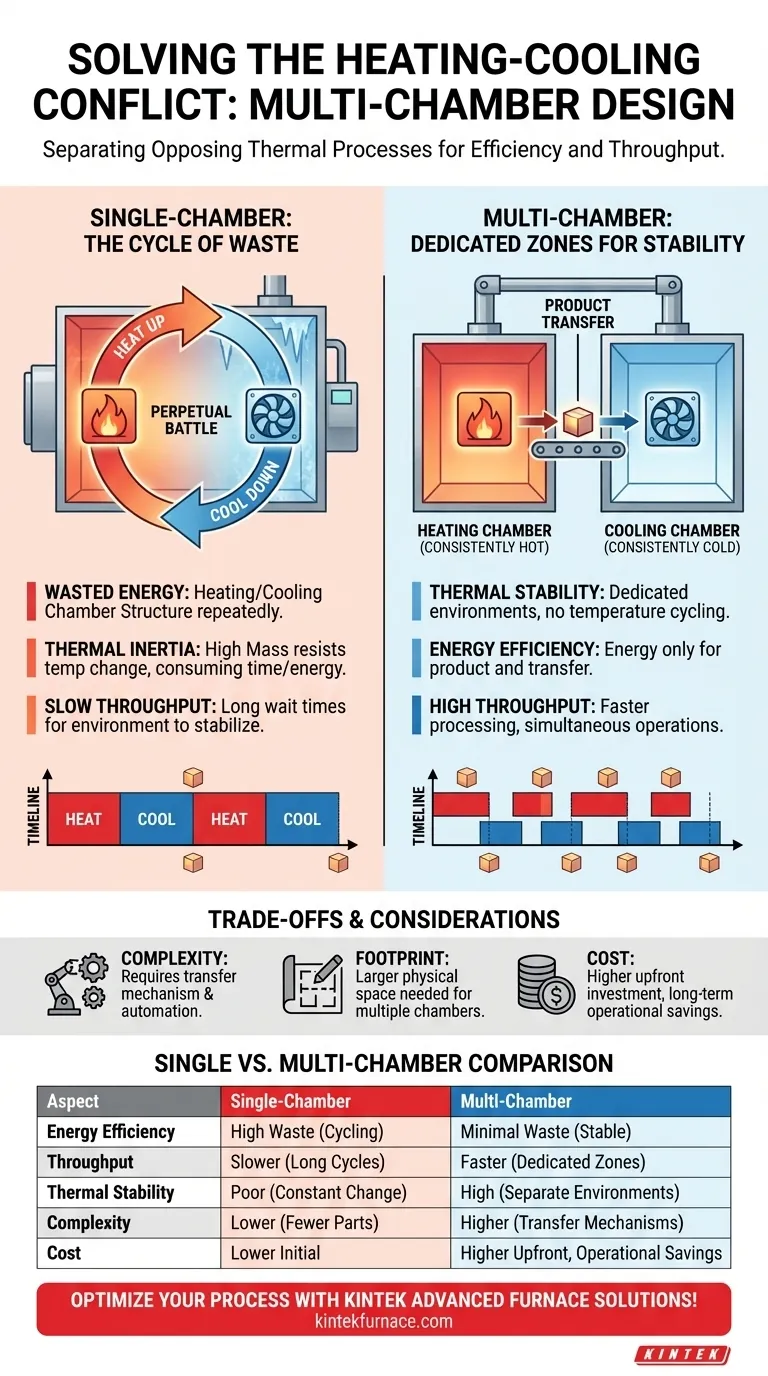

Die Ineffizienz von Einkammerdesigns

Um die Lösung zu verstehen, müssen wir zunächst das Problem erkennen. Einkammersysteme, bei denen ein Objekt in demselben Gehäuse erhitzt und dann gekühlt wird, sind für Prozesse, die eine schnelle Zyklisierung erfordern, grundsätzlich ineffizient.

Der Kreislauf verschwendeter Energie

In einer einzelnen Kammer erfordert der Prozess das Erhitzen der Kammer und des Produkts. Um das Produkt dann zu kühlen, muss man auch Energie aufwenden, um genau die Kammer zu kühlen, für deren Erhitzung man gerade Energie ausgegeben hat. Dies führt zu einem ewigen, energieintensiven Kampf.

Thermische Trägheit als Hindernis

Jedes Material besitzt thermische Trägheit, einen Widerstand gegen Temperaturänderungen. Die Wände, Gestelle und die Atmosphäre einer großen Kammer besitzen eine erhebliche thermische Masse. Die Überwindung dieser Trägheit während jeder Heiz- und Kühlphase verbraucht den Großteil der Energie und Zeit.

Auswirkungen auf den Durchsatz

Dieser ständige Kampf gegen die eigene thermische Masse der Kammer führt direkt zu längeren Zykluszeiten. Das System muss warten, bis die gesamte Umgebung aufgeheizt ist, und dann erneut warten, bis sie abgekühlt ist, was den Prozessdurchsatz erheblich einschränkt.

Wie die Mehrkammerarchitektur den Konflikt löst

Ein Mehrkammerdesign umgeht diese Probleme, indem es für jeden thermischen Zustand eine dedizierte, stabile Umgebung bereitstellt.

Dedizierte Kammern für thermische Stabilität

Die Heizkammer ist so konzipiert und isoliert, dass sie heiß bleibt. Die Kühlkammer ist so konstruiert, dass sie kalt bleibt. Das zu verarbeitende Objekt wird einfach von einer stabilen Umgebung in die andere bewegt.

Stellen Sie es sich wie eine professionelle Küche vor. Sie verwenden nicht einen einzigen Ofen, um eine Pizza zu backen, dann Eiscreme schockzufrosten und dann eine weitere Pizza zu backen. Sie haben einen heißen Ofen und einen kalten Gefrierschrank und bewegen Gegenstände dazwischen.

Eliminierung redundanter Energiezufuhr

Da die Heizkammer auf ihrer Zieltemperatur bleibt, wird Energie nur zum Erhitzen des nächsten Produkts benötigt, nicht der gesamten Kammer aus einem abgekühlten Zustand. Die in die Erwärmung der Kammerstruktur „investierte“ Energie wird beibehalten und nicht bei jedem Zyklus verworfen.

Verlagerung des Fokus von der Umgebung auf das Produkt

Dieses Design verlagert den Betriebsfokus vom Temperaturzyklus einer massiven Kammer auf das einfache Bewegen des Produkts. Die Energie und Zeit werden für den wertschöpfenden Prozess selbst aufgewendet, nicht für den Kampf gegen die Physik der umgebenden Ausrüstung.

Die Kompromisse verstehen

Obwohl thermisch effizient, ist der Mehrkammeransatz keine universelle Lösung. Er führt eigene technische Überlegungen ein, die abgewogen werden müssen.

Erhöhte mechanische Komplexität

Das Bewegen eines Produkts zwischen abgedichteten, thermisch isolierten Kammern erfordert einen zuverlässigen Transfermechanismus. Dies erhöht die Anzahl der beweglichen Teile, Dichtungen und die Automatisierungslogik, was den Wartungsaufwand im Vergleich zu einer statischen Einzelkammer erhöhen kann.

Größerer physischer Platzbedarf

Zwei oder mehr Kammern nehmen zwangsläufig mehr Stellfläche ein als eine. In Anlagen, in denen der Platz knapp ist, kann dies ein erheblicher limitierender Faktor sein.

Höhere anfängliche Investitionskosten

Die zusätzliche Komplexität und die Materialien, die mit einem Mehrkammersystem verbunden sind, führen typischerweise zu höheren anfänglichen Investitionen. Die Rechtfertigung dieser Kosten liegt in den langfristigen Betriebseinsparungen durch erhöhten Durchsatz und Energieeffizienz.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung zwischen einem Einkammer- und einem Mehrkammersystem hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Energieeffizienz liegt: Die Betriebseinsparungen und die Geschwindigkeit eines Mehrkammerdesigns werden mit ziemlicher Sicherheit die beste Kapitalrendite erzielen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten oder des Platzbedarfs liegt: Ein Einkammersystem ist für die Kleinserienfertigung, Prototyping oder platzbeschränkte Anwendungen überlegen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz im großen Maßstab liegt: Die thermische Stabilität dedizierter Kammern in einem Mehrkammersystem bietet eine unübertroffene Wiederholbarkeit für anspruchsvolle Industrieprozesse.

Letztendlich geht es bei der Wahl der richtigen thermischen Architektur darum, das Werkzeug an die spezifischen Anforderungen der Aufgabe anzupassen.

Übersichtstabelle:

| Aspekt | Einkammer-Design | Mehrkammer-Design |

|---|---|---|

| Energieeffizienz | Hoher Verlust durch Temperaturwechsel | Minimaler Verlust durch stabile Zonen |

| Durchsatz | Langsamer aufgrund langer Zykluszeiten | Schneller durch dediziertes Heizen/Kühlen |

| Thermische Stabilität | Schlecht, ständige Temperaturänderungen | Hoch, hält separate stabile Umgebungen aufrecht |

| Komplexität | Niedriger, weniger bewegliche Teile | Höher, erfordert Transfermechanismen |

| Kosten | Niedrigere Anfangsinvestition | Höhere Anschaffungskosten, aber Betriebseinsparungen |

Optimieren Sie Ihre thermischen Prozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz von hervorragender Forschung und Entwicklung sowie eigener Fertigung beliefern wir diverse Laboratorien mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Mehrkammerdesigns Ihre Effizienz und Ihren Durchsatz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile