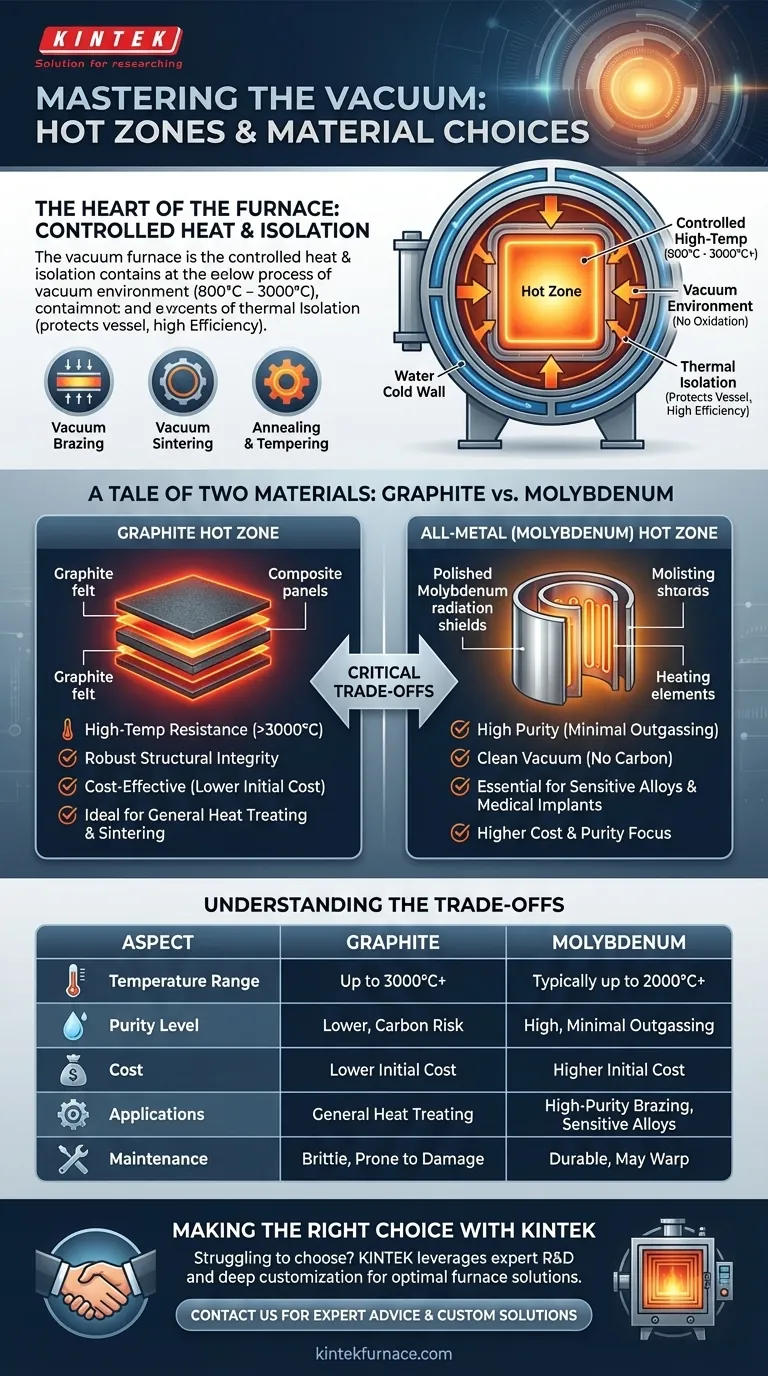

Im Herzen jedes Vakuumofens befindet sich die Heizzone, die isolierte Innenkammer, in der die gesamte Erhitzung stattfindet. Ihr Zweck ist es, extreme Hitze in einem Vakuum einzuschließen und gleichmäßig auf ein Werkstück zu übertragen, während der Rest des Ofens geschützt wird. Die am häufigsten verwendeten Materialien für ihre Hitzeschilde und Isolierung sind hochreiner Graphit und hochschmelzende Metalle, hauptsächlich Molybdän.

Die Wahl zwischen einer Graphit- oder einer Ganzmetall-Heizzone (Molybdän) ist eine entscheidende technische Entscheidung. Sie bestimmt direkt die maximale Temperatur des Ofens, die Vakuumreinheit, die Betriebskosten und die Eignung für spezifische metallurgische Prozesse wie Löten oder Sintern.

Die Rolle der Heizzone in der Vakuumverarbeitung

Die Heizzone ist mehr als nur eine Box, die heiß wird; sie ist ein präzise konstruiertes System zur Wärmeregelung und -isolation.

Eine kontrollierte Hochtemperaturumgebung

Die Hauptfunktion der Heizzone besteht darin, die für einen bestimmten Prozess erforderliche Wärme zu erzeugen und zu speichern, die zwischen 800 °C und über 3.000 °C liegen kann.

Durch den Betrieb im Vakuum erfolgt diese Erhitzung ohne das Risiko von Oxidation oder Kontamination durch atmosphärische Gase, was für die Verarbeitung reaktiver Metalle und fortschrittlicher Materialien entscheidend ist.

Wärmeisolierung vom Kessel

Die Heizzone ist als in sich geschlossene Einheit konstruiert, die im Inneren der Hauptofenkammer aufgehängt ist. Dies schafft einen Spalt zwischen dem heißen Isolationspaket und der wassergekühlten "kalten Wand" des Ofenkessels.

Diese physische Trennung ist der Schlüssel zur thermischen Effizienz. Sie reduziert den Wärmeverlust dramatisch und ermöglicht es dem System, extreme Temperaturen zu erreichen und zu halten, während das äußere Gehäuse kühl und strukturell intakt bleibt.

Ermöglichung wichtiger thermischer Prozesse

Das spezifische Design der Heizzone ermöglicht eine Reihe von industriellen Anwendungen. Dazu gehören:

- Vakuumlöten: Verbinden von Metallen unter Verwendung eines Füllmaterials bei Temperaturen unterhalb des Schmelzpunkts der Grundmetalle.

- Vakuumsintern: Verschmelzen von Metall- oder Keramikpulvern zu einer festen Masse.

- Glühen & Anlassen: Wärmebehandlung zur Änderung der Mikrostruktur eines Materials, wodurch dessen Duktilität verbessert und die Härte reduziert wird.

Eine Geschichte zweier Materialien: Graphit vs. Molybdän

Die Wahl des Materials der Heizzone ist der wichtigste Faktor für die Leistung eines Ofens. Die Entscheidung läuft fast immer auf Graphit oder ein Ganzmetalldesign mit Molybdän hinaus.

Die Graphit-Heizzone

Graphit ist aufgrund seiner hohen Temperaturbeständigkeit, seiner strukturellen Integrität bei Hitze und seiner relativ geringeren Kosten eine äußerst beliebte Wahl.

Es wird oft in Form von starren Filz- oder Kohlefaser-Verbundisolationsplatten verwendet. Diese eignen sich hervorragend für allgemeine Wärmebehandlungen und das Hochtemperatursintern von Materialien wie Edelstahl oder bestimmten Keramiken.

Die Ganzmetall-Heizzone (Molybdän)

Ganzmetall-Heizzonen verwenden Schichten aus hochschmelzenden Metallen, hauptsächlich Molybdän und manchmal Wolfram, sowohl als Heizelemente als auch als Strahlungsschilde.

Diese Zonen werden wegen ihrer Sauberkeit geschätzt. Molybdän erzeugt keinen kohlenstoffhaltigen Dampf, was es für Prozesse unerlässlich macht, bei denen selbst geringste Kohlenstoffkontaminationen inakzeptabel sind, wie z. B. beim Löten empfindlicher Luft- und Raumfahrt-Superlegierungen oder der Verarbeitung medizinischer Implantate.

Die Kompromisse verstehen

Keines der Materialien ist universell überlegen. Die richtige Wahl hängt vollständig von den Prozessanforderungen ab und führt zu einer Reihe kritischer Kompromisse.

Temperatur vs. Reinheit

Graphitbasierte Heizzonen können oft höhere Maximaltemperaturen erreichen als Standard-Molybdändesigns, wodurch sie ideal für einige Sinter- und Schmelzanwendungen sind.

Molybdän bietet jedoch eine wesentlich sauberere Vakuumumgebung. Für Anwendungen, die höchste Reinheit und geringste Ausgasung erfordern, wie in der Halbleiter- oder Medizintechnik, ist eine Ganzmetall-Heizzone die einzig praktikable Option.

Prozesskompatibilität

Die zu verarbeitenden Materialien können mit der Heizzone selbst reagieren. Beispielsweise kann das Löten bestimmter Legierungen in einer Graphit-Heizzone zu einer Kohlenstoffaufnahme führen, die spröde Karbide in der Endverbindung erzeugt. Eine Ganzmetall-Heizzone verhindert dies.

Umgekehrt können einige Materialien negativ mit Molybdän reagieren, wodurch Graphit die bevorzugte Wahl ist. Das Verständnis dieser chemischen Kompatibilität ist von größter Bedeutung.

Wartung und Langlebigkeit

Graphitkomponenten können spröde werden und sind anfällig für mechanische Beschädigungen. Ganzmetallschilde, obwohl langlebig, können sich nach Tausenden von thermischen Zyklen verformen oder verspröden.

Moderne Ofenkonstruktionen verfügen oft über Heizzonen, die als einzelne Einheit leicht entfernbar sind, was die Wartung und Reparatur für beide Materialtypen erheblich vereinfacht.

Die richtige Wahl für Ihre Anwendung treffen

Bei der Auswahl einer Heizzone geht es darum, die Leistungsfähigkeit des Ofens mit Ihrem spezifischen industriellen oder Forschungsziel in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf hochreinem Löten oder der Verarbeitung empfindlicher Legierungen liegt: Eine Ganzmetall-Heizzone (Molybdän) ist die richtige Wahl, um Kohlenstoffkontaminationen zu verhindern und ein sauberes Vakuum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursintern oder allgemeiner Wärmebehandlung liegt: Eine Graphit-Heizzone ist typischerweise die robustere, kostengünstigere und höher temperierbare Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fortschrittlicher Keramiken oder medizinischer Implantate liegt: Die Entscheidung erfordert eine sorgfältige Analyse der chemischen Kompatibilität, wobei Ganzmetallzonen für reinheitsempfindliche Anwendungen oft bevorzugt werden.

Letztendlich ist das Verständnis des Designs und des Materials der Heizzone der Schlüssel zur Beherrschung Ihres thermischen Prozesses und zur Erzielung wiederholbarer, qualitativ hochwertiger Ergebnisse.

Zusammenfassungstabelle:

| Aspekt | Graphit-Heizzone | Molybdän-Heizzone |

|---|---|---|

| Temperaturbereich | Bis zu 3000°C+ | Typischerweise bis zu 2000°C+ |

| Reinheitsgrad | Niedriger, Risiko von Kohlenstoffkontamination | Hoch, minimale Ausgasung |

| Kosten | Geringere Anschaffungskosten | Höhere Anschaffungskosten |

| Anwendungen | Allgemeine Wärmebehandlung, Hochtemperatursintern | Hochreines Löten, empfindliche Legierungen, medizinische Implantate |

| Wartung | Spröde, anfällig für Beschädigungen | Langlebig, kann sich über Zyklen verziehen |

Fällt Ihnen die Wahl der richtigen Heizzone für Ihren Vakuumofen schwer? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme mit starken kundenspezifischen Anpassungsmöglichkeiten, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, Medizin oder Materialforschung tätig sind, wir gewährleisten optimale Leistung und Reinheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre thermischen Prozesse verbessern und zuverlässige Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen