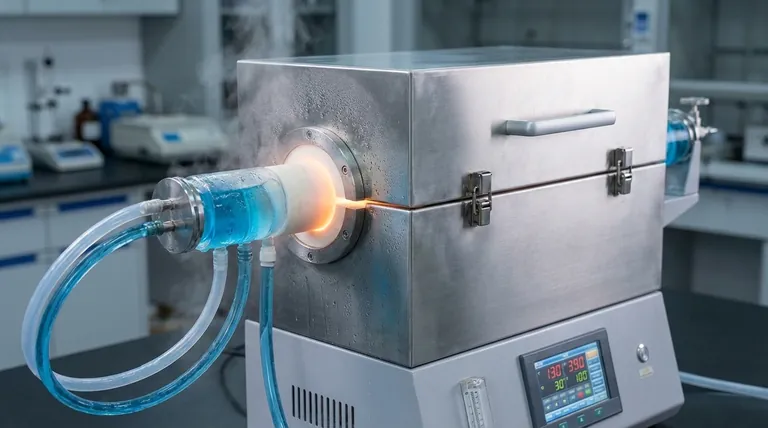

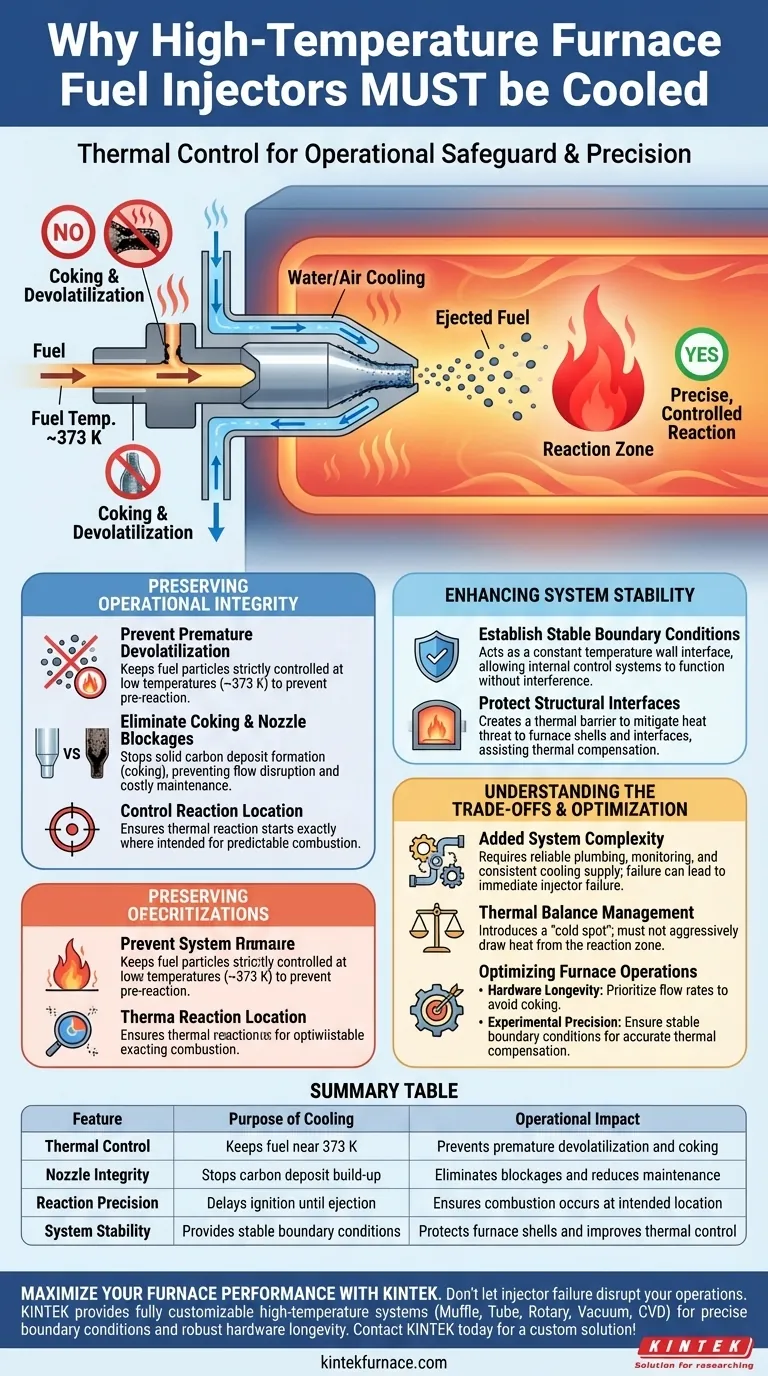

In Hochtemperatur-Ofenumgebungen ist die Kühlung eine entscheidende betriebliche Schutzmaßnahme. Brennstoffdüsen müssen eine Wasser- oder Luftkühlung verwenden, um die Brennstofftemperaturen bei etwa 373 K zu halten und streng zu verhindern, dass der Brennstoff reagiert, bevor er die Düse verlässt. Diese thermische Kontrolle ist der einzige Weg, um sicherzustellen, dass die Düse keine interne Verstopfung oder strukturelle Beschädigung erleidet.

Indem die Brennstoffpartikel bis zur Ausstoßung bei niedrigen Temperaturen gehalten werden, verhindern Kühlsysteme eine vorzeitige Entgasung und interne Verkokung. Dies stellt sicher, dass thermische Reaktionen genau dort stattfinden, wo sie beabsichtigt sind – im Inneren der Kammer, nicht im Inneren der Hardware.

Bewahrung der betrieblichen Integrität

Verhinderung vorzeitiger Entgasung

Die Hauptfunktion des Kühlsystems besteht darin, die Brennstoffpartikel streng bei niedrigen Werten (um 373 K) zu kontrollieren.

Wenn sich der Brennstoff zu früh erwärmt, beginnt er, sich im Inneren des Düsenkörpers zu entgasen. Dies verändert die chemische Zusammensetzung des Brennstoffs, bevor er überhaupt die Reaktionszone erreicht.

Beseitigung von Verkokung und Düsenverstopfungen

Wenn sich der Brennstoff im begrenzten Raum einer Düse überhitzt, führt dies zu "Verkokung" – der Bildung fester Kohlenstoffablagerungen.

Ohne aktive Kühlung würden sich diese Ablagerungen schnell ansammeln. Diese Ansammlung führt unweigerlich zu physischen Düsenverstopfungen, stört den Fluss und erfordert teure Wartung.

Kontrolle des Reaktionsortes

Präzision ist in Hochtemperatursystemen von größter Bedeutung.

Der Kühlmechanismus stellt sicher, dass die Brennstoffpartikel ihre thermische Reaktion genau am beabsichtigten Ort im Ofen beginnen. Durch die Verhinderung einer frühen Zündung im Inneren der Düse behält das System ein vorhersagbares und effizientes Verbrennungsprofil bei.

Verbesserung der Systemstabilität

Schaffung stabiler Randbedingungen

Über den Schutz des Brennstoffs hinaus fungiert das Kühlsystem als konstante Temperaturgrenze.

Dies schafft stabile externe Randbedingungen für den Ofen. Stabilität hier ermöglicht es den internen Steuerungssystemen, ohne Störungen durch schwankende Düsentemperaturen zu funktionieren.

Schutz von strukturellen Schnittstellen

Hochtemperaturumgebungen stellen eine Bedrohung für die strukturelle Integrität von Ofenschalen und bestimmten Schnittstellen dar.

Das Kühlsystem mildert dieses Risiko, indem es eine thermische Barriere aufrechterhält. Dies unterstützt das interne Temperaturregelsystem bei der Erzielung einer genauen thermischen Kompensation und schützt die physische Hardware.

Verständnis der Kompromisse

Zusätzliche Systemkomplexität

Die Implementierung von Wasser- oder Luftkühlung erhöht die mechanische Komplexität des Ofendesigns.

Sie erfordert eine zuverlässige Verrohrung, Überwachung und eine konstante Versorgung mit dem Kühlmedium. Ein Ausfall der Kühlmittelzufuhrleitung kann zu einem sofortigen Ausfall der Düse führen.

Management des thermischen Gleichgewichts

Obwohl die Kühlung für die Düse notwendig ist, führt sie einen "Kaltpunkt" in eine heiße Umgebung ein.

Die Betreiber müssen sicherstellen, dass das Kühlsystem nicht aggressiv Wärme aus der Reaktionszone selbst abzieht. Das Ziel ist es, die Hardware und den Brennstoff zu kühlen, nicht die Ofenkammer.

Optimierung des Ofenbetriebs

Um die langfristige Zuverlässigkeit und Präzision Ihrer Hochtemperaturanwendungen zu gewährleisten, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Hardware liegt: Priorisieren Sie Kühlflussraten, die die Düsenschnittstelle streng unterhalb des Verkokungsschwellenwerts halten, um Düsenverstopfungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf experimenteller Präzision liegt: Stellen Sie sicher, dass das Kühlsystem eine stabile Randbedingung bietet, um das interne Temperaturregelsystem bei der Aufrechterhaltung einer genauen thermischen Kompensation zu unterstützen.

Die richtige Anwendung der Düsenkühlung verwandelt eine volatile, anfällige Einrichtung in ein konsistentes, hochpräzises Reaktionssystem.

Zusammenfassungstabelle:

| Merkmal | Zweck der Kühlung | Betriebliche Auswirkung |

|---|---|---|

| Thermische Kontrolle | Hält den Brennstoff nahe 373 K | Verhindert vorzeitige Entgasung und Verkokung |

| Düsenintegrität | Stoppt die Ansammlung von Kohlenstoffablagerungen | Beseitigt Verstopfungen und reduziert die Wartung |

| Reaktionspräzision | Verzögert die Zündung bis zur Ausstoßung | Stellt sicher, dass die Verbrennung am beabsichtigten Ort stattfindet |

| Systemstabilität | Bietet stabile Randbedingungen | Schützt Ofenschalen und verbessert die thermische Kontrolle |

Maximieren Sie Ihre Ofenleistung mit KINTEK

Lassen Sie nicht zu, dass Düsenversagen oder Verkokung Ihre kritischen Abläufe stören. KINTEK bietet branchenführende Laborlösungen, die durch fachkundige F&E und Fertigung unterstützt werden. Unsere Hochtemperatursysteme, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Öfen, sind vollständig anpassbar, um Ihre spezifischen thermischen und Kühlungsanforderungen zu erfüllen.

Ob Sie präzise Randbedingungen für die experimentelle Forschung oder eine robuste Langlebigkeit der Hardware für die Produktion benötigen, unsere Ingenieure sind bereit, das perfekte System für Sie zu entwickeln.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt eine Laborvakuumpumpe in einem statischen Batch-Entschwefelungs-Auswertungssystem? Gewährleistung der Datenintegrität

- Warum sind Hochreine Aluminiumoxid-Tiegel für das Sintern von Li2Mg3Ti(1-x)ZrxO6 notwendig? Gewährleistung von dielektrischer Exzellenz

- Warum ist die Probenhandhabung bei hohen Temperaturen ein Risiko für das Aluminiumoxid-Ofenrohr? Thermoschockschäden vermeiden

- Welche Funktionen erfüllen Aluminiumoxid-Tiegel und Quarzrohr-Verkapselung? Wesentliche Schutzschilde für die Na2In2As3-Synthese

- Welche Wartung ist für eine wassergekühlte Vakuumpumpe erforderlich? Gewährleistung von Spitzenleistung und Langlebigkeit

- Was ist die Funktion eines Vakuumsystems in PLD? Sicherstellung von hochdichten, reinen Elektrolytdünnschichten

- Was sind die technischen Anforderungen an den Quarzboot, der als Vorläuferbehälter beim CVD-Wachstum von 2D-In2Se3 verwendet wird?

- Wie unterstützt die energiedispersive Röntgenspektroskopie (EDX) bei der Anpassung von Ofenparametern? Qualitätskontrolle von Biokohle