Vakuum-Umschmelzen (VAR) ist eine kritische Anforderung für die Raffination von Ni-W-Co-Ta-Legierungen, da es eine tiefe Reinigung und strukturelle Einheitlichkeit bietet, die anfängliche Schmelzverfahren allein nicht erreichen können. Durch die Verwendung eines gesteuerten Lichtbogens in einem Vakuum beseitigt VAR mikroskopische Defekte, um sicherzustellen, dass das Endmaterial Hochleistungsstandards erfüllt.

Kernbotschaft Während anfängliche Methoden wie Vakuum-Induktionsschmelzen (VIM) die Basislegierung erzeugen, hinterlassen sie oft strukturelle Unvollkommenheiten. VAR fungiert als wesentlicher sekundärer Raffinationsschritt, der Porosität und Entmischung effektiv beseitigt, um eine dichte, chemisch konsistente Ingote für die fortschrittliche Fertigung zu produzieren.

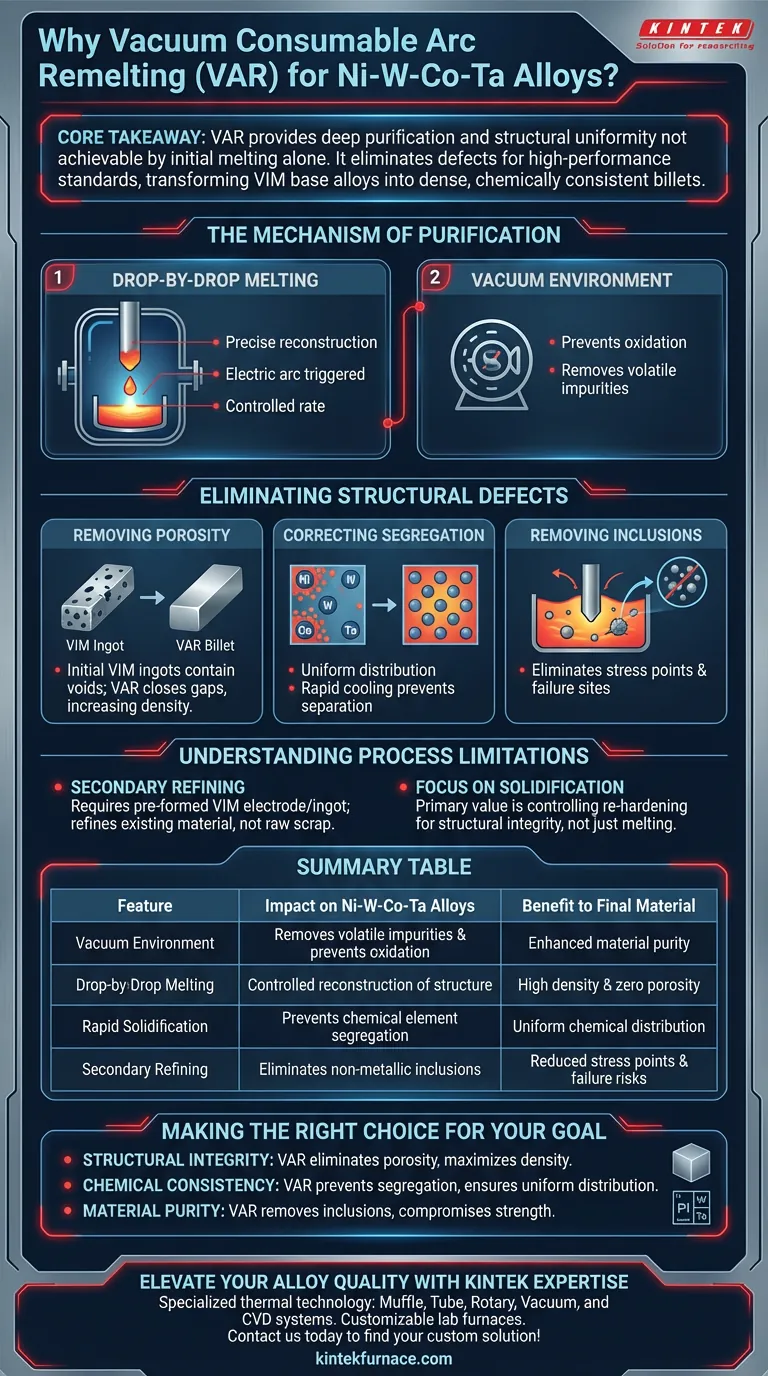

Der Mechanismus der Reinigung

Tropfenweises Schmelzen

Der VAR-Prozess veredelt die Ni-W-Co-Ta-Legierung durch einen präzisen tropfenweisen Schmelz- und Kondensationszyklus.

Ausgelöst durch einen Lichtbogen wird die Legierung langsam und methodisch geschmolzen. Diese kontrollierte Rate ermöglicht den sorgfältigen Wiederaufbau der Ingote-Struktur.

Die Vakuumumgebung

Dieser Prozess findet vollständig in einer Vakuumkammer statt.

Die Vakuumumgebung ist unerlässlich, um Oxidation zu verhindern und flüchtige Verunreinigungen zu entfernen, die sonst die Leistung der Legierung beeinträchtigen würden.

Beseitigung von Strukturdefekten

Entfernung von Porosität

Einer der Hauptgründe für die Notwendigkeit von VAR ist die Beseitigung von Porosität.

Anfängliche Ingote aus dem Vakuum-Induktionsschmelzen (VIM) enthalten oft mikroskopische Hohlräume oder Gasblasen. Das VAR-Umschmelzen schließt diese Lücken und erhöht die Dichte der Legierung erheblich.

Korrektur von Entmischungen

Ni-W-Co-Ta-Legierungen sind komplexe Mischungen, und Elemente können sich während des anfänglichen Abkühlens trennen oder "entmischen".

VAR gewährleistet eine gleichmäßige Verteilung dieser Elemente. Das schnelle Abkühlen der geschmolzenen Tropfen verhindert die Trennung der chemischen Komponenten und gewährleistet eine konsistente Struktur im gesamten Ingote.

Entfernung von Einschlüssen

Der Prozess entfernt effektiv nichtmetallische Einschlüsse.

Diese Verunreinigungen, die als Spannungszentren und potenzielle Fehlerstellen wirken, werden während des Umschmelzprozesses isoliert und eliminiert.

Verständnis der Prozessgrenzen

Abhängigkeit von der Vorschmelze

Es ist wichtig zu beachten, dass VAR ein sekundärer Raffinationsprozess und keine primäre Schmelztechnik ist.

Es basiert auf der Existenz einer vorgeformten Elektrode oder Ingote, die typischerweise mittels VIM hergestellt wird. Es veredelt vorhandenes Material, anstatt neue Legierungen aus rohem Schrott herzustellen.

Fokus auf Erstarrung

Der Hauptwert von VAR liegt in der Kontrolle der Erstarrung, nicht nur des Schmelzens.

Während es hervorragend darin ist, das Material zu reinigen, besteht seine Hauptfunktion darin, zu bestimmen, wie der Ingote wieder erstarrt, um die strukturelle Integrität zu gewährleisten, die für die nachfolgende Verarbeitung erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob VAR für Ihre spezifische Anwendung von Ni-W-Co-Ta-Legierungen notwendig ist, berücksichtigen Sie Ihre Qualitätsanforderungen:

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: VAR ist unerlässlich, um Porosität zu beseitigen und die Dichte des Endknüppels zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der chemischen Konsistenz liegt: Verwenden Sie VAR, um Entmischungen zu verhindern und sicherzustellen, dass Nickel, Wolfram, Kobalt und Tantal gleichmäßig verteilt sind.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: VAR ist erforderlich, um nichtmetallische Einschlüsse zu entfernen, die die Festigkeit der Legierung beeinträchtigen könnten.

Letztendlich verwandelt VAR einen Standard-Guss-Ingote in einen hochwertigen Knüppel, der einer rigorosen nachgeschalteten Verarbeitung standhält.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Ni-W-Co-Ta-Legierungen | Nutzen für das Endmaterial |

|---|---|---|

| Vakuumumgebung | Entfernt flüchtige Verunreinigungen & verhindert Oxidation | Verbesserte Materialreinheit |

| Tropfenweises Schmelzen | Kontrollierter Wiederaufbau der Ingote-Struktur | Hohe Dichte & keine Porosität |

| Schnelle Erstarrung | Verhindert die Entmischung chemischer Elemente | Gleichmäßige chemische Verteilung |

| Sekundäre Raffination | Beseitigt nichtmetallische Einschlüsse | Reduzierte Spannungszentren & Fehleranfälligkeit |

Verbessern Sie Ihre Legierungsqualität mit KINTEK Expertise

Präzision bei der Raffination von Ni-W-Co-Ta erfordert Hochleistungs-Thermosysteme. Bei KINTEK bieten wir die spezialisierten Geräte, die benötigt werden, um Roh-Ingote in hochintegre Knüppel umzuwandeln. Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie anpassbare Hochtemperatur-Laböfen, die auf Ihre einzigartigen metallurgischen Bedürfnisse zugeschnitten sind.

Sind Sie bereit, strukturelle Defekte zu beseitigen und eine überlegene chemische Konsistenz zu erzielen? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Yong Li, Chunxu Wang. Effect of Aging Time on Microstructure and Properties of Cold-Rolled Ni-W-Co-Ta Medium–Heavy Alloy. DOI: 10.3390/coatings14020230

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Vakuumofen? Präzisionserhitzung für Reinheit und Leistung

- Warum ist eine präzise Temperatur- und Zeitkontrolle in einem Vakuumlötöfen für die Leistung der Verbindung unerlässlich? Holen Sie sich Experten-Tipps

- Was sind die Hauptvorteile eines Vakuumofens im Vergleich zu einem herkömmlichen Wärmebehandlungsofen? Erzielen Sie makellose Oberflächen und präzise Kontrolle

- Welche Rolle spielen gleichmäßige Erwärmung und Atmosphärenkontrolle in kontinuierlichen Vakuumöfen? Der Schlüssel zur Präzisionsmetallurgie

- Warum ist ein Vakuumofen vorteilhaft für Anwendungen, die eine hohe Reinheit erfordern? Erreichen Sie unübertroffene Materialreinheit und Leistung

- Warum ist der Spaltdurchmesser beim Vakuumlöten wichtig? Gewährleisten Sie starke, zuverlässige Verbindungen

- Warum wird ein Vakuumofen zum Trocknen von Ionogelen verwendet? Erhaltung der strukturellen Integrität für präzise Elektronenmikroskopie

- Was ist ein Laborvakuumofen und welche Umgebung erzeugt er? Erreichen Sie Reinheit bei der Hochtemperaturverarbeitung