Im Grunde genommen bietet ein Vakuumofen zwei transformative Vorteile gegenüber einem herkömmlichen Wärmebehandlungsofen: Er schafft eine chemisch reine Umgebung und bietet eine unübertroffene Prozesskontrolle. Durch die Entfernung der Atmosphäre verhindert er vollständig Oberflächenoxidation und Entkohlung, was zu einem makellosen Endteil führt, das keine sekundäre Reinigung erfordert. Diese kontrollierte Umgebung ermöglicht auch extrem präzise, wiederholbare und automatisierte thermische Zyklen, die in einem Standard-Atmosphärenofen nicht zu erreichen sind.

Während ein herkömmlicher Ofen das Material in Gegenwart reaktiver Gase erhitzt, entfernt ein Vakuumofen zunächst die gesamte Atmosphäre. Dieser grundlegende Unterschied ist die Quelle aller seiner Hauptvorteile: überlegene Oberflächenqualität, verbesserte Materialeigenschaften und wiederholbare, automatisierte Prozesskontrolle.

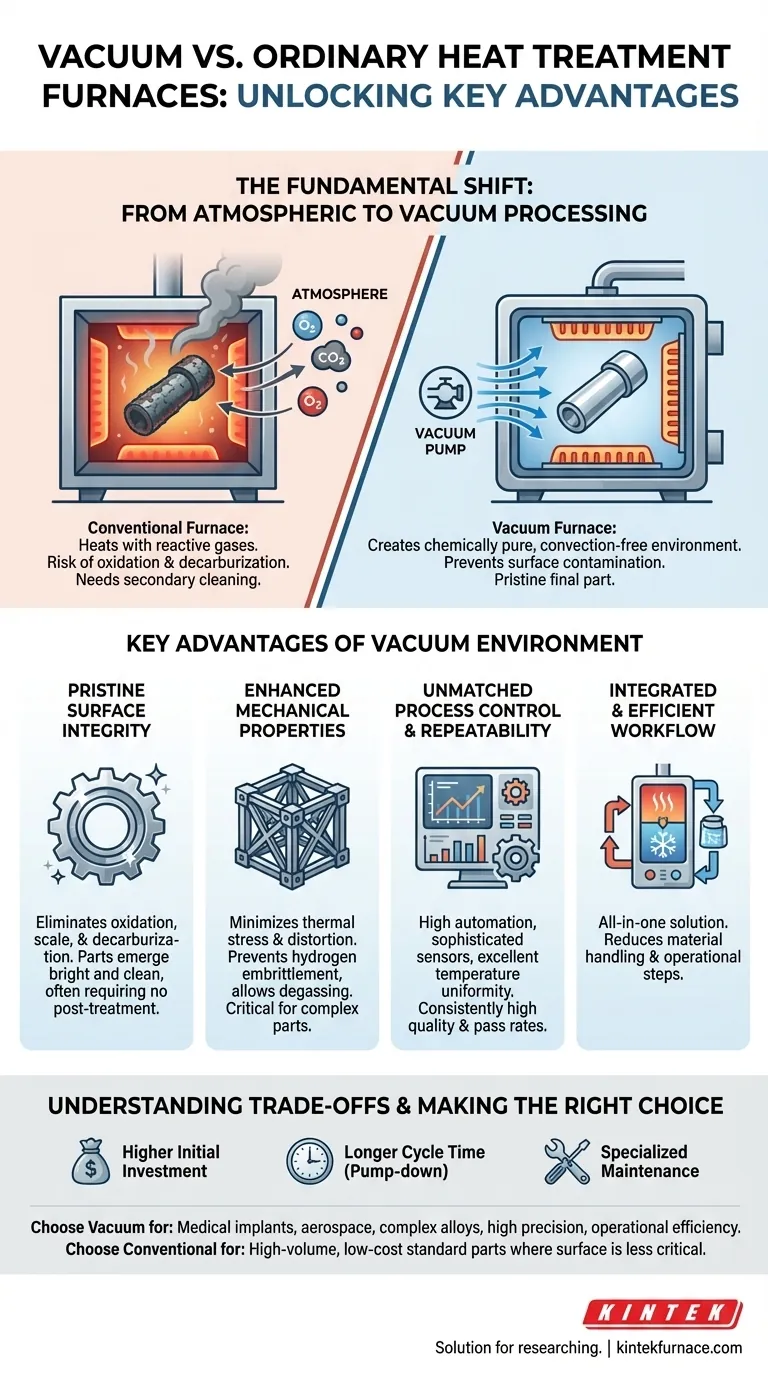

Der grundlegende Wandel: Von der atmosphärischen zur Vakuumverarbeitung

Der primäre Unterschied zwischen diesen beiden Technologien liegt in der Umgebung, in der das Erhitzen stattfindet. Dieser eine Faktor bestimmt alle nachfolgenden Unterschiede in Qualität, Effizienz und Leistungsfähigkeit.

Wie herkömmliche Öfen funktionieren

Ein herkömmlicher Ofen erhitzt Teile in Gegenwart der umgebenden Atmosphäre oder einer kontrollierten Gasmischung. Bei hohen Temperaturen reagieren diese Gase, insbesondere Sauerstoff, mit der Metalloberfläche.

Dies führt zu unerwünschten Ergebnissen wie Oxidation (Zunderbildung) und Entkohlung (dem Verlust von Kohlenstoff von der Stahloberfläche), was das Aussehen und die mechanischen Eigenschaften des Teils beeinträchtigen kann.

Das Vakuumofenprinzip

Ein Vakuumofen ist eine abgedichtete Kammer, in der ein leistungsstarkes Pumpsystem die Luft entfernt, bevor der Heizzyklus beginnt. Dies erzeugt eine konvektionsfreie Umgebung mit praktisch keinen reaktiven Molekülen.

Das Heizen erfolgt typischerweise durch Heizelemente, und das Fehlen einer Atmosphäre stellt sicher, dass die Wärme hauptsächlich durch Strahlung übertragen wird. Dies sorgt für sauberes, gleichmäßiges Erhitzen ohne das Risiko von Oberflächenkontamination.

Hauptvorteile einer kontrollierten Vakuumumgebung

Das Fehlen einer reaktiven Atmosphäre eröffnet mehrere signifikante Leistungs- und Qualitätsvorteile, die die Vakuumwärmebehandlung auszeichnen.

Makellose Oberflächenintegrität

Durch die Eliminierung von Sauerstoff und anderen reaktiven Gasen liefert ein Vakuumofen Teile mit einer glänzenden, sauberen Oberfläche direkt aus dem Ofen.

Dies verhindert vollständig die Bildung von Zunder und die Entstehung einer entkohlten „metamorphen Schicht“. Das Ergebnis ist ein Fertigteil, das oft kein kostspieliges und zeitaufwendiges Nachschleifen oder Reinigen erfordert.

Verbesserte mechanische Eigenschaften

Die präzise Kontrolle der Heiz- und Abkühlraten minimiert thermische Spannungen und Verformungen, was bei komplexen oder dünnwandigen Bauteilen entscheidend ist.

Darüber hinaus ist die Vakuumumgebung unerlässlich, um Wasserstoffversprödung bei empfindlichen Materialien zu verhindern, und ermöglicht das Entgasen und Reinigen des Materials selbst während des Zyklus.

Unübertroffene Prozesskontrolle und Wiederholbarkeit

Vakuumöfen arbeiten mit einem hohen Grad an Automatisierung und elektromechanischer Integration. Hochentwickelte Sensoren und Computersteuerungen gewährleisten eine außergewöhnliche Temperaturgleichmäßigkeit und Genauigkeit.

Dies ermöglicht die Durchführung komplexer, mehrstufiger thermischer Profile mit extremer Stabilität und Wiederholbarkeit. Das Ergebnis ist eine sehr hohe Produkt-Passrate und konsistente Qualität von Charge zu Charge.

Integrierter und effizienter Arbeitsablauf

Viele Vakuumöfen sind eine All-in-One-Lösung. Sie können Erhitzen, Abschrecken (mittels Inertgas unter hohem Druck) und Abkühlen alles in derselben versiegelten Kammer durchführen.

Dieser integrierte Prozess ist effizienter und reduziert den Materialtransport im Vergleich zu einem herkömmlichen Arbeitsablauf, der oft das Bewegen heißer Teile zwischen einem separaten Ofen und einem Abschreckbehälter erfordert.

Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Vakuumöfen nicht die universelle Lösung für jede Anwendung. Die Anerkennung ihrer Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Anfangsinvestitionskosten

Vakuumöfen sind technologisch komplexe Systeme. Die robuste Kammer, die leistungsstarken Vakuumpumpen und die hochentwickelten Steuerungssysteme führen typischerweise zu einer höheren anfänglichen Kapitalinvestition im Vergleich zu einfacheren Atmosphärenöfen.

Überlegungen zur Zykluszeit

Der Vorgang des Evakuierens der Kammer auf das erforderliche Vakuumniveau verlängert den Beginn jedes Zyklus. Bei der Hochvolumen-Einfachwärmebehandlung kann diese Pumpzeit den Gesamtzyklus im Vergleich zu einem Durchlaufofen verlängern.

Wartung und betriebliche Komplexität

Die Hightech-Komponenten eines Vakuumsystems, einschließlich Pumpen, Dichtungen und Instrumentierung, erfordern spezialisiertes Wartungswissen. Fehlerbehebung und Instandhaltung sind im Allgemeinen anspruchsvoller als bei einem herkömmlichen Ofen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von den spezifischen Qualitätsanforderungen, Materialien und Produktionszielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Materialreinheit liegt (z. B. medizinische Implantate, Luft- und Raumfahrtkomponenten): Die vollständige Eliminierung von Oxidation und Kontamination macht einen Vakuumofen zur definitiven Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung komplexer Legierungen oder dem Erreichen spezifischer Mikrostrukturen liegt: Die präzise, automatisierte und wiederholbare Temperaturkontrolle eines Vakuumofens ist unerlässlich, um enge Spezifikationen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und der Reduzierung der Nachbearbeitung liegt: Die integrierte „All-in-One“-Natur eines Vakuumofens und seine Fähigkeit, saubere Teile zu erzeugen, können Arbeitsaufwand und Sekundäroperationen erheblich reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumen-Kostengünstigen Behandlung von Standardteilen liegt, bei denen Oberflächenoxidation akzeptabel ist: Ein herkömmlicher Atmosphärenofen kann eine kostengünstigere Lösung mit einer geringeren Anfangsinvestition bieten.

Durch das Verständnis dieser Grundprinzipien können Sie zuversichtlich feststellen, ob ein Vakuumofen nicht nur ein anderes Werkzeug, sondern die richtige Lösung für Ihre spezifischen technischen Ziele ist.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Makellose Oberflächenintegrität | Eliminiert Oxidation und Entkohlung und erzeugt saubere Teile ohne sekundäre Reinigung. |

| Verbesserte mechanische Eigenschaften | Reduziert thermische Spannungen, Verformungen und verhindert Wasserstoffversprödung für eine bessere Materialleistung. |

| Unübertroffene Prozesskontrolle | Bietet präzise, automatisierte und wiederholbare thermische Zyklen mit hoher Temperaturgleichmäßigkeit. |

| Integrierter Arbeitsablauf | All-in-One-Lösung für Erhitzen, Abschrecken und Abkühlen, was die Effizienz verbessert und den Umgang reduziert. |

Sind Sie bereit, Ihre Wärmebehandlungsprozesse mit fortschrittlichen Vakuumofenlösungen zu optimieren?

Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um Forschungslabore mit Hochtemperatur-Ofenlösungen zu versorgen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Möglichkeiten zur Tiefanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen makellose Oberflächen, verbesserte Eigenschaften und unübertroffene Kontrolle für Ihre Anwendungen liefern können – kontaktieren Sie uns jetzt!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision