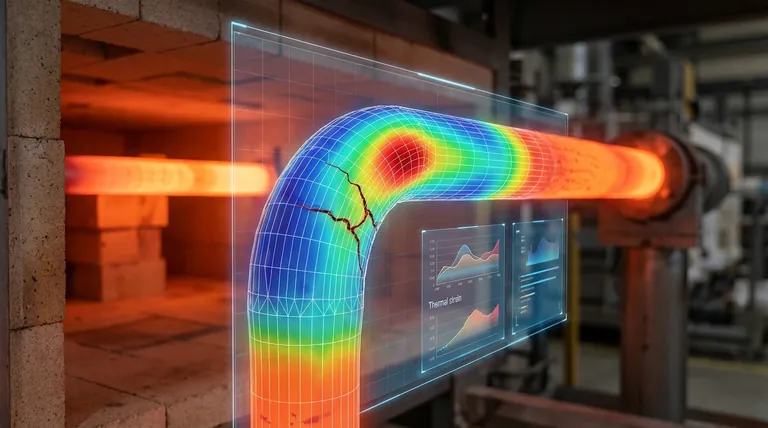

Die thermische Dehnungssimulationsanalyse ist das definitive Werkzeug zur Visualisierung unsichtbarer Spannungsfaktoren in industriellen Strahlrohren, bevor diese hergestellt oder eingesetzt werden. Sie liefert kritische Daten über maximale Spannungskonzentrationen und ermöglicht es Ingenieuren zu überprüfen, ob bestimmte Konstruktionen Hochtemperaturverformungen standhalten und im Laufe der Zeit Ermüdungsrissen widerstehen können.

Durch die Aufdeckung von Temperaturgradienten und Dehnungswerten, die im Metallgefüge verborgen sind, verwandelt die Simulation Zuverlässigkeit von einer Vermutung in eine berechnete Gewissheit. Sie beweist empirisch, welche Rohrgeometrien den härtesten thermischen Zyklen standhalten werden.

Fehlermechanismen genau lokalisieren

Maximale Spannungskonzentrationen lokalisieren

In Hochtemperaturumgebungen ist die Spannung selten gleichmäßig verteilt. Die Simulation dient als Diagnosewerkzeug, um genau zu identifizieren, wo sich die Spannung am stärksten ansammelt.

Die genaue Kenntnis dieser "Hotspots" ist entscheidend für die Vorhersage, wo ein Rohr wahrscheinlich ausfallen wird. Dies ermöglicht es Ingenieuren, bestimmte Bereiche zu verstärken oder die Geometrie zu ändern, um die Last umzuverteilen.

Vorhersage von Hochtemperaturverformungen

Strahlrohre sind extremen thermischen Kräften ausgesetzt, die im Laufe der Zeit zu physikalischen Verformungen führen. Die Simulation modelliert diese Kräfte, um vorherzusagen, wie sich das Material unter Betriebsbedingungen verformen wird.

Durch die Antizipation von Verformungsmustern können strukturelle Interferenzen im Ofen verhindert werden. Dies stellt sicher, dass das Rohr seine Form und Funktion während seiner gesamten Lebensdauer beibehält.

Ermüdungsrisse verhindern

Zyklisches Aufheizen und Abkühlen führt zu Ermüdung, dem Hauptfeind industrieller Geräte. Die Simulationsanalyse verknüpft Spannungsdaten direkt mit der Wahrscheinlichkeit von Ermüdungsrissen.

Diese Vorhersagefähigkeit ist entscheidend für die langfristige Zuverlässigkeit. Sie stellt sicher, dass das gewählte Material und die Konstruktion thermischen Zyklen standhalten, ohne katastrophale Brüche zu entwickeln.

Die Rolle der Geometrie für die Zuverlässigkeit

Vergleich von Strukturdesigns

Die Simulation bietet eine objektive Plattform zum Vergleich verschiedener Rohrgeometrien, wie z. B. U-förmige gegenüber Doppel-P-Strahlrohren.

Sie hebt die Bewertung über theoretische Zeichnungen hinaus. Sie können beobachten, wie verschiedene Formen die gleiche thermische Last bewältigen, und die inhärenten Vorteile einer Struktur gegenüber einer anderen hervorheben.

Reduzierung von Temperaturgradienten

Eine Hauptursache für Ausfälle ist ungleichmäßige Erwärmung, bekannt als Temperaturgradient. Optimierte Designs, die durch Simulation identifiziert wurden, zeigen die Fähigkeit, kleinere, besser handhabbare Gradienten zu erzielen.

Wenn die Temperaturdifferenz über das Rohr minimiert wird, sinkt die interne Spannung im Material erheblich.

Validierung niedrigerer Dehnungswerte

Die ultimative Metrik für die Zuverlässigkeit in diesem Zusammenhang ist die Dehnung. Die Simulation bestätigt, dass optimierte Designs objektiv niedrigere Dehnungswerte ergeben.

Diese numerischen Beweise bestätigen die Überlegenheit bestimmter Designs. Sie beweisen, dass die Geometrie nicht nur effizient, sondern auch physikalisch robust gegenüber der Betriebsumgebung ist.

Häufige Fallstricke bei der Designbewertung

Das "Delta" übersehen

Ein häufiger Fehler ist, sich nur auf die maximale Betriebstemperatur zu konzentrieren und nicht auf den Temperaturgradienten.

Materialien versagen oft nicht, weil sie zu heiß sind, sondern weil ein Teil deutlich heißer ist als ein benachbarter Teil. Die Simulation zwingt Sie, diese gefährlichen Differenzen anzuerkennen und anzugehen.

Geometriespezifische Schwächen ignorieren

Ohne Simulation ist es leicht anzunehmen, dass ein "stärkeres" Material Zuverlässigkeitsprobleme lösen wird.

Selbst die besten Materialien versagen jedoch, wenn die Designgeometrie die Spannung in einer Ecke oder Biegung konzentriert. Sich auf Materialeigenschaften zu verlassen, ohne die Strukturgeometrie zu analysieren, ist ein erhebliches Risiko für die Langlebigkeit.

Die richtige Wahl für Ihre Ausrüstung treffen

Um die Materialzuverlässigkeit Ihrer industriellen Strahlrohre zu gewährleisten, nutzen Sie Simulationsergebnisse, um Ihre Beschaffungs- oder Designentscheidungen zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung vorzeitiger Ausfälle liegt: Priorisieren Sie Designs, die minimierte Spannungskonzentrationen in den Simulationsdaten zeigen, insbesondere suchen Sie nach niedrigen Spitzen-Spannungswerten.

- Wenn Ihr Hauptaugenmerk auf der langfristigen strukturellen Integrität liegt: Wählen Sie Geometrien, wie z. B. das Doppel-P-Design, die nachweislich kleinere Temperaturgradienten im Vergleich zu Standard-U-Typen erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Validierung eines neuen Designs liegt: Verlangen Sie Simulationsnachweise, die niedrigere Dehnungswerte unter Betriebsbedingungen nachweisen, bevor Sie die Fertigung genehmigen.

Die Simulation ist die Brücke zwischen einer theoretischen Zeichnung und einem langlebigen, zuverlässigen Industrieanlagen.

Zusammenfassungstabelle:

| Schlüsselmetrik | Bedeutung in der Simulation | Nutzen für die Zuverlässigkeit |

|---|---|---|

| Spannungskonzentration | Identifiziert "Hotspots" in der Geometrie | Ermöglicht Verstärkung zur Vermeidung von Strukturausfällen |

| Temperaturgradient | Misst die Wärmeverteilung über das Metall | Reduziert interne Spannungen durch gleichmäßige Erwärmung |

| Verformungsmodellierung | Sagt physikalische Verformung im Laufe der Zeit voraus | Verhindert Interferenzen und gewährleistet die strukturelle Integrität des Ofens |

| Dehnungswerte | Berechnet Materialverschiebung | Validiert empirisch die Haltbarkeit von Rohrdesigns |

Steigern Sie Ihre industrielle Zuverlässigkeit mit KINTEK

Überlassen Sie die Langlebigkeit Ihrer Hochtemperaturausrüstung nicht dem Zufall. KINTEK nutzt fortschrittliche Ingenieurkenntnisse, um Hochleistungs-Strahlrohre und Heizsysteme zu liefern, die den härtesten thermischen Zyklen standhalten.

Unterstützt durch fachkundige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle an Ihre einzigartigen strukturellen und thermischen Anforderungen angepasst werden können. Ob Sie Temperaturgradienten minimieren oder Ermüdungsrisse verhindern müssen, unser Team ist bereit, die präzisionsgefertigten Lösungen zu liefern, die Ihr Labor oder Ihre Industrieanlage benötigt.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um langlebige, simulationsgeprüfte Geräte zu sichern.

Visuelle Anleitung

Referenzen

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie funktioniert ein Quarzheizer als Infrarotheizung? Effizientes Erwärmen von Objekten mit gezielter Infrarotwärme

- Was ist die Funktion von Keramikscheiben bei der Synthese von SWCNT-BNNT? Verbessern Sie die Präzision Ihrer Nanomaterialien

- Wie widerstehen MoSi2-Heizelemente Verformung und Oxidation bei hohen Temperaturen? Entdecken Sie ihre selbstheilenden Geheimnisse

- Welche Rolle spielen Platin- oder Hochtemperaturlegierungsdrähte bei der Probensuspension? Präzision bei 1500°C+ erreichen

- Wie wählt man zwischen SiC- und MoSi2-Heizelementen für einen Sinterofen? Optimieren Sie die Leistung Ihres Ofens

- Welche Industrien verwenden üblicherweise MoSi2-Heizelemente? Unverzichtbar für Hochtemperatur-Glas, Keramik und Metalle

- Was ist das Grundprinzip der Funktionsweise von Heizelementen? Entdecken Sie die Joulesche Erwärmung für präzise Temperaturregelung

- Was sind die Haupteigenschaften von Molybdändisilizid (MoSi2)-Heizelementen? Erschließen Sie Hochtemperaturleistung