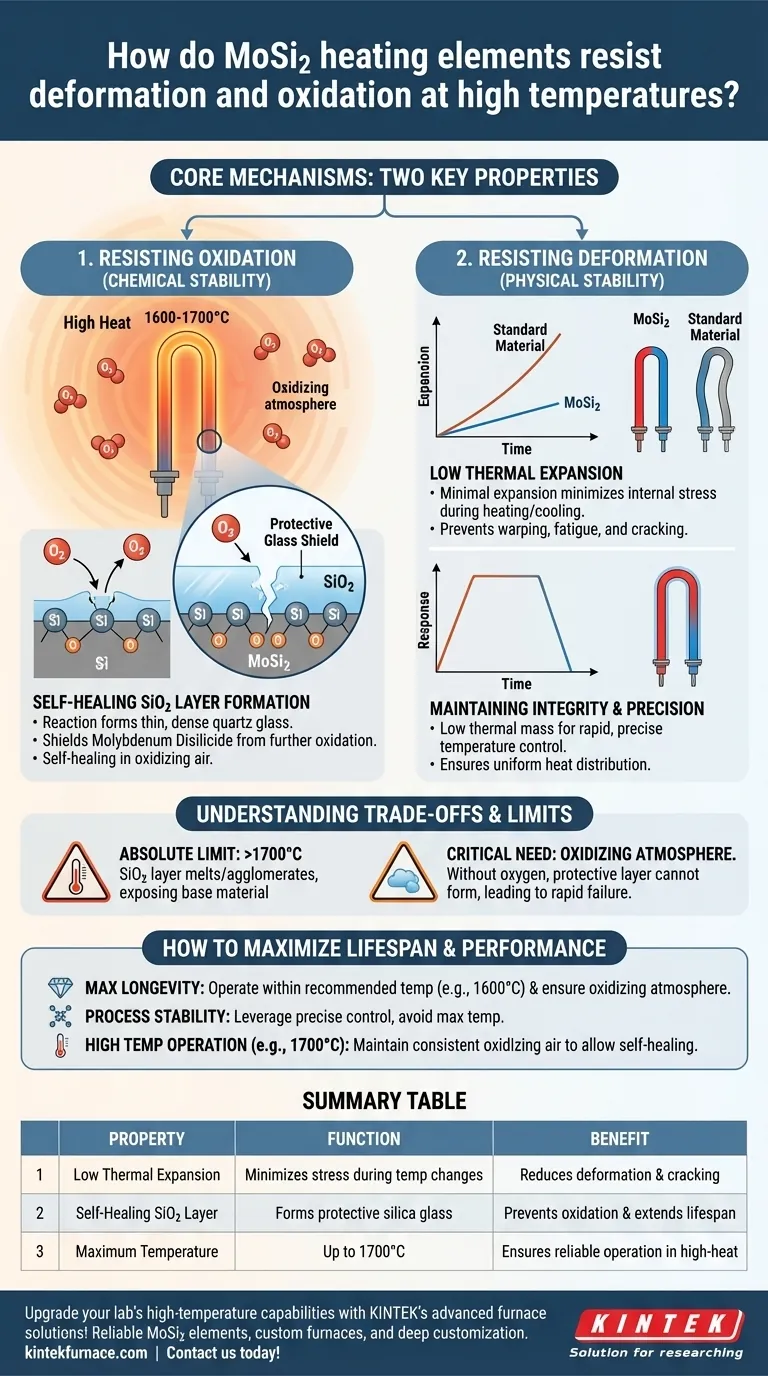

Im Kern widerstehen Molybdändisilizid (MoSi2)-Heizelemente dem Versagen bei hohen Temperaturen durch eine Kombination aus zwei Schlüsseleigenschaften. Ihr niedriger Wärmeausdehnungskoeffizient minimiert physikalische Spannungen und Verformungen während Temperaturänderungen, während die Bildung einer selbstheilenden, glasartigen Schutzschicht auf ihrer Oberfläche sie chemisch davor bewahrt, in oxidierenden Atmosphären zu verbrennen.

Das entscheidende Merkmal von MoSi2 ist nicht nur seine Hitzebeständigkeit, sondern seine Fähigkeit, seinen eigenen Schutz zu schaffen. Bei hohen Temperaturen unterliegt das Element einer chemischen Reaktion mit Sauerstoff, um eine dünne, haltbare Schicht aus Silicaglas (SiO2) zu bilden, die es vor weiterer Oxidation schützt.

Der Kernmechanismus: Selbstheilende Oxidationsbeständigkeit

Die wichtigste Eigenschaft eines MoSi2-Elements ist seine Fähigkeit, sich in der Umgebung, in der es betrieben wird, selbst zu schützen. Dieser Prozess ist dynamisch und verleiht dem Material seine außergewöhnliche Lebensdauer bei extremen Temperaturen.

Die Bildung der SiO2-Schicht

Wenn ein MoSi2-Element in einer sauerstoffhaltigen Atmosphäre erhitzt wird, reagiert das Silizium (Si) an der Oberfläche mit dem Sauerstoff. Diese Reaktion bildet eine dünne, nicht-poröse und dichte Schutzschicht aus Quarzglas, auch bekannt als Siliciumdioxid (SiO2).

Dieser Prozess ist kein einmaliges Ereignis. Die Schicht bildet sich selbst und regeneriert sich bei Beschädigung, vorausgesetzt, das Element wird weiterhin in einer oxidierenden Umgebung betrieben.

Wie diese Schicht das Element schützt

Die SiO2-Schicht wirkt als physikalische Barriere. Sie versiegelt das darunterliegende Molybdändisilizid-Material effektiv von der umgebenden Atmosphäre und verhindert, dass Sauerstoff es erreicht und weitere, zerstörerische Oxidation verursacht.

Diese schützende „Haut“ ermöglicht es dem Element, Tausende von Stunden bei Temperaturen zu arbeiten, die viele andere Metalle schnell zerstören würden.

Widerstand gegen physikalische Verformung

Neben der chemischen Stabilität sind MoSi2-Elemente so konstruiert, dass sie den physikalischen Belastungen bei Hochtemperaturarbeiten standhalten.

Die Rolle der geringen Wärmeausdehnung

MoSi2 hat einen sehr kleinen Wärmeausdehnungskoeffizienten. Das bedeutet, dass es sich beim Erhitzen von Raumtemperatur auf seine Betriebstemperatur von 1600-1700°C nur sehr wenig ausdehnt.

Diese Eigenschaft ist entscheidend, da sie interne Spannungen minimiert. Materialien, die sich erheblich ausdehnen und zusammenziehen, neigen bei wiederholten Heiz- und Kühlzyklen zu Verwerfungen, Ermüdung und Rissbildung. Die Stabilität von MoSi2 verhindert dies.

Aufrechterhaltung der strukturellen Integrität und Präzision

Die geringe Wärmeausdehnung gewährleistet, dass das Element seine Form und Position innerhalb eines Ofens beibehält. Dies ist entscheidend für eine gleichmäßige Wärmeverteilung und eine zuverlässige Temperaturregelung.

Darüber hinaus ermöglicht die geringe Wärmekapazität dieser Elemente ein schnelles Aufheizen und Abkühlen mit minimalem Risiko eines Thermoschocks, was eine präzise Temperaturregelung mit weniger Über- und Unterschwingen ermöglicht.

Verständnis der Kompromisse und Betriebsgrenzen

Obwohl unglaublich robust, sind MoSi2-Elemente nicht unbesiegbar. Ihr Schutzmechanismus hat spezifische Anforderungen und Einschränkungen, die Sie für einen erfolgreichen Betrieb verstehen müssen.

Die absolute Temperaturgrenze

Die schützende SiO2-Schicht ist eine Form von Glas und hat einen Schmelzpunkt. Oberhalb von 1700°C (3092°F) beginnt diese Schicht aufgrund der Oberflächenspannung zu erweichen, zu schmelzen und zu Tröpfchen zu agglomerieren.

In diesem Fall verliert die Schicht ihre durchgehende, schützende Qualität, wodurch das Grundmaterial der Oxidation ausgesetzt wird. Dies definiert die obere Betriebsgrenze für diese Elemente, wie bei Modellen wie dem BR1800, der eine maximale Arbeitstemperatur von 1700°C aufweist.

Die kritische Notwendigkeit einer oxidierenden Atmosphäre

Der selbstheilende Mechanismus ist vollständig von der Anwesenheit von Sauerstoff abhängig. Die Verwendung von MoSi2-Elementen in einer reduzierenden, inerten oder Vakuumatmosphäre bei hohen Temperaturen ist äußerst schädlich.

Ohne Sauerstoff kann sich die schützende SiO2-Schicht nicht bilden oder regenerieren. Eine vorhandene Schicht kann abgetragen werden, was zu einem schnellen Abbau und Versagen des Elements führt.

So maximieren Sie die Lebensdauer und Leistung des Elements

Ihre Betriebsstrategie sollte auf einem klaren Verständnis der Materialeigenschaften basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Langlebigkeit liegt: Betreiben Sie die Elemente innerhalb ihrer empfohlenen Arbeitstemperatur (z. B. 1600°C für ein BR1700-Modell) und stellen Sie bei Hochtemperaturläufen immer eine oxidierende Atmosphäre sicher.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Nutzen Sie die geringe Wärmekapazität und Ausdehnung für eine präzise Temperaturregelung, vermeiden Sie es jedoch, die Elemente an ihre absolute Maximaltemperatur zu bringen, um einen Sicherheitspuffer zu erhalten.

- Wenn Sie nahe an der Maximaltemperatur (z. B. 1700°C) arbeiten müssen: Beachten Sie, dass Sie sich nahe am Schmelzpunkt von SiO2 befinden. Eine konstante oxidierende Atmosphäre ist unerlässlich, um eine schnelle Selbstheilung zu ermöglichen, falls die Schutzschicht beschädigt wird.

Indem Sie verstehen, dass die Stärke von MoSi2 in seinem dynamischen, selbstheilenden Schutzschild liegt, können Sie die idealen Bedingungen für eine langlebige und zuverlässige Leistung schaffen.

Zusammenfassungstabelle:

| Eigenschaft | Funktion | Vorteil |

|---|---|---|

| Geringe Wärmeausdehnung | Minimiert Spannungen bei Temperaturänderungen | Reduziert Verformung und Rissbildung |

| Selbstheilende SiO2-Schicht | Bildet schützendes Silicaglas in oxidierenden Atmosphären | Verhindert Oxidation und verlängert die Lebensdauer |

| Maximale Temperatur | Bis zu 1700°C | Gewährleistet zuverlässigen Betrieb in Hochtemperaturumgebungen |

Rüsten Sie die Hochtemperaturfähigkeiten Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK auf! Mit herausragender Forschung und Entwicklung sowie eigener Fertigung beliefern wir verschiedene Labore mit zuverlässigen MoSi2-Heizelementen und kundenspezifischen Hochtemperaturöfen, darunter Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Leistung und Langlebigkeit Ihrer Hochtemperaturprozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer