Grundsätzlich sind Molybdändisilizid (MoSi2)-Heizelemente für die anspruchsvollsten Hochtemperaturumgebungen konzipiert. Sie sind ein keramisch-metallischer Verbundwerkstoff, der sich durch seine zuverlässige Betriebsfähigkeit bei extremen Temperaturen bis zu 1850 °C, seine lange Lebensdauer und seine einzigartigen selbstheilenden Eigenschaften in oxidierenden Atmosphären auszeichnet.

Molybdändisilizid (MoSi2) bietet die höchsten Betriebstemperaturen und die längste Lebensdauer aller metallischen Heizelemente, aber diese Leistung hängt vom Betrieb in einer oxidierenden Atmosphäre und dem vorsichtigen Umgang mit dem Material ab, da es bei Raumtemperatur von Natur aus spröde ist.

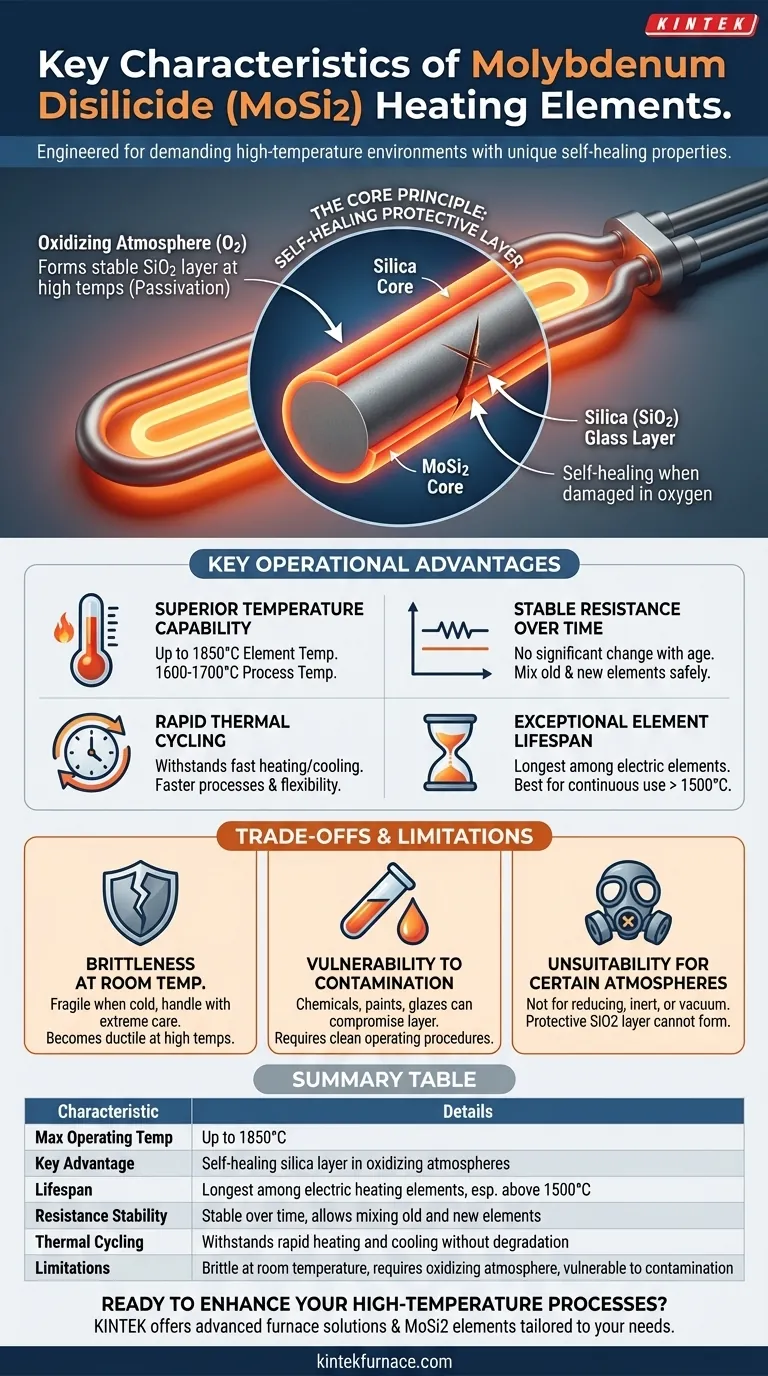

Das Kernprinzip: Eine selbstheilende Schutzschicht

Die entscheidende Eigenschaft von MoSi2 ist nicht nur sein hoher Schmelzpunkt, sondern auch seine Fähigkeit, sich bei extremen Temperaturen vor Degradation zu schützen. Dies ist der Schlüssel zu seiner Leistung und Langlebigkeit.

Wie sich die Siliziumdioxid (SiO2)-Schicht bildet

Beim Erhitzen in Gegenwart von Sauerstoff bildet sich auf der Oberfläche eines MoSi2-Elements eine dünne, nicht-poröse Schicht aus reinem Siliziumdioxid oder Glas (SiO2). Dieser Prozess wird als Passivierung bezeichnet.

Diese Siliziumdioxidschicht ist hochstabil und wirkt als Barriere, die das darunterliegende Molybdändisilizid vor weiterer Oxidation und anschließendem Versagen schützt.

Die Bedeutung einer oxidierenden Atmosphäre

Die Bildung dieser Schutzschicht hängt vollständig von der Anwesenheit von Sauerstoff ab. Dies macht MoSi2-Elemente außergewöhnlich gut geeignet für den Betrieb in Luft oder anderen sauerstoffreichen Umgebungen.

Sollte die Schicht jemals zerkratzt oder beschädigt werden, bildet das freigelegte Material die schützende Siliziumdioxidschicht einfach neu, solange es in einer oxidierenden Atmosphäre verbleibt, was ihm eine "selbstheilende" Eigenschaft verleiht.

Wesentliche Betriebsvorteile

Die einzigartigen Eigenschaften von MoSi2 führen zu mehreren deutlichen Vorteilen für die Konstruktion und den Betrieb von Hochtemperaturöfen.

Überragende Temperaturbeständigkeit

MoSi2-Elemente haben die höchsten Betriebstemperaturen unter den gängigen Widerstandsheizelementen und können Elementtemperaturen von 1850 °C erreichen und Ofenprozesstemperaturen von 1600-1700 °C ermöglichen.

Stabiler Widerstand über die Zeit

Im Gegensatz zu vielen anderen Heizelementen ändert sich der elektrische Widerstand von MoSi2 nicht wesentlich mit Alter oder Gebrauch. Diese Stabilität ist ein entscheidender Vorteil für die Ofenwartung und -steuerung.

Da der Widerstand stabil ist, können neue Elemente in Reihe mit alten Elementen geschaltet werden, ohne Ungleichgewichte in der Leistungsverteilung oder Überhitzung zu verursachen.

Schnelle thermische Zyklen

Diese Elemente können schnellen Heiz- und Kühlzyklen standhalten, ohne unter Thermoschock oder Degradation zu leiden. Dies ermöglicht schnellere Prozesszeiten und einen flexibleren Ofenbetrieb.

Außergewöhnliche Elementlebensdauer

Aufgrund der stabilen, schützenden Siliziumdioxidschicht bieten MoSi2-Elemente die längste inhärente Lebensdauer aller elektrischen Heizelementtypen, insbesondere bei kontinuierlichem Betrieb bei Temperaturen über 1500 °C.

Verständnis der Kompromisse und Einschränkungen

Um MoSi2 effektiv zu nutzen, ist es entscheidend, seine spezifischen Einschränkungen zu verstehen. Dies sind keine Mängel, sondern inhärente Eigenschaften, die bei Design und Betrieb berücksichtigt werden müssen.

Sprödigkeit bei Raumtemperatur

MoSi2 ist ein Cermet (keramisch-metallisches) Material und bei Raumtemperatur sehr spröde und zerbrechlich. Die Elemente müssen während der Installation und Wartung äußerst vorsichtig gehandhabt werden, um Bruch zu vermeiden.

Obwohl es im kalten Zustand spröde ist, wird das Material bei hohen Betriebstemperaturen duktiler.

Anfälligkeit für Kontamination

Die Integrität der schützenden Siliziumdioxidschicht kann durch bestimmte chemische Reaktionen beeinträchtigt werden. Verunreinigungen durch Farben, Glasuren oder unsachgemäß getrocknete Materialien können die Elementoberfläche angreifen und zu vorzeitigem Versagen führen.

Eine ordnungsgemäße Ofenwartung und saubere Betriebsverfahren sind unerlässlich, um die Lebensdauer von MoSi2-Elementen zu maximieren.

Ungeeignetheit für bestimmte Atmosphären

Der Schutzmechanismus von MoSi2 erfordert Sauerstoff. Daher sind diese Elemente im Allgemeinen nicht für den Einsatz in reduzierenden Atmosphären (wie Wasserstoff oder gespaltenem Ammoniak) oder in einem harten Vakuum geeignet, da die schützende SiO2-Schicht nicht gebildet oder aufrechterhalten werden kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Heizelements erfordert die Abstimmung seiner Eigenschaften auf Ihr primäres Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Langzeitstabilität liegt: MoSi2 ist die überlegene Wahl für Hochtemperatur-Oxidationsatmosphären und bietet unübertroffene Leistung und Lebensdauer.

- Wenn Ihr Ofen häufig mechanischen Stößen oder rauer Handhabung ausgesetzt ist: Die inhärente Sprödigkeit von MoSi2 erfordert eine sorgfältige Konstruktion und strenge Handhabungsprotokolle, um Bruch zu vermeiden.

- Wenn Sie den Betrieb in einer reduzierenden, inerten oder Vakuumatmosphäre benötigen: MoSi2 ist wahrscheinlich ungeeignet, und Sie sollten alternative Materialien wie Wolfram, Molybdänmetall oder Graphit in Betracht ziehen.

Indem Sie sowohl seine unübertroffenen Stärken als auch seine spezifischen Einschränkungen verstehen, können Sie die MoSi2-Technologie für die anspruchsvollsten Hochtemperaturanwendungen souverän nutzen.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Maximale Betriebstemperatur | Bis zu 1850 °C |

| Hauptvorteil | Selbstheilende Siliziumdioxidschicht in oxidierenden Atmosphären |

| Lebensdauer | Längste unter den elektrischen Heizelementen, insbesondere über 1500 °C |

| Widerstandsstabilität | Stabil über die Zeit, ermöglicht das Mischen alter und neuer Elemente |

| Thermische Zyklen | Hält schnellem Erhitzen und Abkühlen ohne Degradation stand |

| Einschränkungen | Spröde bei Raumtemperatur, erfordert oxidierende Atmosphäre, anfällig für Kontamination |

Bereit, Ihre Hochtemperaturprozesse mit zuverlässigen Heizlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MoSi2-Heizelemente und andere Innovationen überlegene Leistung und Langlebigkeit für Ihr Labor liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen