Kurz gesagt, Molybdändisilizid (MoSi2)-Heizelemente werden überwiegend in industriellen Hochtemperaturöfen für die Glasherstellung, das Keramiksintern, die Metallwärmebehandlung und die Halbleiterverarbeitung eingesetzt. Ihre einzigartige Fähigkeit, zuverlässig bei extremen Temperaturen an Luft zu arbeiten, macht sie unerlässlich für Prozesse, bei denen herkömmliche Heizelemente versagen würden.

Der Hauptgrund, warum Industrien MoSi2 wählen, ist seine außergewöhnliche Leistung über 1600°C (2912°F). Das Element bildet während des Betriebs eine schützende Siliziumdioxidschicht, die es ermöglicht, Oxidation zu widerstehen und schnelle, saubere Wärme in den anspruchsvollsten thermischen Umgebungen zu liefern.

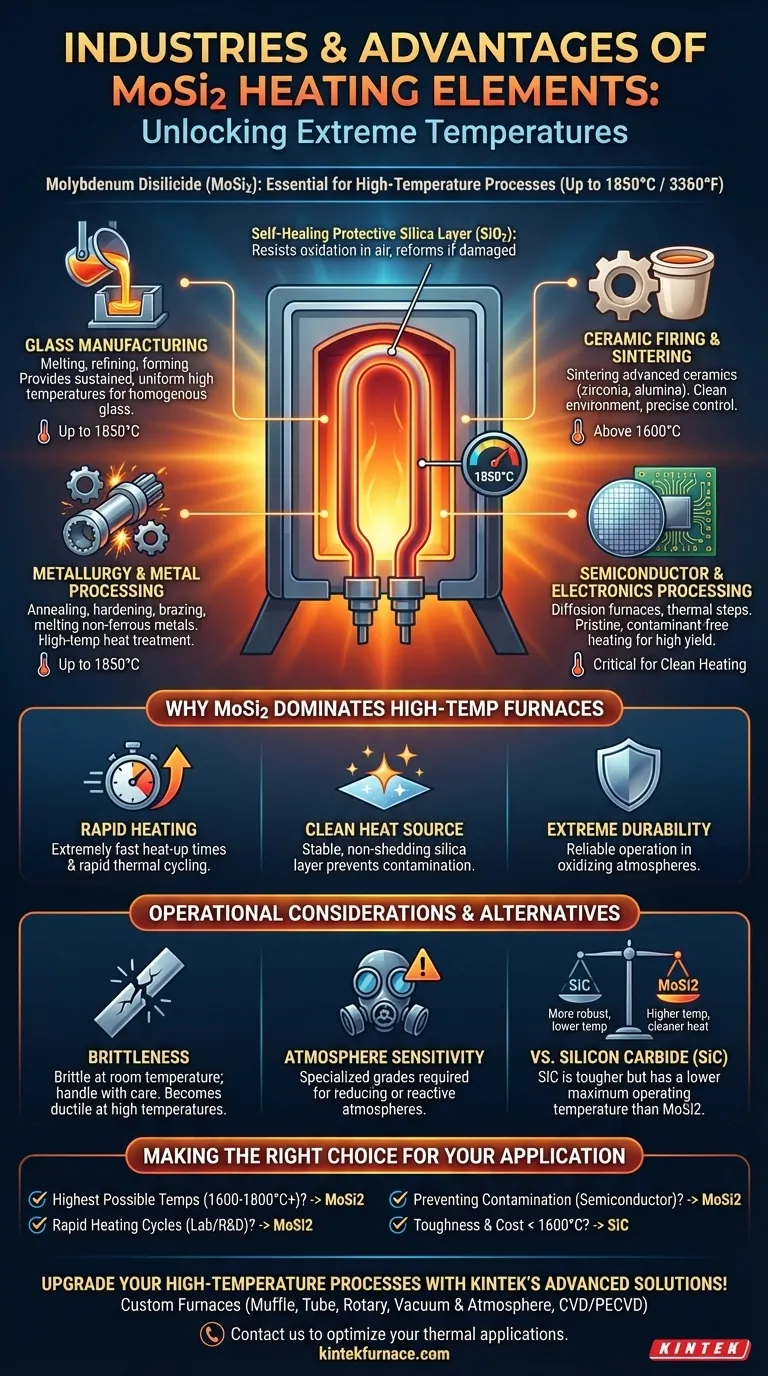

Warum MoSi2 Hochtemperaturöfen dominiert

Die Einführung von MoSi2-Elementen wird durch eine einzigartige Kombination von Materialeigenschaften vorangetrieben, die kritische Herausforderungen in der Hochtemperaturfertigung lösen. Es geht nicht nur darum, heiß zu werden; es geht darum, wie sich das Element unter extremem Stress verhält.

Unübertroffene Leistung bei extremen Temperaturen

MoSi2-Elemente sind eine spezialisierte Lösung, die für den oberen Bereich der industriellen Beheizung entwickelt wurde. Sie können bei Elementtemperaturen von bis zu 1850°C (3360°F) betrieben werden.

Diese Fähigkeit ist entscheidend für das Schmelzen von Glas, das Sintern von fortschrittlicher Keramik und die Durchführung spezifischer metallurgischer Prozesse, die mit gängigeren Eisen-Chrom-Aluminium (FeCrAl)- oder sogar Siliziumkarbid (SiC)-Elementen einfach nicht erreichbar wären.

Eine "selbstheilende" Schutzschicht

Der Schlüssel zur Langlebigkeit von MoSi2 an Luft ist seine Chemie. Beim Erhitzen reagiert das Molybdändisilizid mit Sauerstoff und bildet eine dünne, nicht-poröse Schicht aus Quarzglas (SiO2) auf seiner Oberfläche.

Diese passive Schicht schützt das darunterliegende Material vor weiterer, zerstörerischer Oxidation. Wenn die Schicht Risse bekommt oder beschädigt wird, bildet sie sich sofort neu und "heilt" sich selbst, solange Sauerstoff vorhanden ist.

Schnelles Aufheizen und thermisches Zyklieren

MoSi2-Elemente haben eine geringe Masse und können hohe Leistungsbelastungen bewältigen, was extrem schnelle Aufheizzeiten des Ofens ermöglicht.

Jüngste Fortschritte haben auch Sorten hervorgebracht, die für schnelles thermisches Zyklieren optimiert sind, eine kritische Anforderung in Laborforschungsöfen und einigen Produktionsumgebungen mit hohem Durchsatz, wo Öfen häufig gekühlt und wieder aufgeheizt werden.

Schlüsselanwendungen in der Industrie im Überblick

MoSi2-Elemente sind keine Allzwecklösung. Sie werden für Anwendungen spezifiziert, bei denen ihre Hochtemperaturfähigkeiten ihre Kosten und spezifischen Betriebsanforderungen rechtfertigen.

Glasherstellung

In der Glasindustrie werden MoSi2-Elemente in Schmelz-, Raffinations- und Formgebungsprozessen eingesetzt. Sie liefern die anhaltenden, gleichmäßigen hohen Temperaturen, die zur Erzeugung einer homogenen, verunreinigungsfreien Glasschmelze notwendig sind.

Keramikbrennen und Sintern

Das Sintern von fortschrittlicher Keramik wie Zirkonoxid und Aluminiumoxid erfordert eine präzise Temperaturregelung bei Werten, die oft 1600°C überschreiten. MoSi2-Elemente bieten die saubere Heißumgebung, die notwendig ist, um die gewünschte Materialdichte und -festigkeit ohne Kontamination zu erreichen.

Metallurgie und Metallverarbeitung

Diese Elemente werden in Hochtemperatur-Wärmebehandlungsöfen zum Glühen, Härten und Löten von Metallen eingesetzt. Sie werden auch in Öfen zum Schmelzen von Nichteisenmetallen mit hohen Schmelzpunkten, wie Kupfer, Gold und Silber, verwendet.

Halbleiter- und Elektronikverarbeitung

Die Herstellung von Halbleitern und elektronischen Komponenten erfordert eine makellose, kontaminationsfreie Erhitzung. MoSi2-Elemente werden in Diffusionsöfen und anderen thermischen Verarbeitungsschritten eingesetzt, wo stabile Temperaturen und eine saubere Atmosphäre für die Bauteilausbeute entscheidend sind.

Verständnis der betrieblichen Kompromisse

Obwohl leistungsstark, haben MoSi2-Elemente spezifische Eigenschaften, die für einen erfolgreichen Betrieb berücksichtigt werden müssen. Das Verständnis dieser Einschränkungen ist der Schlüssel zu ihrer richtigen Anwendung.

Sprödigkeit bei Raumtemperatur

MoSi2 ist ein Cermet (Keramik-Metall-Verbundwerkstoff) und daher bei niedrigen Temperaturen sehr spröde. Die Elemente müssen während der Installation vorsichtig gehandhabt werden und sind anfällig für mechanische Stöße, bevor sie die Betriebstemperatur erreichen, bei der sie duktiler werden.

Atmosphärenempfindlichkeit

Die schützende Siliziumdioxidschicht, die sich in oxidierenden Atmosphären (wie Luft) bildet, ist die größte Stärke des Elements. In bestimmten reduzierenden oder reaktiven Atmosphären (wie Stickstoff oder Wasserstoff bei spezifischen Temperaturen) kann diese Schicht jedoch zerfallen, was zu einem schnellen Elementversagen führt. Für diese Bedingungen sind spezielle Sorten erhältlich.

Die Rolle von Alternativen wie Siliziumkarbid (SiC)

Siliziumkarbid (SiC)-Heizelemente sind eine weitere gängige Wahl für Hochtemperaturanwendungen und konkurrieren oft mit MoSi2. SiC ist im Allgemeinen robuster und widerstandsfähiger gegen mechanische Stöße, hat aber typischerweise eine niedrigere maximale Betriebstemperatur als MoSi2. Die Wahl zwischen ihnen hängt oft von der benötigten Spitzentemperatur und der Ofenatmosphäre ab.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung der Technologie auf Ihr primäres Betriebsziel.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (1600-1800°C) zu erreichen: MoSi2 ist die definitive Wahl für den Betrieb in einer Luftatmosphäre.

- Wenn Ihr Hauptaugenmerk auf schnellen Heizzyklen in einem Labor- oder F&E-Umfeld liegt: Die Fähigkeit von MoSi2, hohe Leistungsdichte und thermisches Zyklieren zu bewältigen, macht es ideal.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Produktkontamination liegt: Die stabile, nicht abblätternde Siliziumdioxidschicht auf MoSi2 bietet eine außergewöhnlich saubere Wärmequelle für empfindliche Prozesse wie die Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf Robustheit und Kosteneffizienz unter 1600°C liegt: Ein Siliziumkarbid (SiC)-Element kann eine robustere und wirtschaftlichere Alternative sein.

Letztendlich ist die Wahl von MoSi2 eine Entscheidung, die beispiellose Hochtemperaturleistung zu priorisieren, wo andere Heiztechnologien einfach nicht funktionieren können.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Temperaturbereich |

|---|---|---|

| Glasherstellung | Schmelzen, Raffinieren, Formen | Bis zu 1850°C |

| Keramikbrennen | Sintern von Zirkonoxid, Aluminiumoxid | Über 1600°C |

| Metallurgie | Glühen, Härten, Löten | Bis zu 1850°C |

| Halbleiterverarbeitung | Diffusionsöfen, thermische Schritte | Kritisch für saubere Erhitzung |

Verbessern Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und eigene Fertigung bieten wir verschiedenen Laboren MoSi2-ausgestattete Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke, tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überragende Leistung, schnelles Aufheizen und kontaminationsfreie Umgebungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Anwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen