Der Temperaturbereich von 1100 °C bis 1300 °C wurde speziell ausgewählt, um die Aktivierungsenergiebarriere der festen Sauerstoffionenmembran (SOM) zu überwinden. Während diese Hitze dafür sorgt, dass der Salzschmelzenelektrolyt flüssig bleibt, besteht sein primärer technischer Zweck darin, die Sauerstoffionenleitfähigkeit des Membranmaterials drastisch zu erhöhen und so eine effiziente Entsäuerung des Titans zu gewährleisten.

Der entscheidende Faktor für die Wahl dieser Temperatur ist die Ionenmobilität. Bei Temperaturen unter 1100 °C wirkt die Keramikmembran als Isolator; nur in diesem Hochtemperaturbereich wird sie leitfähig genug, um die elektrochemische Trennung von Sauerstoff aus der Legierung zu ermöglichen.

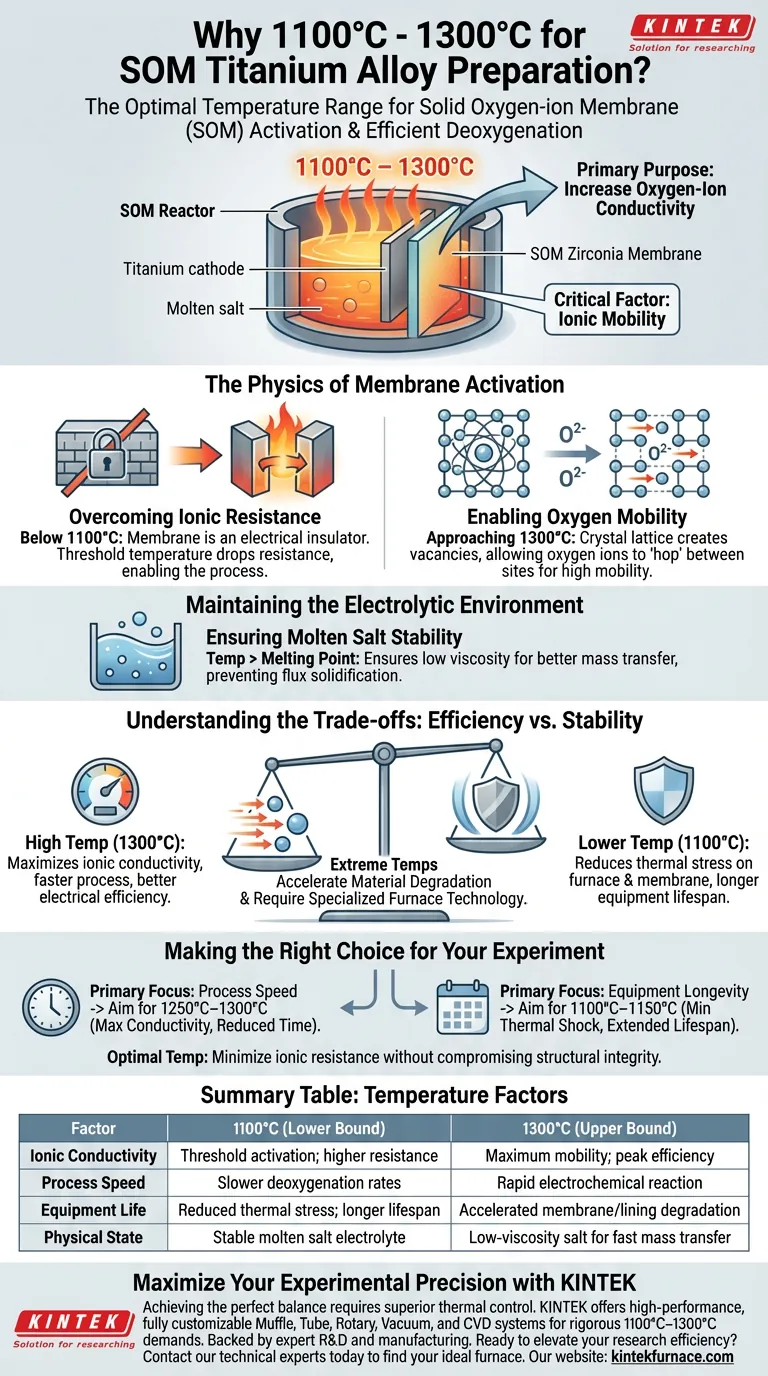

Die Physik der Membranaktivierung

Überwindung des Ionenwiderstands

Das Herzstück des SOM-Verfahrens ist die feste Membran, die typischerweise aus Zirkonoxid-basierten Keramiken besteht. Bei Standardtemperaturen sind diese Materialien elektrisch widerstandsfähig.

Um als Elektrolyt zu fungieren, benötigt das Material erhebliche thermische Energie. Die Schwelle von 1100 °C ist im Allgemeinen der Punkt, an dem der Widerstand niedrig genug sinkt, um den Prozess energetisch rentabel zu machen.

Ermöglichung der Sauerstoffmobilität

Der Prozess beruht auf dem "Pumpen" von Sauerstoffionen aus der Titanschmelze durch die feste Membran.

Bei Temperaturen nahe 1300 °C schafft das Kristallgitter der Membran Leerstellen, die es Sauerstoffionen ermöglichen, von einem Ort zum anderen zu springen. Diese hohe Ionenmobilität ist die treibende Kraft des Entsäuerungsprozesses.

Aufrechterhaltung der elektrolytischen Umgebung

Sicherstellung der Stabilität der Salzschmelze

Die sekundäre Anforderung für diesen Temperaturbereich ist der physikalische Zustand des Flussmittels. Das Salzschmelzesystem dient als Übertragungsmedium zwischen der Titan-Kathode und der SOM-Anode.

Der Ofen muss eine Temperatur deutlich über dem Schmelzpunkt dieser Salze aufrechterhalten. Dies gewährleistet eine niedrige Viskosität, was einen besseren Stofftransport fördert und die Erstarrung des Flussmittels in kühleren Zonen des Reaktors verhindert.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Effizienz und Stabilität

Der Betrieb am oberen Ende des Spektrums (1300 °C) maximiert die Ionenleitfähigkeit, wodurch der Prozess schneller und elektrisch effizienter wird.

Extreme Temperaturen belasten jedoch die Ofenkomponenten immens.

Materialbeschränkungen

Während höhere Temperaturen die Reaktionskinetik verbessern, beschleunigen sie auch den Abbau der Ofenauskleidung und der Membran selbst.

Darüber hinaus sind, wie bei der allgemeinen Hochtemperaturverarbeitung erwähnt, spezielle Ofentechnologien (wie sie beim Sintern in ähnlichen Bereichen verwendet werden) erforderlich, um die atmosphärische Kontrolle und Temperaturuniformität bei diesen Extremen aufrechtzuerhalten.

Die richtige Wahl für Ihr Experiment treffen

Um zu bestimmen, wo im Bereich von 1100 °C–1300 °C Sie arbeiten sollten, berücksichtigen Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Streben Sie den oberen Bereich (1250 °C–1300 °C) an, um die Ionenleitfähigkeit der Zirkonoxidmembran zu maximieren und die Reaktionszeit zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Arbeiten Sie näher am unteren Grenzwert (1100 °C–1150 °C), um thermische Schocks zu minimieren und die Lebensdauer der Membran und der Heizelemente zu verlängern.

Letztendlich ist die optimale Temperatur der Punkt, an dem der Ionenwiderstand minimiert wird, ohne die strukturelle Integrität der SOM-Apparatur zu beeinträchtigen.

Zusammenfassungstabelle:

| Faktor | 1100 °C (Untergrenze) | 1300 °C (Obergrenze) |

|---|---|---|

| Ionenleitfähigkeit | Schwellenaktivierung; höherer Widerstand | Maximale Mobilität; Spitzenleistung |

| Prozessgeschwindigkeit | Langsamere Entsäuerungsraten | Schnelle elektrochemische Reaktion |

| Lebensdauer der Ausrüstung | Reduzierte thermische Belastung; längere Lebensdauer | Beschleunigte Degradation von Membran/Auskleidung |

| Physikalischer Zustand | Stabiler Salzschmelzenelektrolyt | Salz mit niedriger Viskosität für schnellen Stofftransport |

Maximieren Sie Ihre experimentelle Präzision mit KINTEK

Das Erreichen des perfekten Gleichgewichts zwischen Ionenmobilität und Langlebigkeit der Ausrüstung erfordert eine überlegene thermische Kontrolle. KINTEK bietet Hochleistungs-Laborlösungen, die auf die fortgeschrittene Metallurgie und Materialwissenschaft zugeschnitten sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen Anforderungen von 1100 °C–1300 °C für die SOM-Titanverarbeitung zu erfüllen.

Bereit, Ihre Forschungseffizienz zu steigern? Kontaktieren Sie noch heute unsere technischen Experten, um den idealen Hochtemperatur-Ofen für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielen Vakuumöfen in der Automobilindustrie? Verbesserung der Haltbarkeit und Leistung von Fahrzeugteilen

- Wie erreicht ein Glühofen eine gleichmäßige Temperaturverteilung? Beherrschen Sie die Konsistenz der Wärmebehandlung

- Was sind die verschiedenen Arten von Tiegelöfen, basierend darauf, wie das geschmolzene Metall entnommen wird? Ein Leitfaden zu Aushebe-, Heraushebe- und Kippkonstruktionen

- Was sind die Vorteile der Verwendung von Vakuum und kontrollierten Umgebungen in Sinteröfen? Erzielen Sie überlegene Materialqualität und Effizienz

- Welche Merkmale tragen zum hohen Grad der elektromechanischen Integration in einem Vakuumofen bei? Erschließen Sie Präzision und Automatisierung

- Was ist die Beziehung zwischen der Oberflächentemperatur des Heizelements und der Prozesstemperatur des Ofens? Ein Schlüssel zu Effizienz und Langlebigkeit

- Was ist Vakuumwärmebehandlung und warum ist sie in der mechanischen Fertigung wichtig? Steigern Sie die Komponentenleistung und Lebensdauer

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von Graphenkathoden? Erzielung von Hochleistungs-Batteriekomponenten