Im Wesentlichen bietet die Verwendung eines Vakuums oder einer kontrollierten Atmosphäre in einem Sinterofen eine unvergleichliche Kontrolle über den Prozess, was zu überlegener Materialqualität und Konsistenz führt. Durch die Entfernung reaktiver Gase wie Sauerstoff verhindern diese Öfen Kontamination und Oxidation, was für die Verarbeitung empfindlicher Materialien und das Erreichen der gewünschten Endeigenschaften von entscheidender Bedeutung ist.

Der Hauptvorteil ist nicht nur die Abwesenheit von Luft, sondern die Schaffung einer ultrareinen, hochgradig kontrollierbaren Umgebung. Dieses Maß an Kontrolle führt direkt zu Teilen höherer Qualität, wiederholbaren Ergebnissen und größerer betrieblicher Effizienz.

Erzielung überlegener Materialqualität und Reinheit

Der Hauptgrund für die Verwendung eines Vakuums oder einer kontrollierten Atmosphäre ist die direkte Beeinflussung der metallurgischen Eigenschaften des Endprodukts. Dies wird durch die Steuerung der chemischen Umgebung in jeder Phase erreicht.

Beseitigung von Oxidation und Kontamination

Eine Vakuumumgebung ist der effektivste Weg, um Sauerstoff und andere atmosphärische Verunreinigungen zu entfernen. Dies verhindert die Bildung unerwünschter Oxide auf der Oberfläche der Pulverpartikel, die andernfalls die korrekte Bindung während des Sintervorgangs behindern würden.

Für Materialien, die sehr sauerstoffempfindlich sind, wie Titan, bestimmte Edelstähle und hochschmelzende Metalle, ist ein Vakuum nicht nur vorteilhaft – es ist unerlässlich.

Gewährleistung struktureller Gleichmäßigkeit

Moderne Vakuumöfen verfügen über eine fortschrittliche Temperaturregelung und optimierte Heizelemente. Dies gewährleistet eine sehr gleichmäßige Temperatur in der gesamten Heizzone.

Diese thermische Konsistenz garantiert, dass alle Teile einer Charge unter exakt denselben Bedingungen gesintert werden, was zu einer gleichmäßigen Dichte, Kornstruktur und mechanischen Eigenschaften in der gesamten Ladung führt.

Ermöglichung von Hochtemperaturprozessen

Vakuumöfen sind für Hochtemperaturanwendungen konzipiert. Überlegene Isolierung, oft unter Verwendung von Graphit oder fortschrittlichen Keramiken, minimiert Wärmeverluste und ermöglicht es dem Ofen, die extremen Temperaturen zu erreichen und aufrechtzuerhalten, die für das Sintern von Hochleistungswerkstoffen erforderlich sind.

Erlangung unübertroffener Prozesskontrolle und Wiederholbarkeit

Über die Reinheit hinaus bieten diese Öfen ein Maß an programmierbarer Steuerung, das den Sinterprozess zu einer präzisen, wiederholbaren Wissenschaft und nicht zu einer variablen Kunst macht.

Präzise Parametereinstellung

Bediener können kritische Prozessparameter präzise programmieren und steuern. Dazu gehören der exakte Vakuumniveau, die Aufheiz- und Abkühlraten sowie die Dauer des Haltens bei bestimmten Temperaturen.

Dies ermöglicht die Entwicklung von „Rezepten“, die auf spezifische Materialien und gewünschte Ergebnisse zugeschnitten sind und dann für jede Charge identisch ausgeführt werden können, wodurch eine perfekte Wiederholbarkeit gewährleistet wird.

Fortschrittliche Automatisierung und Sicherheit

Intelligente Steuerungssysteme automatisieren den gesamten Sinterzyklus, wodurch der Bedarf an manuellen Eingriffen reduziert und die Wahrscheinlichkeit menschlicher Fehler minimiert wird.

Diese Systeme integrieren auch kritische Sicherheitsverriegelungen, wie Alarme bei Übertemperatur, Überstrom oder Kühlwasserausfall, um sowohl die Ausrüstung als auch das Personal zu schützen.

Schnellere Abkühlzyklen

Viele Vakuumöfen verfügen über eine Gasabschreckungsfunktion. Diese Funktion ermöglicht die Zufuhr eines Inertgases wie Argon oder Stickstoff am Ende des Zyklus, um die Teile schnell und kontrolliert abzukühlen. Dies kann die Zykluszeiten erheblich verkürzen und die Gesamtproduktivität steigern.

Verständnis der betrieblichen und wirtschaftlichen Vorteile

Obwohl die anfängliche Investition höher sein kann, sind Vakuumöfen auf langfristige Effizienz und niedrigere Gesamtbetriebskosten ausgelegt.

Reduzierter Energieverbrauch

Durch die Verwendung fortschrittlicher Isoliermaterialien und den Betrieb in einem geschlossenen, thermisch effizienten System minimieren Vakuumöfen Wärmeverluste. Dies führt direkt zu einem geringeren Energieverbrauch pro Zyklus im Vergleich zu weniger fortschrittlichen Ofendesigns.

Niedrigere Wartungs- und Betriebskosten

Ein robustes, modulares Design vereinfacht Wartung und Fehlerbehebung. Da der Prozess eingeschlossen ist, müssen keine Abgase oder Abwässer behandelt werden, was die Kosten für die Einhaltung von Umweltvorschriften senkt und einen saubereren, sichereren Arbeitsplatz schafft.

Verbesserte Umweltbilanz

Die versiegelte Vakuumumgebung verhindert von Natur aus die Freisetzung von Prozessdämpfen oder Nebenprodukten in die Atmosphäre. Dies hilft Anlagen, strenge Umweltvorschriften zu erfüllen, und verbessert die Arbeitssicherheit, indem potenziell gefährliche Materialien eingeschlossen werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren spezifischen Material- und Qualitätsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: Ein Vakuumofen ist unerlässlich, um Oxidation bei empfindlichen Materialien zu verhindern und die höchstmögliche Dichte und Festigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Wiederholbarkeit liegt: Die präzise, automatisierte Steuerung von Temperatur, Druck und Zykluszeit stellt sicher, dass jede Charge exakt die gleiche Spezifikation erfüllt.

- Wenn Ihr Hauptaugenmerk auf langfristiger betrieblicher Effizienz liegt: Die Energieeinsparungen, reduzierten Wartungskosten und verbesserten Zykluszeiten eines modernen Vakuumofens bieten eine starke Kapitalrendite für die Massenproduktion.

Letztendlich ist die Investition in einen Vakuum- oder kontrollierten Atmosphärenofen eine Investition in die Prozesskontrolle, die die Grundlage für die Herstellung hochwertiger Hochleistungskomponenten bildet.

Zusammenfassungstabelle:

| Nutzenkategorie | Wichtigste Vorteile |

|---|---|

| Materialqualität | Beseitigt Oxidation und Kontamination, gewährleistet strukturelle Gleichmäßigkeit, ermöglicht Hochtemperaturverarbeitung |

| Prozesskontrolle | Präzise Parametereinstellung, fortschrittliche Automatisierung, schnellere Abkühlzyklen für Wiederholbarkeit |

| Betriebliche Effizienz | Reduzierter Energieverbrauch, geringere Wartungskosten, verbesserte Umweltbilanz |

Bereit, Ihren Sinterprozess mit Präzision und Zuverlässigkeit zu optimieren? Durch die Nutzung hervorragender F&E-Leistungen und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Materialqualität verbessern, die Wiederholbarkeit steigern und die Betriebskosten senken können!

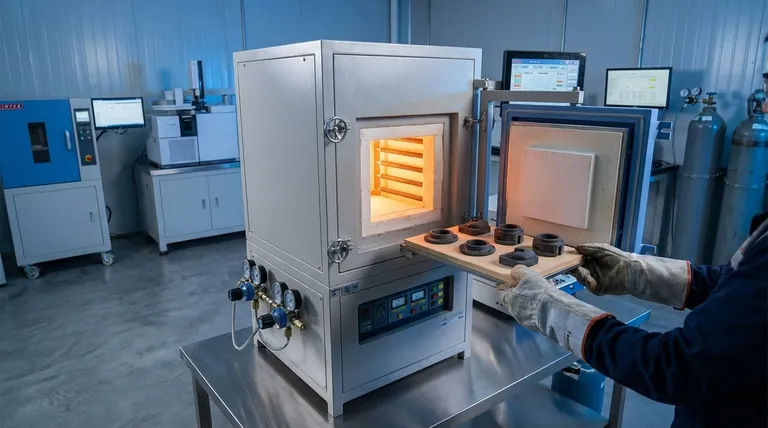

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung