Präzision ist der Unterschied zwischen einer Hochleistungsverbindung und einer verschrotteten Komponente. Beim Kupferhartlöten arbeiten Sie in einem eng begrenzten Temperaturbereich. Ein präzises Temperaturregelsystem ist entscheidend, da es sicherstellt, dass die Wärme hoch genug ist, um das Füllmetall für einen ordnungsgemäßen Fluss zu schmelzen, aber streng niedrig genug, um zu verhindern, dass das Grundmetall schmilzt oder sich verformt.

Die präzise Temperaturregelung navigiert das enge Betriebsfenster, das für das Kupferhartlöten erforderlich ist. Sie erhält das empfindliche Gleichgewicht zwischen der Verflüssigung des Füllmaterials und der Erhaltung der strukturellen Integrität des Grundmetalls, um sicherzustellen, dass die endgültige Verbindung die erforderliche mechanische Festigkeit und Leitfähigkeit aufweist.

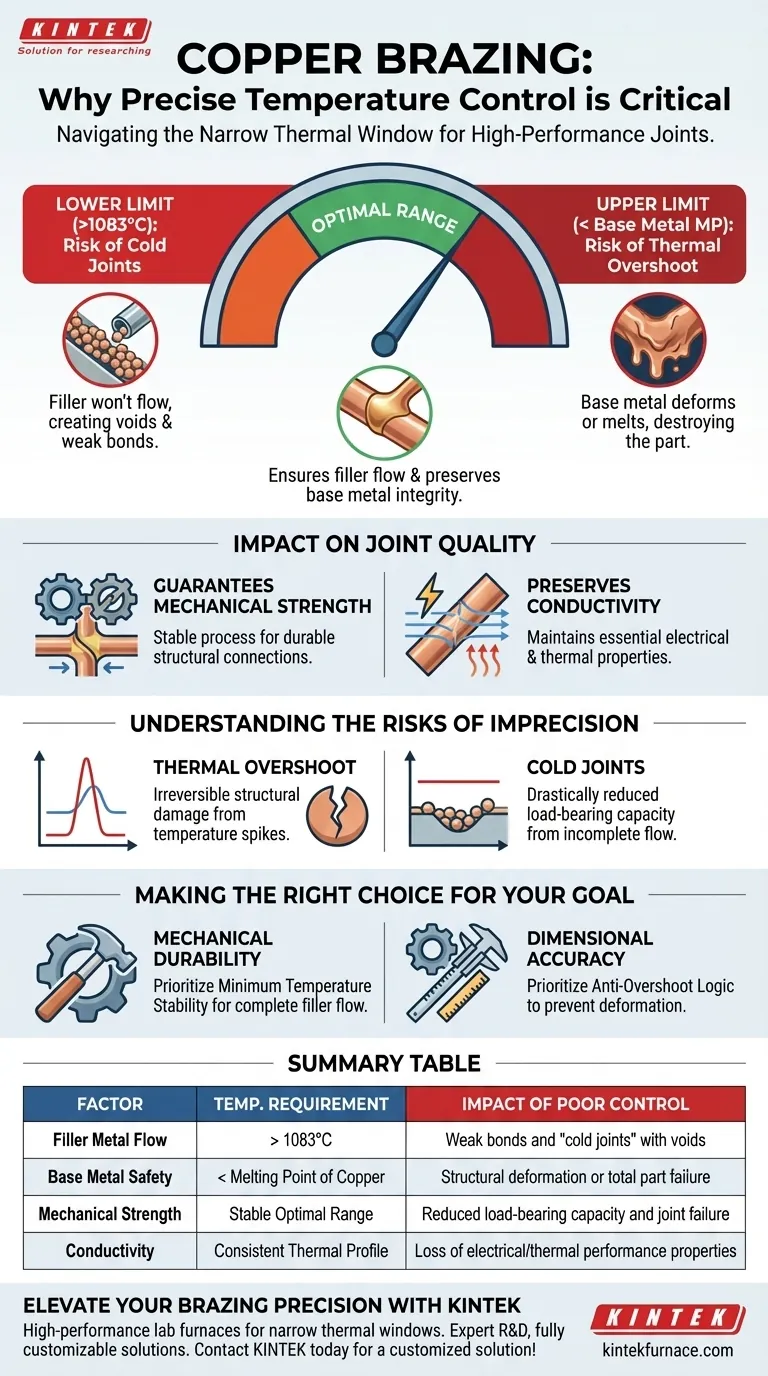

Navigieren im engen Betriebsfenster

Die untere Grenze: Gewährleistung eines ordnungsgemäßen Flusses

Um eine erfolgreiche Lötung zu erzielen, muss das System einen bestimmten thermischen Schwellenwert erreichen.

Gemäß den Standardprozessanforderungen muss die Temperatur typischerweise 1083 °C überschreiten, um das Füllmetall zu schmelzen. Wenn das Regelsystem zulässt, dass die Temperatur unter diesen Punkt fällt, fließt das Füllmaterial nicht richtig, was zu einer schwachen oder unvollständigen Verbindung führt.

Die obere Grenze: Verhinderung von Materialversagen

Obwohl hohe Hitze notwendig ist, gibt es eine harte Obergrenze, die nicht überschritten werden darf.

Die Temperatur muss streng unter dem Schmelzpunkt des Grundmetalls bleiben. Wenn ein unpräzises Regelsystem zulässt, dass die Temperatur diesen Grenzwert überschreitet, erleidet der Kupfergrundkörper Verformungen oder schmilzt sogar vollständig, wodurch das Teil zerstört wird.

Die Auswirkungen auf die Verbindungsqualität

Garantiert mechanische Festigkeit

Das Hauptziel des Lötens ist eine dauerhafte strukturelle Verbindung.

Ein genaues Regelsystem stabilisiert den Prozess innerhalb des optimalen Bereichs. Diese Konsistenz ist erforderlich, um eine Verbindung herzustellen, die die Spezifikationen für mechanische Festigkeit erfüllt und ein Versagen unter Belastung verhindert.

Erhält die Leitfähigkeit

Kupfer wird häufig wegen seiner elektrischen und thermischen Eigenschaften ausgewählt.

Eine präzise Erwärmung stellt sicher, dass diese Eigenschaften während des Fügeprozesses nicht beeinträchtigt werden. Eine ordnungsgemäße Temperaturregelung gewährleistet, dass die elektrische oder thermische Leitfähigkeit der resultierenden Verbindung erhalten bleibt.

Risiken der Ungenauigkeit verstehen

Die Gefahr des thermischen Überschwingens

In Systemen mit schlechter Regelungslogik ist "Überschwingen" ein häufiger Ausfallmodus.

Wenn das System zu langsam auf steigende Hitze reagiert, kann die Temperatur kurzzeitig über das sichere Fenster hinaus ansteigen. Selbst ein kurzer Ausflug über den Schmelzpunkt des Grundmetalls hinaus kann zu irreversiblen strukturellen Schäden führen.

Das Risiko von kalten Lötstellen

Umgekehrt führt inkonsistente Erwärmung zu "kalten Lötstellen".

Wenn das System schwankt und die erforderliche Mindesttemperatur (über 1083 °C) nicht aufrechterhalten kann, kann sich das Füllmetall aufperlen, anstatt zu fließen. Dies erzeugt Lufteinschlüsse in der Verbindung und reduziert ihre Tragfähigkeit drastisch.

Wählen Sie die richtige Option für Ihr Ziel

Um dies auf Ihre Produktionsumgebung anzuwenden, bewerten Sie Ihre Prioritäten basierend auf dem Endzweck der Komponente:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Stellen Sie sicher, dass Ihr Regelsystem die minimale Temperaturstabilität priorisiert, um einen vollständigen Füllfluss und eine vollständige Verbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Priorisieren Sie ein Regelsystem mit Anti-Überschwingungslogik, um sicherzustellen, dass das Grundmetall nie seinen Verformungspunkt erreicht.

Die Qualität Ihres Temperaturregelsystems ist der wichtigste Faktor für die Zuverlässigkeit Ihrer kupferhartgelöteten Baugruppen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Temperaturanforderung | Auswirkungen schlechter Kontrolle |

|---|---|---|

| Fluss des Füllmetalls | > 1083°C | Schwache Verbindungen und "kalte Lötstellen" mit Lufteinschlüssen |

| Sicherheit des Grundmetalls | < Schmelzpunkt von Kupfer | Strukturelle Verformung oder vollständiges Versagen des Teils |

| Mechanische Festigkeit | Stabiler Optimalbereich | Reduzierte Tragfähigkeit und Verbindungsversagen |

| Leitfähigkeit | Konsistentes thermisches Profil | Verlust der elektrischen/thermischen Leistungseigenschaften |

Verbessern Sie Ihre Lötpräzision mit KINTEK

Lassen Sie nicht zu, dass thermisches Überschwingen oder inkonsistente Erwärmung die Qualität Ihrer Produktion beeinträchtigen. KINTEK bietet Hochtemperatur-Laböfen, einschließlich Vakuum- und Rohrsystemen, die speziell für die engen thermischen Fenster des Kupferhartlötens entwickelt wurden.

Unsere Systeme werden durch erstklassige F&E und Fertigung unterstützt und sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen. Stellen Sie die mechanische Festigkeit und Leitfähigkeit Ihrer Baugruppen sicher – Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Er. RoshanY. Gonnade. Copper Brazing Technology. DOI: 10.22214/ijraset.2025.73740

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt ein Labor-Blast-Trockenschrank bei der Herstellung von Metallpulvern? Gewährleistung von Reinheit & Verhinderung von Oxidation

- Welche Rolle spielt ein Hochtemperatur-Blasttrockenschrank bei der Bildung von Nanokompositen? Sicherstellung der strukturellen Stabilität

- Wie stellt ein Verdrängungsmessgerät die Datenvalidität sicher? Beherrschung der Genauigkeit von Eisenerz-Erweichung und -Schrumpfung

- Welche Bedeutung hat industrielle Trocknungsanlage für Metallpulver? Beherrschen Sie Nachbearbeitung & Qualitätskontrolle

- Wie simulieren Laboreinheiten für Hochtemperatur-Widerstandöfen industrielle Produktionsprozesse für 01YUT-Stahl?

- Welche Vorteile bietet ein Mikrowellensinterofen für LLZTO? Geschwindigkeit und Leistung im Vergleich

- Welche Rolle spielt ein präziser Labor-Umluftofen bei der Nachbearbeitung von dispergierten Kohlenstoffnanoröhren?

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung