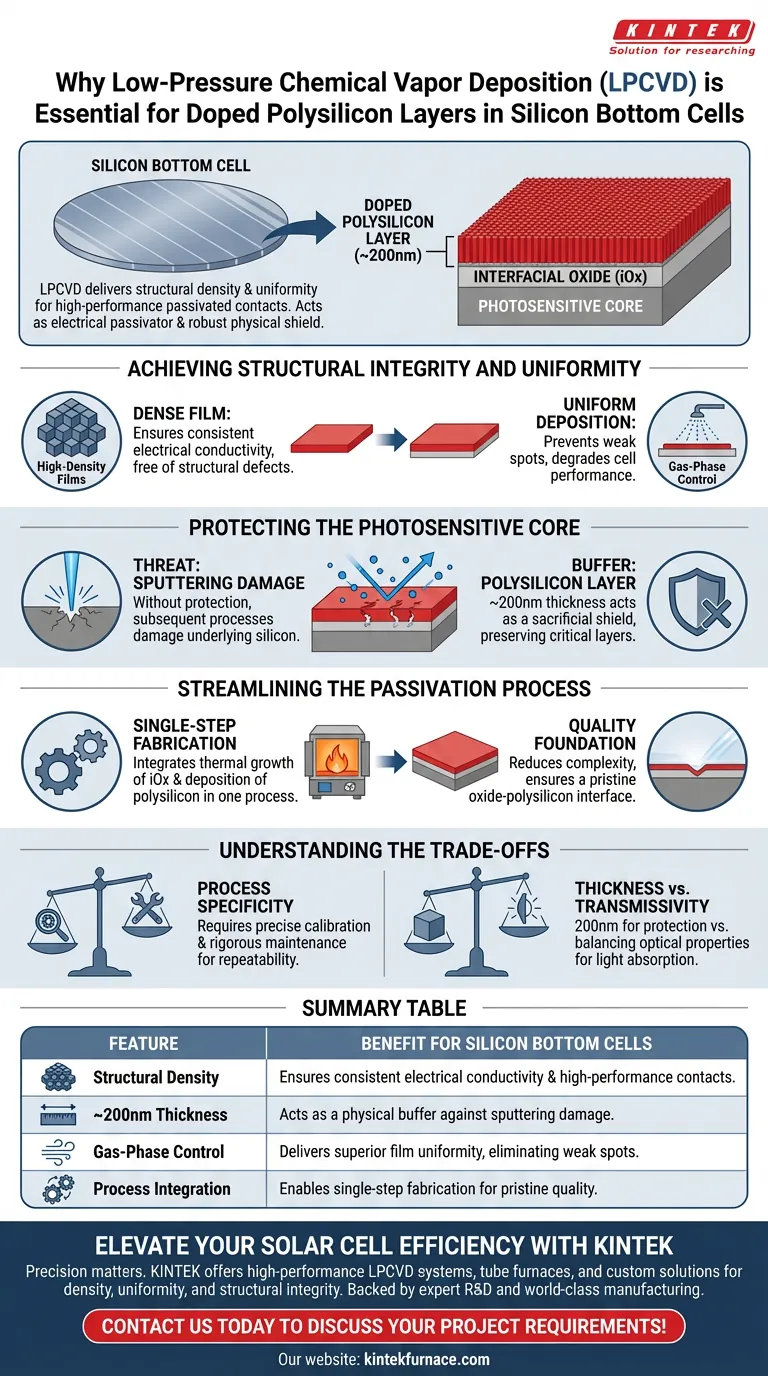

LPCVD-Ausrüstung ist unerlässlich für die Herstellung der dotierten Polysiliziumschichten in Silizium-Boden-Zellen, da sie die für leistungsstarke passivierte Kontakte erforderliche strukturelle Dichte und Gleichmäßigkeit liefert. Insbesondere scheidet sie eine Schicht von etwa 200 Nanometern Dicke ab, die einen doppelten Zweck erfüllt: Sie erleichtert die elektrische Passivierung und dient als robuster physikalischer Schutzschild gegen Beschädigungen bei späteren Herstellungsschritten.

LPCVD bietet die Präzision, die erforderlich ist, um einen dichten, gleichmäßigen Polysiliziumfilm abzuscheiden, der als integraler Bestandteil des passivierten Kontakts der Zelle fungiert. Entscheidend ist, dass die beträchtliche Dicke dieser Schicht empfindliche darunterliegende Strukturen vor Sputterbeschädigungen schützt und sicherstellt, dass die Zelle eine optimale elektrische Leistung beibehält.

Strukturelle Integrität und Gleichmäßigkeit erreichen

Die Notwendigkeit hochdichter Filme

Damit ein passivierter Kontakt korrekt funktioniert, muss die Polysiliziumschicht frei von strukturellen Defekten sein. LPCVD erzeugt einen hochdichten Film, der eine konsistente elektrische Leitfähigkeit gewährleistet. Diese Dichte ist entscheidend für die Gesamteffizienz der Kontaktschicht.

Präzision durch Gasphasensteuerung

LPCVD-Systeme arbeiten durch strenge Kontrolle chemischer Reaktionen in der Gasphase. Diese Präzision führt zu einer gleichmäßigen Abscheidung auf der Siliziumwaferoberfläche. Eine solche Gleichmäßigkeit verhindert Schwachstellen, die die Leistung der Zelle beeinträchtigen könnten.

Den photosensitiven Kern schützen

Die Gefahr von Sputterbeschädigungen

Nachfolgende Verarbeitungsschritte bei der Herstellung von Solarzellen beinhalten oft Sputtern, ein energiereiches Verfahren zur Abscheidung anderer Materialien. Ohne Schutz kann dieser Prozess die darunterliegenden photosensitiven Siliziumschichten physisch beschädigen. Solche Schäden beeinträchtigen die elektrische Leistung der Boden-Zelle.

Die Polysiliziumschicht als Puffer

Die von LPCVD abgeschiedene dotierte Polysiliziumschicht ist speziell auf eine Dicke von etwa 200 Nanometern ausgelegt. Diese "beträchtliche" Dicke wirkt als opferfähiger Puffer oder Schild. Sie absorbiert die Auswirkungen der nachfolgenden Verarbeitung und bewahrt die Integrität der kritischen darunterliegenden Schichten.

Optimierung des Passivierungsprozesses

Ermöglichung der einstufigen Fertigung

Fortschrittliche horizontale Röhren-LPCVD-Systeme können mehrere Formierungsschritte integrieren. Sie ermöglichen das thermische Wachstum der Grenzflächenoxidschicht (iOx) und die Abscheidung der Polysiliziumschicht in einem einzigen Prozess.

Schaffung einer Grundlage für Qualität

Durch die Kombination dieser Schritte schafft die Ausrüstung eine kohäsive Grundlage für hochwertige Passivierungsstrukturen. Diese Integration reduziert die Prozesskomplexität und stellt gleichzeitig sicher, dass die Grenzfläche zwischen Oxid und Polysilizium einwandfrei ist.

Abwägungen verstehen

Prozessspezifität

Während LPCVD eine überlegene Gleichmäßigkeit bietet, erfordert es eine präzise Kalibrierung der Gasphasenreaktionen. Dieses Kontrollniveau ist anspruchsvoll und erfordert eine strenge Wartung der Ausrüstung, um Wiederholbarkeit zu gewährleisten.

Dicke vs. Transmissivität

Die Dicke von 200 Nanometern ist für den Schutz unerlässlich, führt aber eine dichte Materialschicht im Stapel ein. Hersteller müssen die Notwendigkeit dieser Schutzdicke gegen die optischen Eigenschaften abwägen, die für das Zelldesign erforderlich sind, und sicherstellen, dass die Schicht die Leitfähigkeit unterstützt, ohne die Lichtabsorption zu behindern, wo dies relevant ist.

Optimierung der Silizium-Boden-Zellenfertigung

Um sicherzustellen, dass Sie LPCVD-Ausrüstung effektiv für Ihre spezifischen Fertigungsziele nutzen, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Prozessausbeute liegt: Priorisieren Sie die Spezifikation der 200-nm-Dicke, um maximalen Schutz vor Sputterbeschädigungen in nachfolgenden Schritten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Passivierungsqualität liegt: Nutzen Sie die einstufige Fähigkeit, die Grenzflächenoxidschicht und das Polysilizium gleichzeitig wachsen zu lassen, um die Grenzflächenkontamination zu minimieren.

Letztendlich ist LPCVD nicht nur ein Abscheidungswerkzeug; es ist ein kritischer Schutz, der die elektrische Integrität des gesamten Solarzellenstapels bewahrt.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Silizium-Boden-Zellen |

|---|---|

| Strukturelle Dichte | Gewährleistet konsistente elektrische Leitfähigkeit und leistungsstarke passivierte Kontakte. |

| 200-nm-Dicke | Dient als physikalischer Puffer zum Schutz empfindlicher Schichten vor nachfolgenden Sputterbeschädigungen. |

| Gasphasensteuerung | Liefert überlegene Filmgleichmäßigkeit über die Waferoberfläche, wodurch Leistungsschwachstellen eliminiert werden. |

| Prozessintegration | Ermöglicht die einstufige Fertigung von Grenzflächenoxidschichten (iOx) und Polysiliziumschichten für einwandfreie Qualität. |

Steigern Sie Ihre Solarzelleneffizienz mit KINTEK

Präzision ist entscheidend bei der Abscheidung kritischer Polysiliziumschichten. Mit fundierter F&E und Weltklasse-Fertigung bietet KINTEK leistungsstarke LPCVD-Systeme, Röhrenöfen und anpassbare Hochtemperatur-Lösungen, die auf Ihre einzigartigen Anforderungen an Silizium-Boden-Zellen zugeschnitten sind. Unsere Ausrüstung gewährleistet die Dichte, Gleichmäßigkeit und strukturelle Integrität, die Ihre hocheffizienten Solarprojekte erfordern.

Bereit, Ihren Passivierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Rasmus Nielsen, Peter C. K. Vesborg. Monolithic Selenium/Silicon Tandem Solar Cells. DOI: 10.1103/prxenergy.3.013013

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf den CVD-Prozess aus? Erzielen Sie überlegene Dünnschichtqualität

- Welche keramischen Materialien können mittels CVD abgeschieden werden? Entdecken Sie Hochleistungsbeschichtungen für Ihr Labor

- Was sind die Schritte der chemischen Gasphasenabscheidung? Beherrschen Sie den Prozess für überlegene Dünnschichten

- Welche Möglichkeiten der Temperaturregelung bietet ein CVD-Rohrofen?Präzisionserwärmung für fortschrittliche Materialien

- Welche fortgeschrittenen Strategien können angewendet werden, um die Vorteile von CVD-Beschichtungen zu maximieren? Entfalten Sie Spitzenleistung durch Expertenzusammenarbeit

- Wie beeinflusst ein Umluftkühler die Qualität von Polymerfilmen in iCVD? Erzielung überlegener Oberflächenglätte

- Wofür wird ein chemisches Gasphasenabscheidungs-(CVD)-Ofen verwendet? Präzisionsdünnschichten für Elektronik & Materialien

- Welche Materialien werden häufig in CVD-Beschichtungssystemen verwendet? Entdecken Sie Schlüsselmaterialien für überlegene Beschichtungen