Bei der Chemischen Gasphasenabscheidung (CVD) werden die am häufigsten für Beschichtungen verwendeten Materialien in verschiedene Schlüsselkategorien eingeteilt. Dazu gehören harte Industriematerialien wie Titannitrid (TiN), Titancarbid (TiC) und Aluminiumoxid (Al2O3), grundlegende elektronische Materialien wie Siliziumverbindungen, spezialisierte Funktionsfilme wie Fluorkohlenwasserstoffe und hochmoderne 2D-Materialien wie Graphen und Molybdändisulfid (MoS2).

Die in CVD verwendeten Materialien sind nicht nur eine Liste von Chemikalien; sie sind ein Werkzeugkasten zur Bearbeitung von Oberflächen auf atomarer Ebene. Die Materialauswahl ist eine strategische Entscheidung, die vollständig von der letztendlichen Leistungsanforderung abhängt, sei es für Verschleißfestigkeit, elektrische Leitfähigkeit oder optische Klarheit.

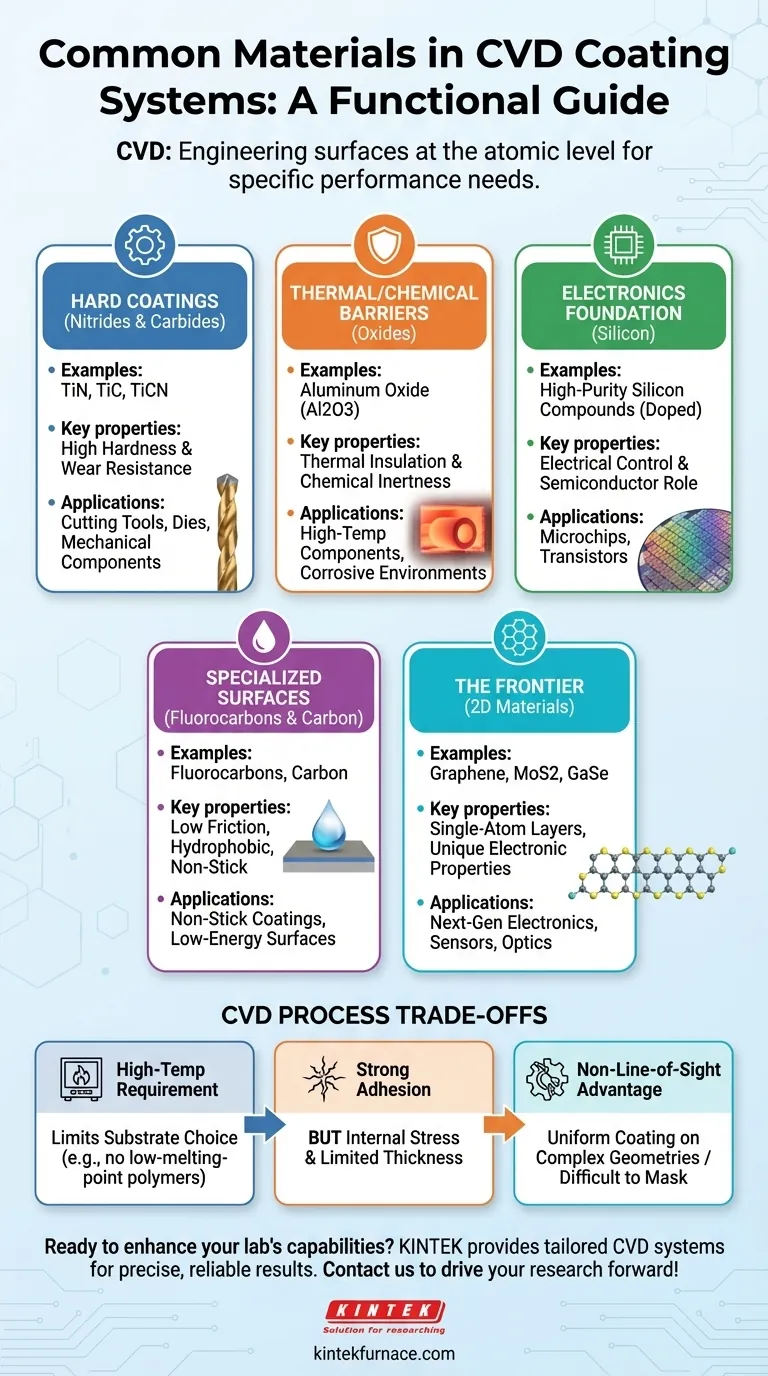

Ein funktioneller Leitfaden zu CVD-Materialfamilien

Um CVD-Materialien zu verstehen, muss man über die chemischen Namen hinausblicken und sich auf die Funktion konzentrieren, die sie dem darunterliegenden Teil oder Substrat verleihen. Jede Materialfamilie bietet eine eigenständige Reihe von Eigenschaften.

Hartbeschichtungen: Nitride und Carbide

Nitride und Carbide sind die Arbeitspferde der Industriebeschichtungen, geschätzt für ihre außergewöhnliche Härte und Verschleißfestigkeit.

Materialien wie Titannitrid (TiN), Titancarbid (TiC) und Titancarbonitrid (TiCN) werden auf Schneidwerkzeuge, Matrizen und mechanische Komponenten aufgetragen, um deren Lebensdauer drastisch zu verlängern.

Thermo- und chemische Barrieren: Oxide

Oxide werden aufgrund ihrer Stabilität ausgewählt, um eine Barriere zu schaffen, die ein Substrat vor hohen Temperaturen und korrosiven chemischen Umgebungen schützt.

Aluminiumoxid (Al2O3), oft in seiner Alpha- oder Kappa-Kristallphase abgeschieden, ist ein Paradebeispiel. Es bietet eine ausgezeichnete Wärmeisolierung und chemische Inertheit, wodurch es für Komponenten in Hochtemperaturprozessen unerlässlich ist.

Die Grundlage der Elektronik: Silizium

Siliziumbasierte Materialien sind der Eckpfeiler der Halbleiterindustrie. CVD ist ein grundlegender Prozess zum Aufbau der komplexen Schichten, aus denen moderne Mikrochips bestehen.

Der Prozess ermöglicht die Abscheidung von hochreinen Siliziumverbindungen. Entscheidend ist, dass diese Schichten während des CVD-Prozesses dotiert werden können, um ihre elektrischen Eigenschaften präzise zu steuern und die Oberfläche für ihre Rolle in einem Transistor oder anderen elektronischen Komponenten zu funktionalisieren.

Spezialisierte Oberflächen: Kohlenstoff und Fluorkohlenwasserstoffe

Diese Kategorie umfasst Materialien, die für einzigartige Oberflächeneigenschaften wie geringe Reibung oder chemische Abweisung entwickelt wurden.

Kohlenstofffilme können in verschiedenen Formen abgeschieden werden, während Fluorkohlenwasserstoffe (oder Organofluorverbindungen) Oberflächen mit sehr geringer Energie erzeugen, ähnlich wie Teflon. Diese werden für Antihaft-, reibungsarme oder hydrophobe Anwendungen eingesetzt.

Die Grenze: 2D-Materialien

CVD steht an der Spitze der Nanomaterialsynthese und ermöglicht die Herstellung von Schichten in atomarer Dicke mit außergewöhnlichen Eigenschaften.

Materialien wie Molybdändisulfid (MoS2), Galliumselenid (GaSe) und Wolframdisulfid (WS2) werden für Elektronik, Sensoren und Optik der nächsten Generation entwickelt. CVD kann sogar komplexe vertikale oder laterale "Heterostrukturen" durch Stapeln verschiedener 2D-Materialien erzeugen.

Die Kompromisse des CVD-Prozesses verstehen

Obwohl leistungsstark, hat der CVD-Prozess inhärente Eigenschaften, die die Materialauswahl und -anwendung beeinflussen. Er ist keine Universallösung, und seine Kompromisse müssen verstanden werden.

Die Hochtemperaturanforderung

Die meisten CVD-Reaktionen erfordern erhöhte Temperaturen, um abzulaufen. Dies ist eine erhebliche Einschränkung, da es die Arten von Substraten begrenzt, die beschichtet werden können. Materialien mit niedrigen Schmelzpunkten, wie viele Polymere oder bestimmte Aluminiumlegierungen, können nicht verwendet werden.

Haftung vs. Spannung

CVD erzeugt eine chemische Bindung zwischen der Beschichtung und dem Substrat, was zu einer überlegenen Haftung im Vergleich zu vielen anderen Methoden führt.

Dieser Prozess kann jedoch auch interne Spannungen in den Film einbringen. Mit zunehmender Dicke der Beschichtung akkumuliert sich diese Spannung und kann zu Rissen oder Ablösung führen, was die praktische Dicke der meisten CVD-Beschichtungen begrenzt.

Der Vorteil der Nicht-Sichtlinie

Im Gegensatz zu Sichtlinienprozessen wie PVD (Physical Vapor Deposition) können die Prekursor-Gase in einer CVD-Kammer um und in komplexe Geometrien fließen. Dies ermöglicht eine gleichmäßige Beschichtung auf allen exponierten Oberflächen, was ein großer Vorteil für komplexe Teile ist.

Der Nachteil ist, dass es schwierig ist, nur bestimmte Bereiche einer Komponente zu maskieren oder selektiv zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl eines CVD-Materials sollte eine direkte Widerspiegelung Ihres primären technischen Ziels sein.

- Wenn Ihr Hauptaugenmerk auf mechanischer Verschleißfestigkeit liegt: Nitride und Carbide wie TiN und TiC sind der Industriestandard zum Härten von Werkzeugen und Komponenten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur- oder Chemikalienschutz liegt: Aluminiumoxid (Al2O3) ist die ideale Wahl zur Schaffung einer stabilen, inerten Barriere.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Siliziumbasierte Materialien sind der Eckpfeiler und ermöglichen eine präzise Dotierung, um spezifische elektronische Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer einzigartigen Oberflächeneigenschaft liegt: Fluorkohlenwasserstoffe für reibungsarme oder hydrophobe Oberflächen sind die effektivste Lösung.

Letztendlich geht es bei der Auswahl des richtigen CVD-Materials darum, zuerst Ihr technisches Ziel zu definieren und dann die Chemie zu wählen, die es erreicht.

Zusammenfassungstabelle:

| Materialfamilie | Gängige Beispiele | Schlüsseleigenschaften | Typische Anwendungen |

|---|---|---|---|

| Hartbeschichtungen | TiN, TiC, TiCN | Hohe Härte, Verschleißfestigkeit | Schneidwerkzeuge, Matrizen |

| Wärme-/Chemische Barrieren | Al2O3 | Wärmeisolierung, chemische Inertheit | Hochtemperaturkomponenten |

| Elektronik | Siliziumverbindungen | Hohe Reinheit, elektrische Steuerung | Halbleiter, Mikrochips |

| Spezialisierte Oberflächen | Fluorkohlenwasserstoffe | Geringe Reibung, hydrophob | Antihaftbeschichtungen |

| 2D-Materialien | Graphen, MoS2 | Dünne Schichten, einzigartige elektronische Eigenschaften | Sensoren, Elektronik der nächsten Generation |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Lösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um auf Ihre Bedürfnisse zugeschnittene Hochtemperatur-Ofensysteme anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, die alle durch umfassende Anpassung an einzigartige experimentelle Anforderungen unterstützt werden. Ob Sie mit Hartbeschichtungen, elektronischen Materialien oder hochmodernen 2D-Filmen arbeiten, wir können Ihnen helfen, präzise, zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen