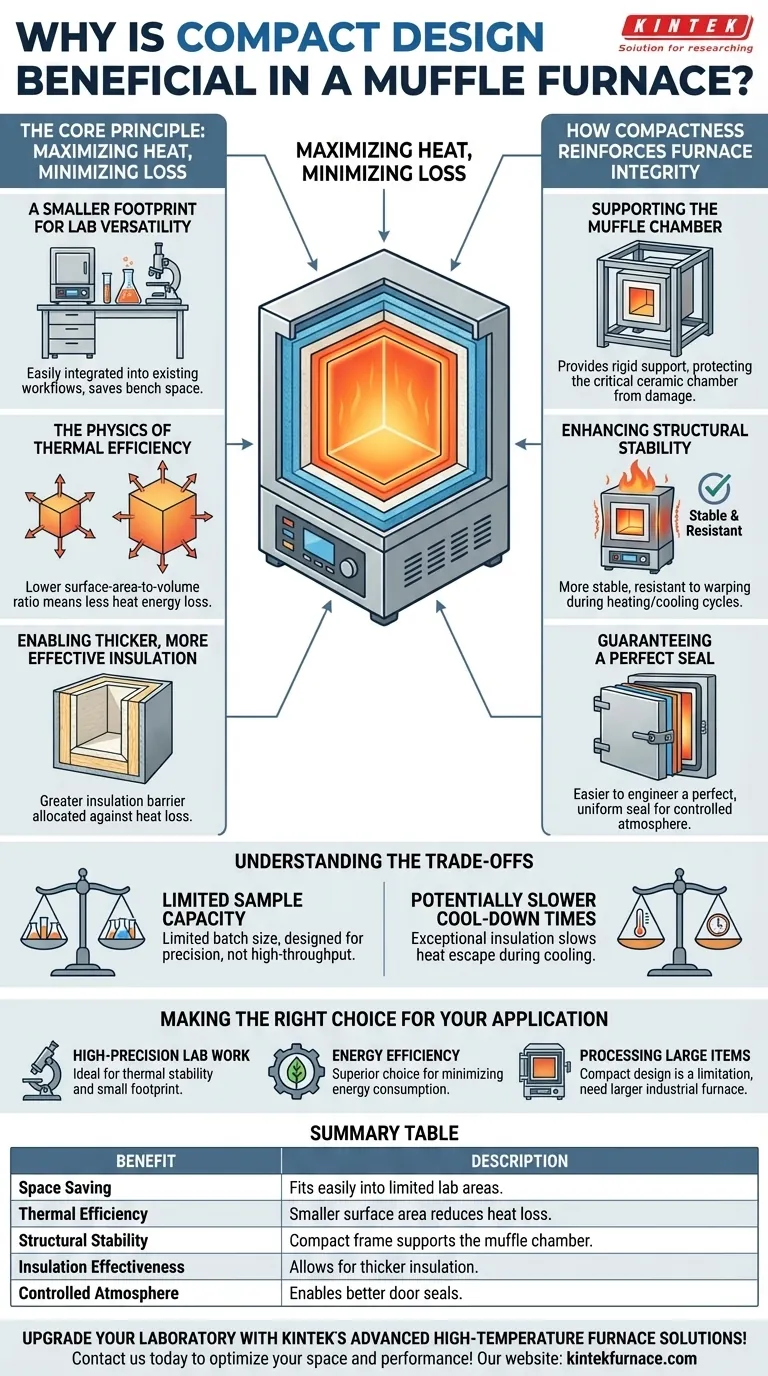

Im Wesentlichen ist ein kompaktes Design bei einem Muffelofen aus zwei Hauptgründen vorteilhaft: Es ermöglicht die Unterbringung des Geräts in begrenzten Laborräumen und ist wichtiger noch grundlegend für die Fähigkeit des Ofens, hohe Temperaturen effizient zu erreichen und zu halten. Die kleinere Außenfläche minimiert den Wärmeverlust, ein kritischer Faktor bei Hochtemperaturanwendungen.

Die Kompaktheit eines Muffelofens ist nicht nur eine platzsparende Eigenschaft; sie ist ein integraler Bestandteil seines thermischen Designs. Diese Bauform ermöglicht direkt eine überlegene Wärmespeicherung, Temperaturuniformität und Energieeffizienz, was die Hauptziele seines Betriebs sind.

Das Kernprinzip: Wärme maximieren, Verlust minimieren

Das Design eines Muffelofens ist eine Meisterleistung des Wärmemanagements. Jedes Merkmal ist darauf ausgelegt, intensive Hitze innerhalb einer präzisen, kontrollierten Kammer zu erzeugen und zu speichern. Ein kompaktes Design ist die physische Grundlage dieses Prinzips.

Eine kleinere Stellfläche für Laboreinsatzflexibilität

Der unmittelbarste Vorteil ist praktischer Natur. Labore und Forschungseinrichtungen sind oft durch die Tischfläche begrenzt. Das kompakte Design ermöglicht die einfache Integration dieser leistungsstarken Werkzeuge in bestehende Arbeitsabläufe, ohne dass ein dedizierter, übergroßer Bereich erforderlich ist.

Die Physik der thermischen Effizienz

Wärme zerstreut sich naturgemäß von einer Oberfläche. Ein kleinerer Ofen weist ein geringeres Verhältnis von Oberfläche zu Volumen auf. Diese einfache geometrische Tatsache bedeutet, dass weniger äußere Oberfläche vorhanden ist, durch die wertvolle Wärmeenergie entweichen kann, was den Ofen inhärent effizienter bei der Aufrechterhaltung seiner Solltemperatur macht.

Ermöglichung dickerer, effektiverer Isolierung

Da das Gesamtvolumen begrenzt ist, können die Entwickler einen größeren Anteil der Ofenkonstruktion für Hochleistungsisolierung verwenden. Diese dicke Barriere, oft aus fortschrittlichen Keramikfasern gefertigt, ist der primäre Schutz gegen Wärmeverlust und wird durch die kompakte Struktur, die sie umgibt, noch effektiver.

Wie Kompaktheit die Ofenintegrität stärkt

Über die einfache Wärmespeicherung hinaus verstärkt das kompakte Design die Fähigkeit des Ofens, eine perfekt isolierte und stabile Betriebsumgebung zu schaffen.

Unterstützung der Muffelkammer

Ein Muffelofen arbeitet, indem er eine Probe indirekt erhitzt. Heizelemente befinden sich außerhalb der zentralen „Muffel“-Kammer, was sicherstellt, dass die Probe keinen Verunreinigungen durch Verbrennung oder den Elementen selbst ausgesetzt wird. Ein robustes, kompaktes Gehäuse bietet die notwendige starre Unterstützung zum Schutz dieser kritischen Keramikkammer.

Verbesserung der strukturellen Stabilität

Extreme Temperaturen üben enormen Stress auf Materialien aus. Eine kompakte, eng konstruierte Struktur ist von Natur aus stabiler und widerstandsfähiger gegen Verformungen oder strukturelles Versagen, die bei wiederholten Heiz- und Abkühlzyklen auftreten können. Dies gewährleistet eine lange und zuverlässige Lebensdauer.

Gewährleistung einer perfekten Abdichtung

Um eine kontrollierte Atmosphäre aufrechtzuerhalten und Wärmeleckagen zu verhindern, ist die Türdichtung von entscheidender Bedeutung. Fortschrittliche Muffelöfen verwenden mehrschichtige Dichtungen und komplexe Verriegelungsmechanismen. Eine kleinere Tür und ein kleinerer Rahmen erleichtern die Konstruktion einer perfekten, gleichmäßigen Abdichtung, was sowohl für die Sicherheit als auch für die Leistung unerlässlich ist.

Die Kompromisse verstehen

Obwohl das kompakte Design äußerst vorteilhaft ist, ist es nicht ohne Kompromisse. Objektivität erfordert die Anerkennung dieser Einschränkungen.

Begrenzte Probenkapazität

Der offensichtlichste Kompromiss ist die Chargengröße. Ein kompakter Ofen ist definitionsgemäß in dem Volumen oder der Anzahl der Proben, die er gleichzeitig verarbeiten kann, begrenzt. Er ist auf Präzision und Kontrolle ausgelegt, nicht auf Hochdurchsatzproduktion.

Potenziell langsamere Abkühlzeiten

Dieselbe außergewöhnliche Isolierung, die die Wärme so effektiv einschließt, verlangsamt auch deren Abgabe während des Abkühlens. Wenn Ihr Prozess schnelle thermische Zyklen erfordert, können die hohe thermische Masse und die Isolierung eines kompakten Ofens zu einem Engpass werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Designmerkmale mit Ihren spezifischen betrieblichen Zielen.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Laborarbeiten liegt: Ein kompaktes Design ist ideal, da es die für Forschungsumgebungen erforderliche thermische Stabilität und den geringen Platzbedarf bietet.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Ein kompakter Ofen mit dicker Isolierung ist die überlegene Wahl, um den Energieverbrauch bei gleichzeitiger Einhaltung hoher Temperaturen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer oder zahlreicher Teile liegt: Ein kompaktes Design ist eine direkte Einschränkung, und ein größerer Industrieofen ist das notwendige Werkzeug für diese Aufgabe.

Letztendlich ist das gefeierte kompakte Design eines Muffelofens eine bewusste technische Entscheidung, die thermische Effizienz und Kontrolle über das reine Volumen stellt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Platzersparnis | Passt leicht in begrenzte Laborbereiche und verbessert die Arbeitsabläufe. |

| Thermische Effizienz | Kleinere Oberfläche reduziert Wärmeverluste und verbessert die Temperaturregelung sowie den Energieverbrauch. |

| Strukturelle Stabilität | Kompaktes Gehäuse stützt die Muffelkammer und gewährleistet Haltbarkeit und zuverlässige Leistung. |

| Isolierungseffektivität | Ermöglicht dickere Isolierung, was die Wärmespeicherung und Betriebssicherheit erhöht. |

| Kontrollierte Atmosphäre | Ermöglicht bessere Türdichtungen zur Aufrechterhaltung präziser Bedingungen und zur Vermeidung von Kontaminationen. |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und Inhouse-Fertigung bieten wir Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überlegene thermische Effizienz und Zuverlässigkeit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kompakten Muffelöfen Ihren Platz und Ihre Leistung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung