Beim Ofenlöten ist eine inerte Atmosphäre unerlässlich, um die Oxidation von Metalloberflächen bei hohen Temperaturen zu verhindern. Indem Sauerstoff und Feuchtigkeit durch ein Gas wie trockenen Stickstoff oder Argon verdrängt werden, wird sichergestellt, dass das Lotfüllmaterial richtig benetzen und fließen kann, wodurch eine starke, saubere und metallurgisch einwandfreie Verbindung entsteht. Ohne diese Atmosphäre würde der Prozess fehlschlagen.

Der Hauptzweck einer inerten Atmosphäre besteht darin, während des Heizzyklus eine chemisch nicht-reaktive Umgebung zu schaffen. Dies ist nicht nur eine bewährte Methode, sondern der grundlegende Mechanismus, der ein hochwertiges, reproduzierbares Löten ermöglicht, indem die Oxidschichten eliminiert werden, die eine erfolgreiche Verbindung verhindern würden.

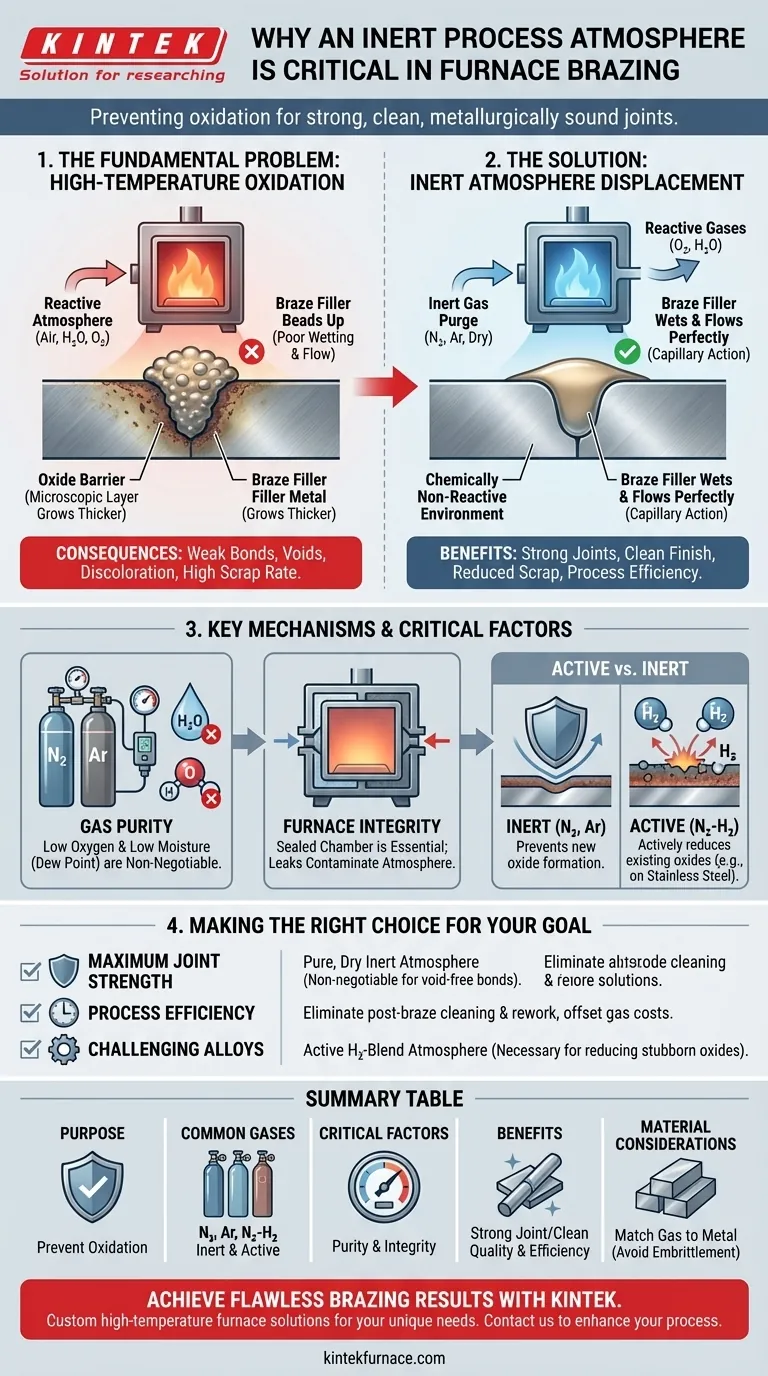

Das grundlegende Problem: Oxidation bei hohen Temperaturen

Was passiert mit Metallen, wenn sie erhitzt werden?

Alle gängigen technischen Metalle, mit Ausnahme von Edelmetallen, haben eine natürliche Affinität zu Sauerstoff. Diese Reaktion, bekannt als Oxidation, wird durch die für das Löten erforderlichen hohen Temperaturen dramatisch beschleunigt.

Selbst ein optisch sauberes Teil ist von einer mikroskopisch kleinen, transparenten Oxidschicht bedeckt. Wenn Sie das Teil in Gegenwart von Luft erhitzen, wird diese Schicht dicker und hartnäckiger.

Die Rolle der Oxidbarriere

Diese Oxidschicht wirkt als physikalische Barriere. Das geschmolzene Lotfüllmaterial kann das darunterliegende Grundmetall nicht benetzen oder sich mit ihm verbinden; stattdessen perlt es auf der Oxidoberfläche ab, ähnlich wie Wasser auf einem gewachsten Auto.

Dieses Versagen, durch Kapillarwirkung in die Verbindung einzudringen und zu fließen, ist die Hauptursache für Lötfehler, die zu schwachen oder nicht existenten Verbindungen führen.

Folgen einer schlechten Atmosphärenkontrolle

Der Betrieb ohne eine geeignete inerte Atmosphäre führt zu vorhersehbaren Fehlern. Sie werden unvollständigen Lotfluss, Hohlräume in der Verbindung und deutliche Verfärbungen feststellen.

Diese Teile müssten entweder aufwendig und kostspielig nach dem Löten gereinigt werden oder ganz verschrottet werden, was zu Zeit-, Material- und Energieverschwendung führt.

Wie eine inerte Atmosphäre das Problem löst

Verdrängung reaktiver Gase

Das Prinzip ist einfach: Ein Ofen mit inerter Atmosphäre funktioniert, indem zunächst eine abgedichtete Umgebung geschaffen und diese dann mit einem nicht-reaktiven Gas, am häufigsten Stickstoff oder Argon, gespült wird.

Dieser kontinuierliche Fluss von inertem Gas verdrängt den Sauerstoff, die Feuchtigkeit und andere reaktive Gase aus der Ofenkammer und schützt die Teile während des gesamten Heiz- und Kühlzyklus.

Die entscheidende Bedeutung der Gasreinheit

Eine erfolgreiche inerte Atmosphäre hängt von zwei Faktoren ab: geringer Sauerstoffgehalt und geringer Feuchtigkeitsgehalt. Der Feuchtigkeitsgehalt, oft als Taupunkt gemessen, ist genauso kritisch wie der Sauerstoffgehalt.

Wasserdampf (H₂O) ist bei Löttemperaturen ein starkes Oxidationsmittel. Deshalb ist die Verwendung eines trockenen inerten Gases für das Erreichen einer sauberen, "hellen" Oberfläche der Teile unerlässlich.

Aktive vs. inerte Atmosphären

In einigen Fällen, insbesondere bei Edelstählen, die hartnäckige Chromoxide bilden, reicht ein rein inertes Gas nicht aus. Eine "aktive" Atmosphäre kann verwendet werden.

Dies sind typischerweise Stickstoff-Wasserstoff (N₂-H₂)-Mischungen. Der Wasserstoff reagiert aktiv mit Oberflächenoxiden und reduziert sie, wodurch die Teile in-situ gereinigt werden und eine ausgezeichnete Benetzung durch das Lotfüllmaterial gefördert wird.

Abwägen von Kompromissen und wichtigen Überlegungen

Die Kosten der Verbrauchsmaterialien

Der primäre Kompromiss sind die Betriebskosten. Stickstoff und insbesondere Argon sind industrielle Verbrauchsmaterialien, die kontinuierlich eingekauft werden müssen. Diese Kosten müssen in die Kosten pro Teil einkalkuliert werden.

Diese Kosten werden jedoch fast immer durch die drastische Reduzierung von Ausschuss, Nacharbeit und Nachbearbeitungsaufwand ausgeglichen.

Die Ofenintegrität ist nicht verhandelbar

Sie können Tausende von Kubikfuß hochreinen Gases in einen Ofen pumpen, aber wenn die Kammer undicht ist, verschwenden Sie einfach Geld. Außenluft wird angesaugt und verunreinigt die Atmosphäre.

Die Aufrechterhaltung eines gut abgedichteten Ofens mit dicht schließenden Türen und ordnungsgemäß gewarteten Dichtungen ist unerlässlich, damit der Prozess effektiv und effizient ist.

Anpassung des Gases an das Material

Nicht alle Atmosphären sind für alle Materialien geeignet. Zum Beispiel kann die Verwendung einer wasserstoffhaltigen Atmosphäre zum Löten bestimmter Stähle zu Wasserstoffversprödung führen, einem katastrophalen Versagensmechanismus.

Konsultieren Sie immer Material- und Lötspezifikationen, um die richtige Atmosphäre – ob rein inert, eine Stickstoff-Wasserstoff-Mischung oder ein Vakuum – für Ihre spezifischen Grundmetalle auszuwählen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Atmosphäre ist eine Funktion Ihres gewünschten Ergebnisses. Verwenden Sie diese Richtlinien, um Ihre Prozessentscheidungen zu treffen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit liegt: Eine reine, trockene inerte Atmosphäre ist unerlässlich, um sicherzustellen, dass das Füllmetall vollständig fließt und eine Verbindung ohne Hohlräume und Oxideinschlüsse bildet.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Die Kosten einer inerten Atmosphäre sind durch die Eliminierung von Reinigungsarbeiten nach dem Löten und die nahezu null Ausschussrate aufgrund von oxidationsbedingten Defekten leicht gerechtfertigt.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Edelstahl oder anderen anspruchsvollen Legierungen liegt: Eine aktive Atmosphäre, die Wasserstoff enthält, ist wahrscheinlich notwendig, um hartnäckige Oberflächenoxide zu reduzieren und eine ordnungsgemäße Benetzung des Füllmetalls zu gewährleisten.

Letztendlich ist die Kontrolle der Ofenatmosphäre die wichtigste Variable zur Steuerung der Qualität und Konsistenz Ihres Endprodukts.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Zweck | Verhindert Oxidation, gewährleistet Benetzung und Fluss des Lotfüllmaterials für starke Verbindungen |

| Gängige Gase | Stickstoff, Argon (inert); Stickstoff-Wasserstoff-Mischungen (aktiv) |

| Kritische Faktoren | Geringer Sauerstoffgehalt, geringe Feuchtigkeit (Taupunkt), Integrität der Ofendichtung |

| Vorteile | Saubere Verbindungen, weniger Ausschuss, keine Reinigung nach dem Löten, metallurgische Güte |

| Materialbetrachtungen | Wasserstoffversprödung vermeiden; Atmosphäre an Grundmetalle anpassen (z. B. Edelstahl erfordert aktive Atmosphären) |

Bereit für makellose Lötergebnisse? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir Produkte wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systeme an, alle mit umfassender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie mit Edelstahl, Legierungen oder anderen Materialien arbeiten, unser Fachwissen in der inerten und aktiven Atmosphärenkontrolle gewährleistet starke, oxidationsfreie Verbindungen mit maximaler Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Lötprozess verbessern und zuverlässige, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung