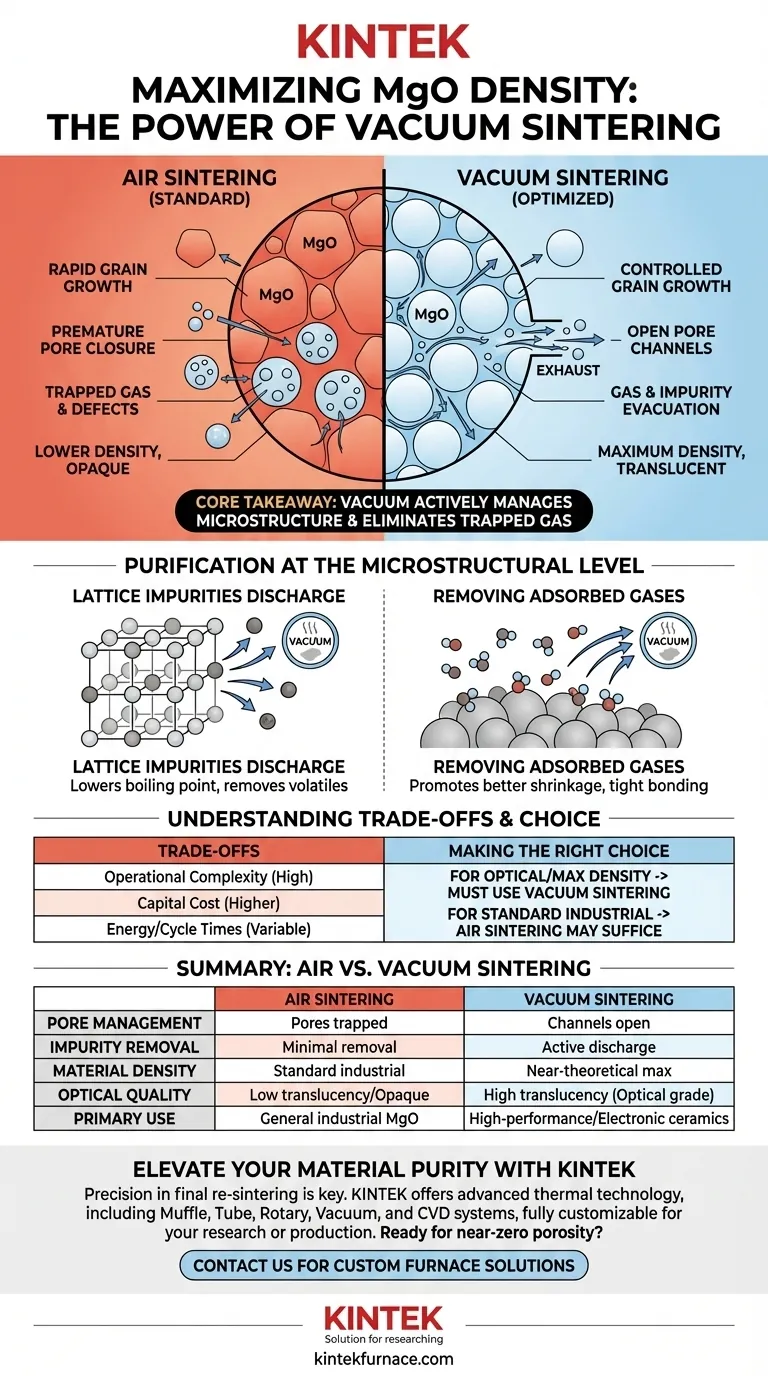

Die Hauptempfehlung für die Verwendung eines Vakuum-Sinterofens in der endgültigen Nachsintern-Phase der Magnesiumoxid (MgO)-Herstellung ist seine überlegene Fähigkeit, die Materialdichte zu maximieren. Im Gegensatz zum Luftsintern erleichtert eine Vakuumumgebung aktiv die Entfernung von eingeschlossenen Gasen und flüchtigen Verunreinigungen und verhindert, dass diese in der Kristallstruktur eingeschlossen werden.

Kernbotschaft Die Erzielung von hochdichtem MgO erfordert mehr als nur Hitze; es erfordert die aktive Steuerung der Mikrostruktur des Materials. Vakuumsintern löst den Konflikt zwischen Kornwachstum und Gasauslassung und stellt sicher, dass die Porosität eliminiert und nicht eingeschlossen wird, was für die Herstellung von hochtransluzenten, hochdichten Keramiken unerlässlich ist.

Die Mechanik der Verdichtung

Behinderung des Porenschlusses

Beim normalen Luftsintern wachsen die Körner oft schnell und unvorhersehbar. Dieses "abnormale" Wachstum kann die äußeren Oberflächen des Materials versiegeln, bevor die Innenseite vollständig verdichtet ist.

Sobald diese Poren verschlossen sind, wird jedes verbleibende Gas darin eingeschlossen und bildet permanente Defekte, die die Dichte verringern. Vakuumsintern verhindert wirksam diesen vorzeitigen Porenschluss.

Kontrolle des Kornwachstums

Durch Aufrechterhaltung eines Vakuums moderiert die Sinterumgebung die Energiedynamik an den Korngrenzen.

Dies verhindert, dass die Körner unkontrolliert schnell wachsen. Langsameres, kontrollierteres Kornwachstum hält die Porenkanäle länger offen und ermöglicht es den Gasen, effektiv zu entweichen, bevor die Materialstruktur erstarrt.

Reinigung auf mikroskopischer Ebene

Austrag von Gitterverunreinigungen

Die Methode der Salzfällung kann flüchtige Verunreinigungen im Kristallgitter des Magnesiumoxids hinterlassen.

Eine Vakuumumgebung senkt den Siedepunkt dieser flüchtigen Stoffe. Dies ermöglicht ihre gründliche Entfernung aus dem Gitter und reinigt das Material weitaus effektiver, als es Luftsintern könnte.

Entfernung von adsorbierten Gasen

Oberflächen von Magnesiumoxidpulver halten oft adsorbierte Gase zurück, die die Partikelbindung behindern.

Das Vakuum entfernt diese Gase aktiv. Diese Entfernung fördert eine bessere Schrumpfung in den späteren Phasen des Sinterns, ermöglicht den Partikeln eine enge Bindung und erhöht die endgültige relative Dichte erheblich.

Verständnis der Kompromisse

Betriebliche Komplexität vs. Qualität

Während Vakuumsintern eine überlegene Dichte und Transluzenz liefert, führt es zu höherer betrieblicher Komplexität.

Die Aufrechterhaltung eines konstanten Vakuums erfordert präzise Ausrüstung und Dichtigkeit. Jedes Leck kann Sauerstoff oder Stickstoff wieder einführen, die Vorteile zunichtemachen und die Charge potenziell kontaminieren.

Kostenimplikationen

Vakuum-Sinteröfen sind erheblich kapitalintensiver als Standard-Luftöfen.

Auch der Energieverbrauch und die Zykluszeiten können unterschiedlich sein. Diese Methode wird speziell dann empfohlen, wenn das Endziel Hochleistungs- oder optisches MgO ist, wo die Kosten durch die Notwendigkeit einer nahezu null Porosität gerechtfertigt sind.

Die richtige Wahl für Ihr Ziel treffen

Abhängig von der Endanwendung Ihres Magnesiumoxids bestimmt die Sintermethode die Qualität Ihres Produkts.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz oder maximaler Dichte liegt: Sie müssen Vakuumsintern verwenden, um die Entfernung aller flüchtigen Stoffe und die Verhinderung von eingeschlossenen Poren sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf Standard-Industriequalität liegt: Luftsintern kann ausreichend sein, wenn leichte Porosität oder geringere Transluzenz für die Anwendung akzeptabel ist.

Vakuumsintern ist nicht nur ein Heizprozess; es ist ein Reinigungswerkzeug, das die strukturelle Integrität von hochdichten Keramiken gewährleistet.

Zusammenfassungstabelle:

| Merkmal | Luftsintern | Vakuumsintern |

|---|---|---|

| Porenmanagement | Poren oft durch schnelles Kornwachstum eingeschlossen | Kanäle bleiben für Gasauslassung offen |

| Entfernung von Verunreinigungen | Minimale Entfernung von Gitterflüchtigen | Aktiver Austrag flüchtiger Verunreinigungen |

| Materialdichte | Standard-Industriedichte | Nahezu theoretische Maximaldichte |

| Optische Qualität | Geringe Transluzenz/opak | Hohe Transluzenz (optische Qualität) |

| Hauptanwendung | Allgemeines industrielles MgO | Hochleistungs-/Elektronikkeramik |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Präzision in der endgültigen Nachsintern-Phase ist der Unterschied zwischen Standard-Industriequalität und hochleistungsfähiger optischer Keramik. KINTEK bietet die fortschrittliche thermische Technologie, die für die Beherrschung dieser komplexen Prozesse erforderlich ist.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar für Ihre einzigartigen Forschungs- oder Produktionsanforderungen. Ob Sie die Salzfällung optimieren oder die nächste Generation von MgO-Keramiken entwickeln, unsere Vakuumsysteme gewährleisten die präzise Atmosphärenkontrolle, die für maximale Verdichtung erforderlich ist.

Bereit, nahezu null Porosität in Ihrer Magnesiumoxidproduktion zu erreichen? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie verbessert ein Vakuumwärmebehandlungs-Ofen thermische Spritzbeschichtungen? Erhöht die Haftfestigkeit und Oberflächenreinheit.

- Wie können Hersteller den geeigneten Sinterofen für ihre Anforderungen auswählen? Optimieren Sie Ihre Produktion mit der richtigen Ausrüstung

- Was sind die Vorteile der Verwendung eines Vakuumofens zum Trocknen von NiFe2O4/Biochar-Proben? Erhaltung von Reinheit und Porosität

- Welche Materialarten können mit Vakuumlöten verbunden werden? Erzielen Sie starke, saubere Verbindungen für unterschiedliche Materialien

- Was ist die Hauptaufgabe eines Vakuumglühofens? Optimierung der AlSi10Mg LPBF-Mikrostruktur und Leitfähigkeit

- Warum sind mehrere Wärmebehandlungszyklen in einem Pyrolyseofen für die Bildung einer dichten SiC-Matrix bei PIP notwendig?

- Was sind die technischen Vorteile von Vakuumöfen? Überlegene Wärmebehandlung für Stahl & Legierungen

- Warum ist eine Vakuumumgebung für die Hochtemperatur-Metallverarbeitung wichtig? Oxidation verhindern und Metallreinheit steigern