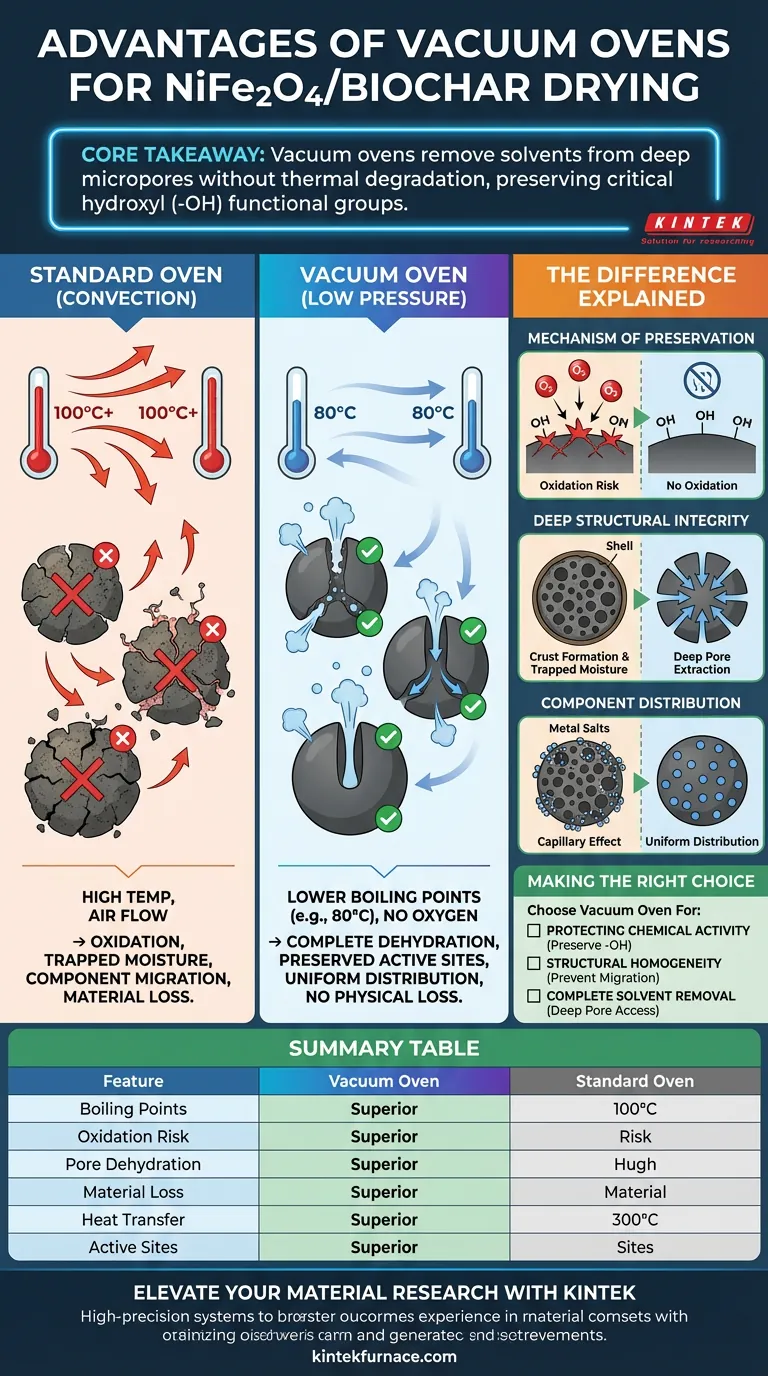

Der entscheidende Vorteil der Verwendung eines Vakuumofens zum Trocknen von NiFe2O4/Biochar-Proben liegt in seiner Fähigkeit, Lösungsmittel aus tiefen Mikroporen zu entfernen, ohne das Material thermisch zu zersetzen. Durch die Senkung des Umgebungsdrucks, typischerweise bei moderaten 80 °C, beschleunigen Sie die Verflüchtigung von Restwasser und Ethanol und schützen gleichzeitig den Verbundwerkstoff vor Oxidation.

Kernbotschaft Die Standard-Konvektionstrocknung führt oft zu Oberflächenoxidation und eingeschlossener innerer Feuchtigkeit aufgrund der hohen Temperaturen, die erforderlich sind, um den atmosphärischen Druck zu überwinden. Ein Vakuumofen löst dieses Problem, indem er den Siedepunkt von Lösungsmitteln senkt, was eine vollständige strukturelle Dehydratisierung ermöglicht und gleichzeitig die kritischen Hydroxylgruppen (-OH) bewahrt, die die chemische Aktivität des Materials definieren.

Der Mechanismus der Erhaltung

Senkung der Siedepunkte von Lösungsmitteln

In einem Standardofen müssen Lösungsmittel auf ihre Siedepunkte erhitzt werden (z. B. 100 °C für Wasser), um die Verdunstung einzuleiten.

In einem Vakuumofen senkt die Reduzierung des Innendrucks diese Siedepunkte erheblich. Dies ermöglicht es Ihnen, Proben bei etwa 80 °C (oder niedriger) mit der gleichen Effizienz wie ein viel heißerer Standardofen zu trocknen und das Material vor thermischer Belastung zu schonen.

Verhinderung der Oxidation aktiver Stellen

NiFe2O4/Biochar-Verbundwerkstoffe sind für ihre Adsorptionsfähigkeiten stark auf funktionelle Oberflächengruppen, insbesondere Hydroxylgruppen (-OH), angewiesen.

Standardöfen zirkulieren ständig heiße Luft, was die Oxidation fördert und diese funktionellen Gruppen abbauen kann. Eine Vakuumumgebung eliminiert Sauerstoff aus der Gleichung und stellt sicher, dass diese aktiven Stellen intakt und chemisch für zukünftige Anwendungen verfügbar bleiben.

Tiefe strukturelle Integrität

Zugang zu Mikroporen

Biochar ist stark porös. Bei der atmosphärischen Trocknung verdunstet zunächst die Oberflächenfeuchtigkeit, wodurch möglicherweise eine "Kruste" entsteht, die Restwasser und Ethanol tief in den Mikroporen einschließt.

Die Vakuumtrocknung erzeugt eine Druckdifferenz, die Lösungsmittel aus den tiefsten Poren des Trägers zieht. Dies gewährleistet die vollständige Entfernung von Feuchtigkeit, die bei der Standarderhitzung oft übersehen wird.

Stabilisierung der Komponentenverteilung

Beim Trocknen von Verbundwerkstoffen kann die schnelle Oberflächenverdunstung in einem Standardofen den "Kapillareffekt" verursachen.

Dieses Phänomen zieht aktive Komponenten (wie Metallsalze) zur Außenfläche und führt zu einer ungleichmäßigen Verteilung. Die Vakuumtrocknung mildert dies und stellt sicher, dass das NiFe2O4 gleichmäßig in der Biochar-Matrix verteilt bleibt und nicht nach außen wandert.

Verhinderung von physischem Verlust

Standardöfen verlassen sich auf Luftstrom (Konvektion), um Wärme zu übertragen. Bei feinen Pulvern wie Biochar-Verbundwerkstoffen kann dieser Luftstrom die Probe physisch wegblasen.

Vakuumöfen arbeiten in einer statischen Umgebung ohne turbulenten Luftstrom und eliminieren so das Risiko von Pulververlust oder Kreuzkontamination.

Verständnis der Kompromisse

Wärmeübertragungseffizienz

Im Vakuum gibt es keine Luft, um Wärme durch Konvektion zu übertragen. Die Wärmeübertragung erfolgt ausschließlich durch Leitung (von der Heizplatte) und Strahlung. Das bedeutet, dass die anfängliche Aufheizrampe im Vergleich zu einem Umluftofen langsamer sein kann und während der Stabilisierungsphase Geduld erfordert.

Gerätebeschränkungen

Die Vakuumtrocknung ist im Allgemeinen ein Batch-Prozess mit begrenzter Kapazität im Vergleich zu großen industriellen Konvektionöfen. Sie erfordert eine präzisere Überwachung von Druckdichtungen und Pumpenwartung, was eine zusätzliche Betriebskomplexität mit sich bringt, die Standardöfen nicht haben.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer NiFe2O4/Biochar-Proben zu maximieren, stimmen Sie Ihre Trocknungsmethode auf Ihre spezifischen technischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf dem Schutz der chemischen Aktivität liegt: Verwenden Sie einen Vakuumofen, um die Oxidation von Hydroxylgruppen zu verhindern und Adsorptionsstellen zu erhalten.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Verwenden Sie einen Vakuumofen, um die Migration von Komponenten zu verhindern und eine gleichmäßige Dispersion von NiFe2O4 zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf vollständiger Lösungsmittelentfernung liegt: Verwenden Sie einen Vakuumofen, um die Tiefenporen-Verflüchtigung von Ethanol und Wasser zu gewährleisten, die die Standarderhitzung ohne Beschädigung nicht erreichen kann.

Durch die Kontrolle des Drucks kontrollieren Sie die Reinheit und Wirksamkeit Ihres endgültigen Verbundmaterials.

Zusammenfassungstabelle:

| Merkmal | Vakuumofen | Standard-Konvektionsofen |

|---|---|---|

| Siedepunkte | Durch Druck erheblich gesenkt | Standard (z. B. 100 °C für Wasser) |

| Oxidationsrisiko | Gering (Sauerstofffreie Umgebung) | Hoch (Kontinuierlicher Heißluftstrom) |

| Poren-Dehydratisierung | Ausgezeichnet (Extraktion aus tiefen Poren) | Mittelmäßig (Risiko eingeschlossener Feuchtigkeit) |

| Materialverlust | Keiner (Statische Umgebung) | Hoch (Luftstrom kann Pulver wegblasen) |

| Wärmeübertragung | Leitung & Strahlung | Konvektion |

| Aktive Stellen | Bewahrt -OH-funktionelle Gruppen | Risiko thermischer Degradation |

Verbessern Sie Ihre Materialforschung mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder Oberflächenverkrustung Ihre NiFe2O4/Biochar-Verbundwerkstoffe beeinträchtigen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK hochpräzise Vakuum-, Muffel-, Rohr- und CVD-Systeme, die auf empfindliche Laboranwendungen zugeschnitten sind. Unsere anpassbaren Hochtemperaturöfen stellen sicher, dass Ihre Proben ihre strukturelle Integrität und chemische Aktivität durch überlegene Druck- und Temperaturkontrolle beibehalten.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Forschungsanforderungen mit unserem technischen Team zu besprechen!

Visuelle Anleitung

Referenzen

- Huagen Liang, Fu Chen. Facile preparation of NiFe2O4/biochar composite adsorbent for efficient adsorption removal of antibiotics in water. DOI: 10.1007/s44246-023-00094-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie beeinflusst das Vakuumhärten die Härte und die Oberflächenschicht von hochlegiertem Werkzeugstahl? Steigern Sie die Leistung mit einer überlegenen Wärmebehandlung

- Warum ist ein Vakuumofen für die Entgasungsbehandlung von Verbund-Leuchtstoffen unerlässlich? Gewährleistung der optischen Integrität

- Was sind einige Beispiele für Vakuumlötprojekte? Entdecken Sie hochfeste Verbindungen für Luft- und Raumfahrt sowie Medizin

- Warum wird für In-situ-Heizexperimente mit Tantal ein Vakuumhochtemperatur-Ofen benötigt?

- Was sind die wesentlichen Elemente zur Vermeidung von Werkstückverformung beim Vakuumhärten? Beherrschen Sie gleichmäßiges Erwärmen und kontrolliertes Abschrecken

- Welche Rolle spielt der Abschreckbehälter in einem Hubboden-Abschreckofen? Präzision in der Wärmebehandlung entschlüsseln

- Warum wird ein Vakuumtrockenschrank für TMP-Materialien bevorzugt? Schutz der Porosität und elektrochemischen Leistung

- Was ist die kritische Funktion des wassergekühlten Deckels und Körpers in einem Vakuumofen während des Magnesiumdestillationsprozesses?