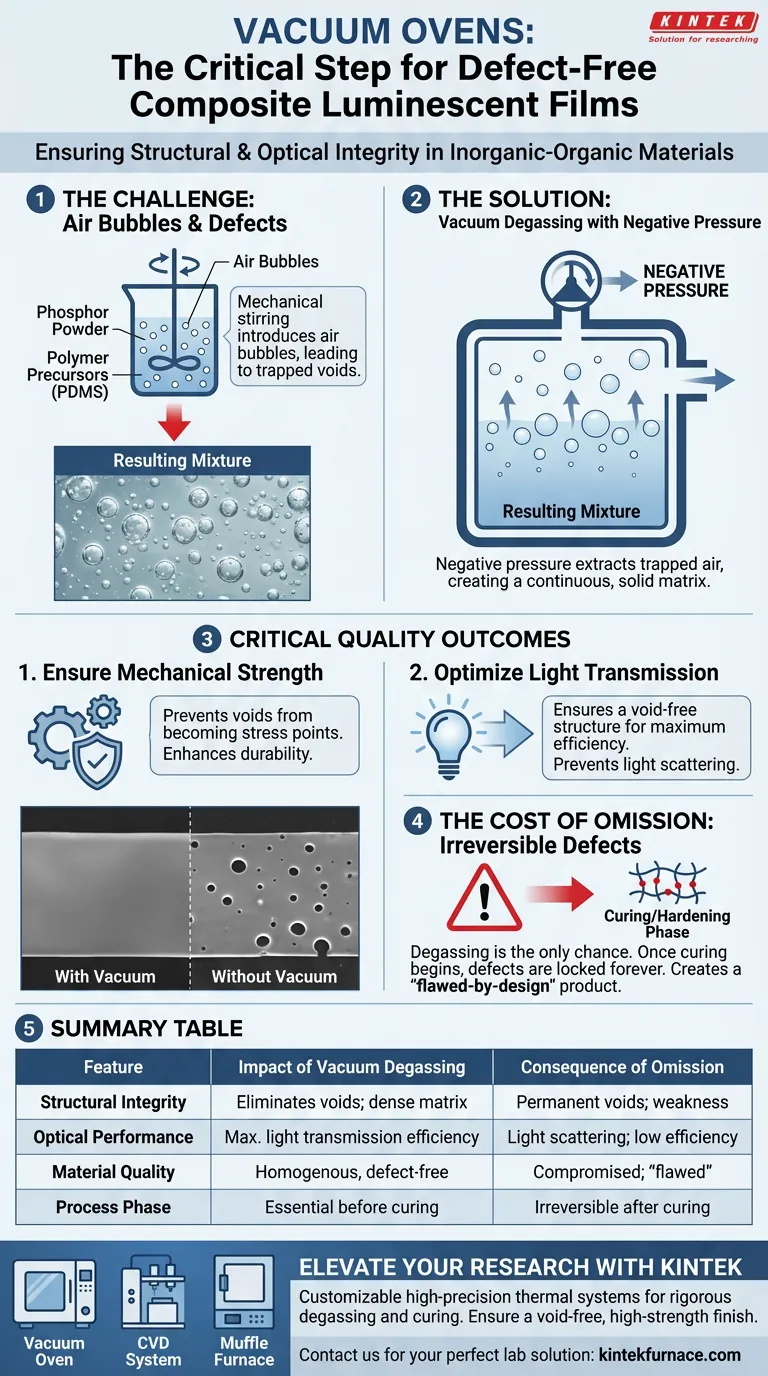

Ein Vakuumofen ist der entscheidende Mechanismus zur Gewährleistung der strukturellen und optischen Integrität von anorganisch-organischen Verbundfilmen. Während der Vorbereitungsphase, insbesondere beim Mischen von Leuchtstoffpulver mit Polymer-Vorläufern wie PDMS, werden unweigerlich mikroskopische Luftblasen in die Mischung eingeschlossen. Der Vakuumofen nutzt Unterdruck, um diese Lufteinschlüsse vor dem Aushärten des Materials zwangsweise zu entfernen.

Kernbotschaft Durch die Beseitigung von Luftblasen, die beim Rühren eingebracht werden, verhindert die Vakuum-Entgasung die Bildung permanenter innerer Hohlräume. Dieser Schritt ist unerlässlich, um die notwendige mechanische Festigkeit und Lichtdurchlässigkeit im fertigen Leuchtstofffilm zu erreichen.

Die Mechanik der Fehlervermeidung

Die Herausforderung des Mischens

Die Herstellung von Verbundfilmen beinhaltet das mechanische Rühren von Leuchtstoffpulver in Polymer-Vorläufern (wie PDMS). Obwohl notwendig, um eine homogene Mischung zu erzeugen, bringt dieser Rührprozess naturgemäß Luft in die viskose Flüssigkeit ein. Ohne Eingreifen bleiben diese mikroskopischen Blasen in dem Material suspendiert.

Die Rolle des Unterdrucks

Der Vakuumofen löst dieses Problem, indem er eine Unterdruckumgebung schafft. Diese Druckdifferenz bewirkt, dass die eingeschlossenen Luftblasen in der Mischung expandieren, an die Oberfläche steigen und entweichen. Dieser Prozess, bekannt als Entgasung, erzeugt eine feste, kontinuierliche Materialmatrix frei von Gasblasen.

Entscheidende Qualitätsziele

Gewährleistung der mechanischen Festigkeit

Wenn die Vakuumbehandlung übersprungen oder schlecht durchgeführt wird, bleiben die eingeschlossenen Luftblasen während der Aushärtungs- und Filmbildungsphasen vorhanden. Wenn das Polymer aushärtet, werden diese Blasen zu permanenten inneren Hohlräumen. Diese Hohlräume wirken als strukturelle Fehler und beeinträchtigen die mechanische Haltbarkeit und Festigkeit des fertigen Verbundfilms erheblich.

Optimierung der Lichtdurchlässigkeit

Für Leuchtstoffe ist die optische Leistung von größter Bedeutung. Das Vorhandensein von Hohlräumen oder Blasen stört die Gleichmäßigkeit des Materials. Durch die Verwendung eines Vakuumofens zur Gewährleistung einer hohlraumfreien Struktur garantieren Sie maximale Lichtdurchlässigkeit und ermöglichen es dem Verbundmaterial, wie vorgesehen ohne Störungen durch innere Defekte zu funktionieren.

Die Kosten der Unterlassung

Permanenter Strukturschaden

Es ist wichtig zu verstehen, dass die Entgasungsphase die einzige Gelegenheit ist, diese Defekte zu entfernen. Sobald der Aushärtungsprozess beginnt, vernetzt sich das Polymernetzwerk und härtet aus. Jede zu diesem Zeitpunkt in der Mischung verbleibende Luft wird dauerhaft eingeschlossen, wodurch der Defekt später nicht mehr behoben werden kann.

Beeinträchtigte Effizienz

Das Weglassen der Vakuumstufe führt zu einem Produkt, das effektiv "konstruktionsbedingt fehlerhaft" ist. Der resultierende Film wird nicht nur physisch schwächer sein, sondern auch die für Hochleistungsanwendungen erforderlichen Effizienzstandards aufgrund der Störung der Lichtausbreitung durch Luftblasen nicht erfüllen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre anorganisch-organischen Verbundfilme die Leistungsstandards erfüllen, priorisieren Sie die Vakuumbehandlung basierend auf Ihren spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Entgasen Sie die Mischung gründlich, um Hohlräume zu beseitigen, die als Spannungskonzentratoren wirken und die mechanische Festigkeit verringern.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Verwenden Sie den Vakuumofen, um eine dichte, blasenfreie Matrix zu gewährleisten, die die Lichtdurchlässigkeit maximiert.

Der Vakuumofen ist nicht nur ein Trocknungswerkzeug; er ist der wesentliche Torwächter zwischen einer fehlerhaften Mischung und einem Hochleistungs-Verbundmaterial.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Vakuum-Entgasung | Folge der Unterlassung |

|---|---|---|

| Strukturelle Integrität | Beseitigt Hohlräume; gewährleistet dichte Matrix | Permanente innere Hohlräume; strukturelle Schwäche |

| Optische Leistung | Maximiert die Lichtdurchlässigkeit | Lichtstreuung; verringerte Lumineszenzeffizienz |

| Materialqualität | Homogenes, fehlerfreies Verbundmaterial | Beeinträchtigte Haltbarkeit; "konstruktionsbedingt fehlerhaftes" Produkt |

| Prozessphase | Unerlässlich vor dem Polymer-Aushärten/Verfestigen | Irreversible Defekte, sobald die Vernetzung beginnt |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK

Lassen Sie nicht zu, dass mikroskopische Defekte die Leistung Ihres Materials beeinträchtigen. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK hochpräzise Vakuum-, CVD- und Muffelofensysteme – alle vollständig anpassbar, um die strengen Entgasungs- und Aushärtungsanforderungen Ihrer Laboranwendungen zu erfüllen.

Ob Sie mit PDMS-Leuchtstoffverbunden oder fortschrittlichen anorganisch-organischen Materialien arbeiten, unsere Spezialausrüstung gewährleistet jedes Mal eine hohlraumfreie, hochfeste Oberfläche.

Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Xin Pan, Rong‐Jun Xie. Quantifying the interfacial triboelectricity in inorganic-organic composite mechanoluminescent materials. DOI: 10.1038/s41467-024-46900-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Merkmale stellen sicher, dass der Vakuum-Sinterofen die Anforderungen an einen schnellen Heizprozess erfüllt? Schlüsselkomponenten für schnelles thermisches Zyklieren

- Was sind die Merkmale der Vakuumwärmebehandlung? Entfesseln Sie überlegene Materialleistung und Kontrolle

- Warum wird ein Vakuumofen für Langzeit-Wärmeeinwirkungsexperimente an Nb-22,5Cr-5Si-Legierungen verwendet? Gewährleistung der Datenintegrität

- Wie trägt die Vak uumumgebung zur Herstellung von Medizinprodukten bei? Gewährleistung von Reinheit und Präzision für die Patientensicherheit

- Warum ist ein Vakuumofen für das Hochtemperatur-Schmelzprägen unerlässlich? Sicherstellung von defektfreien Polymer-Mikrostrukturen

- Wie gewährleisten moderne Vakuumwärmebehandlungsöfen eine präzise Verarbeitung? Perfekte Ergebnisse durch präzise Steuerung erzielen

- Wie ermöglicht ein Vakuumofen eine präzise Steuerung der Konzentration von Tellur-Leerstellen in PtTe2-Dünnschichten?

- Welche Materialien eignen sich für die Behandlung in einem Vakuumglühofen? Schutz von reaktiven Metallen und Legierungen