Kurz gesagt, ein Vakuumglühofen eignet sich für Materialien, die bei hohen Temperaturen sehr empfindlich auf Oxidation und Kontamination reagieren. Dazu gehören eine Vielzahl von Metallen wie Edelstähle, Titan- und Kupferlegierungen, Superlegierungen und spezielle Materialien wie Edelmetalle, sowie empfindliche elektronische Komponenten und bestimmte Hochleistungskeramiken. Das Verfahren wird speziell gewählt, um die Oberflächenintegrität und die innere Struktur des Materials zu schützen.

Die Entscheidung für einen Vakuumglühofen hängt weniger davon ab, welche Materialien erhitzt werden können, sondern vielmehr davon, welche Materialien durch die Reaktion mit Luft beschädigt werden. Der Hauptzweck besteht darin, eine kontrollierte, sauerstofffreie Umgebung zu schaffen, um ein reines, unkontaminiertes und strukturell einheitliches Endprodukt zu erhalten.

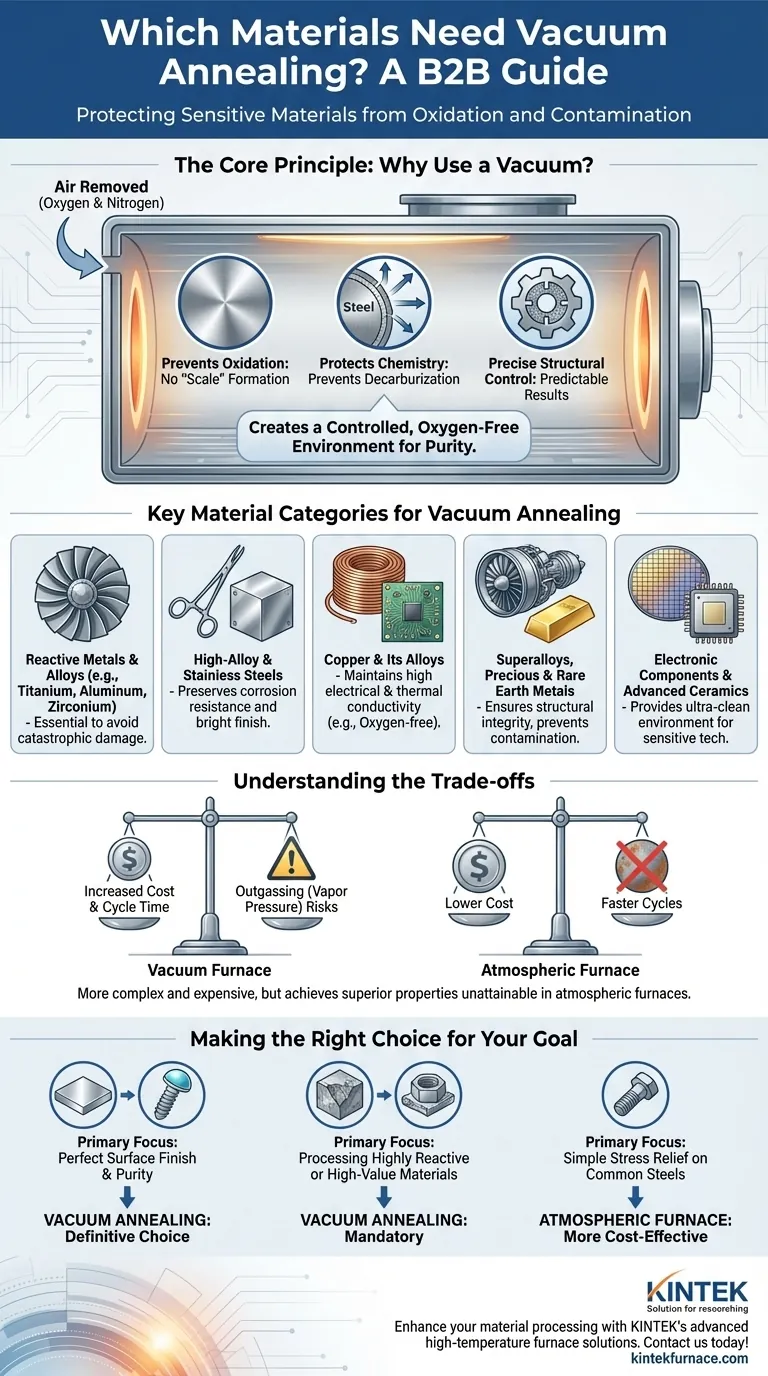

Das Kernprinzip: Warum Vakuum verwenden?

Vakuumglühen ist eine spezielle Form der Wärmebehandlung. Sein Wert ergibt sich aus der Entfernung der Atmosphäre – hauptsächlich Sauerstoff und Stickstoff –, die normalerweise bei hohen Temperaturen mit einem Werkstück reagieren würde.

Verhinderung von Oxidation und Kontamination

Bei erhöhten Temperaturen reagieren die meisten Metalle bereitwillig mit Sauerstoff und bilden eine Oxidschicht oder „Zunder“. Dies ist schädlich für Materialien, bei denen die Oberflächengüte entscheidend ist.

Ein Vakuumofen verwendet ein Pumpsystem, um Luft aus der abgedichteten Kammer zu entfernen, bevor das Erhitzen beginnt. Dadurch wird der Umgebung der für diese unerwünschten chemischen Reaktionen benötigte Sauerstoff entzogen, was zu einer hellen, sauberen Oberflächengüte führt.

Schutz der Materialchemie

Bei bestimmten Stahllegierungen kann der Kohlenstoff nahe der Oberfläche in einem konventionellen Ofen mit Sauerstoff reagieren, ein Prozess, der als Entkohlung bekannt ist. Dies macht die Oberfläche weich und beeinträchtigt die Leistung.

Vakuumglühen verhindert die Entkohlung vollständig und stellt sicher, dass die chemische Zusammensetzung und die beabsichtigten mechanischen Eigenschaften des Materials vom Kern bis zur Oberfläche erhalten bleiben.

Ermöglichung präziser Strukturkontrolle

Die Hauptziele des Glühens sind der Abbau innerer Spannungen, die Erhöhung der Duktilität und die Schaffung einer gleichmäßigeren inneren Kornstruktur.

Durch die Eliminierung unerwünschter chemischer Variablen ermöglicht eine Vakuumumgebung eine extrem präzise Temperaturkontrolle. Dies stellt sicher, dass die einzigen Änderungen, die im Material auftreten, die gewünschten metallurgischen Umwandlungen sind, was zu hochgradig vorhersagbaren und wiederholbaren Ergebnissen führt.

Schlüsselmaterialkategorien für das Vakuumglühen

Obwohl viele Materialien im Vakuum behandelt werden können, profitieren einige weitaus mehr als andere und gelten als primäre Kandidaten.

Reaktive Metalle und Legierungen

Materialien wie Titanlegierungen, Aluminiumlegierungen und Zirkonium sind bei Glühtemperaturen extrem reaktiv mit Sauerstoff. Für diese ist eine Vakuumbehandlung nicht nur vorteilhaft – sie ist oft unerlässlich, um katastrophale Schäden an den Materialeigenschaften zu vermeiden.

Hochlegierte und rostfreie Stähle

Edelstähle, Werkzeugstähle und andere hochlegierte Stähle enthalten erhebliche Mengen an Chrom, Molybdän oder anderen Elementen, die leicht oxidieren. Vakuumglühen schützt diese teuren Legierungen und bewahrt sowohl ihre Korrosionsbeständigkeit als auch ihre glänzende Oberfläche.

Kupfer und seine Legierungen

Für Anwendungen in der Elektronik und Vakuumtechnologie ist sauerstofffreies Kupfer entscheidend. Vakuumglühen stellt sicher, dass kein Sauerstoff in das Material gelangt, wodurch seine hohe elektrische und thermische Leitfähigkeit erhalten bleibt.

Superlegierungen, Edelmetalle und Spezialmaterialien

Nickelbasierte Superlegierungen, die in der Luft- und Raumfahrt sowie in Turbinenmotoren eingesetzt werden, erfordern eine perfekte strukturelle Integrität. Ebenso werden Edelmetalle (Gold, Silber, Platin) und seltene Erden im Vakuum behandelt, um Materialverluste oder Oberflächenkontamination zu vermeiden und ihren hohen Wert zu erhalten.

Elektronische Komponenten und Hochleistungskeramiken

Halbleiter, Elektronikverpackungen und einige Hochleistungskeramiken reagieren äußerst empfindlich auf selbst Spuren von Kontamination. Die Vakuumverarbeitung bietet die ultrasaubere Umgebung, die für diese Hightech-Anwendungen erforderlich ist.

Verständnis der Kompromisse

Vakuumglühen ist ein leistungsstarkes Werkzeug, aber es ist nicht die universelle Lösung für alle Wärmebehandlungsanforderungen.

Erhöhte Kosten und Zykluszeit

Vakuumöfen sind komplexer und teurer in Bau und Betrieb als atmosphärische Öfen. Der Prozess dauert auch länger, da Zeit benötigt wird, um die Kammer auf das Zielvakuumniveau abzupumpen und später zum Abkühlen wieder zu befüllen.

Ausgasung und Dampfdruck

Ein wichtiger Aspekt ist der Dampfdruck der Elemente innerhalb einer Legierung. In einem Hochvakuum können einige Elemente mit niedrigem Siedepunkt (wie Zink in Messing oder Cadmium in bestimmten Stählen) bei hohen Temperaturen buchstäblich von der Materialoberfläche abkochen. Dieses Phänomen, bekannt als Ausgasung, kann die Zusammensetzung der Legierung verändern und muss sorgfältig gehandhabt werden.

Wann ein Vakuum nicht notwendig ist

Für einfache, kohlenstoffarme Stähle, bei denen eine oberflächliche Oxidschicht akzeptabel ist oder durch nachfolgende Bearbeitung entfernt wird, ist ein wirtschaftlicherer atmosphärischer Ofen oft ausreichend. Die zusätzlichen Kosten der Vakuumverarbeitung bieten in diesen Fällen keinen signifikanten Vorteil.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Glühverfahrens erfordert ein Abwägen der Materialanforderungen mit den Anforderungen der endgültigen Anwendung.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte und Reinheit liegt: Für medizinische Implantate, Luft- und Raumfahrtkomponenten oder elektronische Bauteile ist das Vakuumglühen die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder hochwertiger Materialien liegt: Für Titan, Superlegierungen oder Edelmetalle ist das Vakuumglühen obligatorisch, um die Integrität des Materials zu schützen.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Spannungsabbau bei gängigen Stählen liegt: Für unkritische Bauteile aus einfachem Kohlenstoffstahl oder niedriglegiertem Stahl ist ein konventioneller atmosphärischer Ofen in der Regel kostengünstiger.

Letztendlich ist die Wahl des Vakuumglühens eine Investition in die Erzielung überlegener Materialeigenschaften und Reinheit, die in einer konventionellen Atmosphäre nicht erreicht werden können.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsselbeispiele | Primäre Vorteile |

|---|---|---|

| Reaktive Metalle und Legierungen | Titan, Aluminium, Zirkonium | Verhindert katastrophale Oxidation und Schäden |

| Hochlegierte und rostfreie Stähle | Edelstahl, Werkzeugstahl | Bewahrt Korrosionsbeständigkeit und Oberflächengüte |

| Kupfer und seine Legierungen | Sauerstofffreies Kupfer | Erhält hohe elektrische und thermische Leitfähigkeit |

| Superlegierungen und Edelmetalle | Nickel-Superlegierungen, Gold, Platin | Gewährleistet strukturelle Integrität und verhindert Kontamination |

| Elektronische Komponenten und Keramiken | Halbleiter, Hochleistungskeramiken | Bietet eine ultrareine Umgebung für empfindliche Anwendungen |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphäreöfen, maßgeschneidert für Branchen wie Luft- und Raumfahrt, Elektronik und medizinische Geräte. Unsere Expertise in Forschung und Entwicklung sowie die hausinterne Fertigung gewährleisten eine tiefgreifende Anpassung an Ihre individuellen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumglühöfen Ihre hochwertigen Materialien schützen und Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung