Im Kern gewährleisten moderne Vakuumwärmebehandlungsöfen eine präzise Verarbeitung durch eine synergetische Kombination aus präzisen digitalen Steuerungssystemen, fortschrittlichem Atmosphärenmanagement mittels Hochleistungspumpen und überlegener thermischer Isolierung. Dieser integrierte Ansatz ermöglicht die exakte Regulierung von Temperatur, Auf- und Abkühlraten sowie Druck und eliminiert Umwelteinflüsse, die zu Fehlern führen.

Das bestimmende Merkmal eines modernen Vakuumofens ist seine Fähigkeit, eine hochkontrollierte und reproduzierbare Umgebung zu schaffen. Durch die Entfernung von atmosphärischen Verunreinigungen und die genaue Kontrolle jeder Phase des thermischen Zyklus durch den Bediener verwandeln diese Systeme die Wärmebehandlung von einer Näherung in eine exakte Wissenschaft.

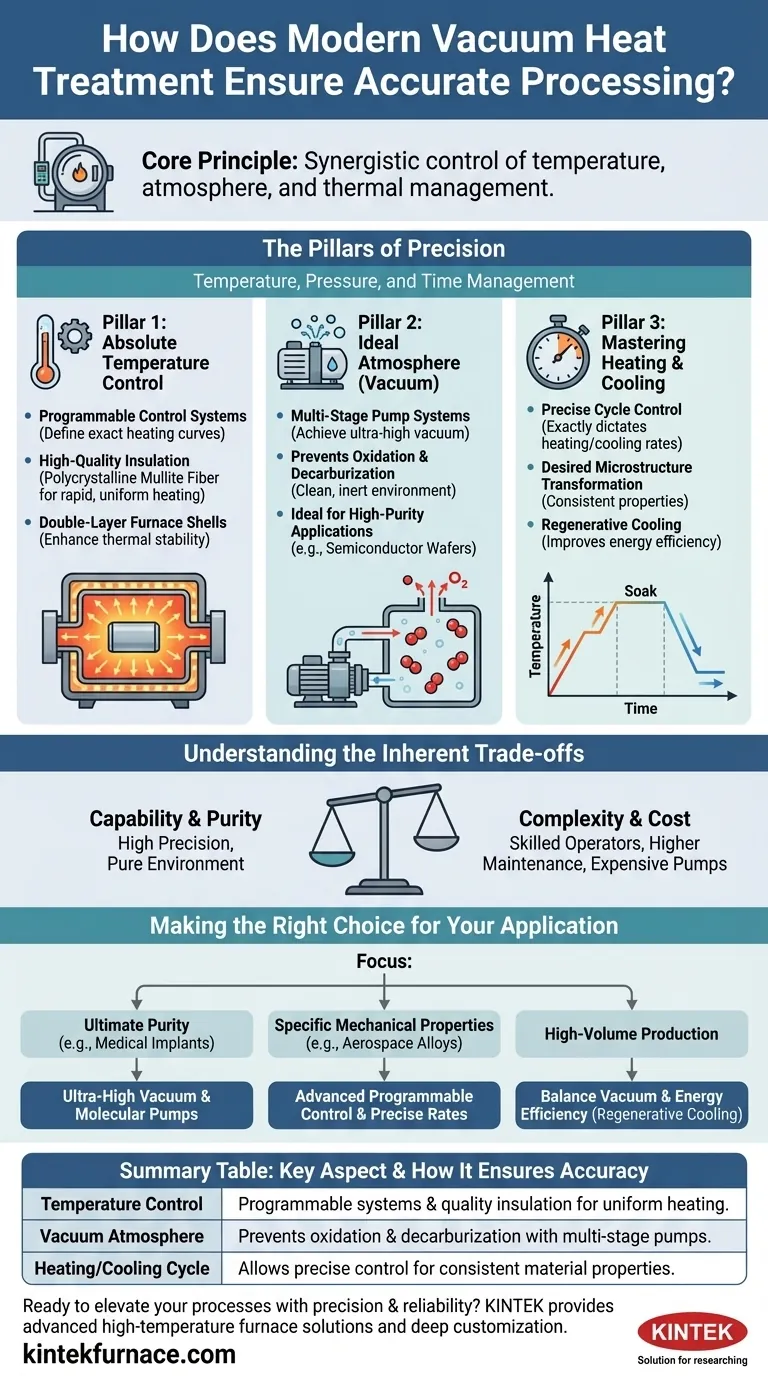

Die Säulen der Präzision: Temperatur, Druck und Zeit

Die Genauigkeit jedes Wärmebehandlungsprozesses hängt von der fehlerfreien Steuerung von drei grundlegenden Variablen ab. Moderne Vakuumöfen sind so konstruiert, dass sie eine unübertroffene Kontrolle über jede dieser Variablen bieten.

Säule 1: Absolute Temperaturkontrolle

Präzise Temperatur ist die Grundlage einer erfolgreichen Wärmebehandlung. Öfen erreichen dies durch einen vielschichtigen Ansatz.

Hochwertige Isolierung, oft aus polykristalliner Mullitfaser, ermöglicht schnelle Heizzyklen bei gleichzeitiger Minimierung von Wärmeverlusten. Dies stellt sicher, dass die zugeführte Energie effizient auf die Materialcharge gerichtet wird.

Programmierbare Steuerungssysteme sind das Gehirn des Betriebs. Sie ermöglichen es dem Bediener, komplexe Heizprogramme zu definieren und auszuführen, wobei spezifische Temperaturen, Haltezeiten und Aufheizraten festgelegt werden, um eine perfekte, reproduzierbare Heizkurve zu erzeugen.

Funktionen wie doppelschalige Ofenkonstruktionen und fortschrittliche Luftisolierung erhöhen die thermische Stabilität weiter und gewährleisten, dass die Temperatur im Inneren der Kammer gleichmäßig ist und den programmierten Sollwerten entspricht.

Säule 2: Schaffung der idealen Atmosphäre (Vakuum)

Das „Vakuum“ in einem Vakuumofen ist das kritischste Merkmal zur Verhinderung unerwünschter chemischer Reaktionen.

Durch die Entfernung von Sauerstoff und anderen reaktiven Gasen verhindern diese Öfen Oxidation und Entkohlung auf der Materialoberfläche vollständig. Dies ist entscheidend für die Erhaltung der Integrität und der beabsichtigten Eigenschaften empfindlicher Metalle und Legierungen.

Ultrahochvakuumwerte (bis zu 7×10⁻⁴ Pa) werden durch mehrstufige Pumpsysteme erreicht. Eine mechanische Pumpe erzeugt das anfängliche Grobvakuums, und eine Diffusions- oder Turbomolekularpumpe übernimmt dann die Entfernung der restlichen Moleküle.

Diese saubere, inerte Umgebung ist unverzichtbar für hochreine Anwendungen, wie das Glühen von Halbleiterwafern oder die Synthese empfindlicher magnetischer Materialien, bei denen jegliche Kontamination katastrophal wäre.

Säule 3: Beherrschung des Auf- und Abkühlzyklus

Die endgültigen Eigenschaften eines Materials werden nicht nur durch die Spitzentemperatur bestimmt, sondern auch durch die Geschwindigkeit, mit der diese erreicht wird, und, was entscheidend ist, durch die Art und Weise, wie es abkühlt.

Moderne Öfen bieten eine präzise Steuerung des gesamten Zyklus. Die gleichen programmierbaren Systeme, die das Aufheizen steuern, bestimmen auch den Abkühlprozess und gewährleisten die spezifischen Raten, die für Prozesse wie Glühen, Tempern oder ausscheidungshärtendes Vergüten erforderlich sind.

Dieses Maß an Kontrolle stellt sicher, dass die innere Mikrostruktur des Materials genau wie beabsichtigt umgewandelt wird, wodurch die gewünschte Härte, Duktilität oder Spannungsentlastung erzielt wird. Wiederholbarkeit ist ein wichtiges Ergebnis; das erste bearbeitete Teil wird die gleichen Eigenschaften wie das letzte haben.

Fortschrittliche Systeme können auch eine regenerative Kühlung integrieren, die nicht nur die Abkühlrate steuert, sondern auch die Energieeffizienz durch die Rückgewinnung von Wärme verbessert.

Verständnis der inhärenten Kompromisse

Obwohl die Präzision der Vakuumofentechnologie unglaublich leistungsfähig ist, bringt sie Überlegungen mit sich, die jeder Benutzer abwägen muss.

Komplexität vs. Leistungsfähigkeit

Die fortschrittlichen programmierbaren Steuerungen und mehrstufigen Vakuumsysteme, die eine solch hohe Präzision ermöglichen, führen auch zu betrieblicher Komplexität. Um optimale Ergebnisse zu erzielen, sind qualifizierte Bediener erforderlich, die Prozessrezepte entwickeln und feinabstimmen können.

Kosten der Reinheit

Höhere Vakuumgrade bieten eine reinere Verarbeitungsumgebung, gehen jedoch mit erheblichen Kosten einher. Die für Ultrahochvakuum erforderlichen Pumpen sind in der Anschaffung, im Betrieb und in der Wartung teurer als einfache mechanische Pumpen. Der Vakuumgrad muss auf den tatsächlichen Bedarf des Materials abgestimmt werden.

Wartung und Betriebszeit

Ein Vakuumofen ist ein komplexes System aus Dichtungen, Pumpen und Sensoren. Die Aufrechterhaltung der Integrität der Vakuumkammer ist von entscheidender Bedeutung. Regelmäßige Wartungspläne sind unabdingbar, um Lecks zu verhindern und sicherzustellen, dass das System den Spezifikationen entspricht, was eine laufende betriebliche Verpflichtung darstellt.

Die richtige Wahl für Ihre Anwendung treffen

Die richtige Ofenkonfiguration hängt vollständig von Ihrem Endziel ab. Nutzen Sie dies als Leitfaden, um Ihre Anforderungen zu fokussieren.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Vermeidung von Kontamination liegt (z. B. Halbleiter, medizinische Implantate): Priorisieren Sie ein System mit mehrstufigen Diffusions- oder Turbomolekularpumpen, die in der Lage sind, Ultrahochvakuumwerte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer mechanischer Eigenschaften liegt (z. B. Luftfahrtlegierungen, Werkzeugstahl): Betonen Sie einen Ofen mit einem hochentwickelten programmierbaren Steuerungssystem, das eine granulare Steuerung der Auf- und Abkühlraten bietet.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, wiederholbaren Produktion liegt: Achten Sie auf ein System, das eine gute Vakuumleistung mit energieeffizienten Merkmalen wie überlegener Isolierung, Frequenzumrichtern und regenerativer Kühlung kombiniert, um die Betriebskosten zu kontrollieren.

Indem Sie verstehen, wie diese Systeme Steuerung, Atmosphäre und Wärmemanagement integrieren, können Sie zuversichtlich die Technologie auswählen und bedienen, um perfekt genaue Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | So wird Genauigkeit gewährleistet |

|---|---|

| Temperaturkontrolle | Verwendet programmierbare Systeme und hochwertige Isolierung für gleichmäßiges Heizen und exakte Temperaturregelung. |

| Vakuumatmosphäre | Verhindert Oxidation und Entkohlung durch mehrstufige Pumpen und sorgt so für eine saubere, inerte Umgebung. |

| Auf- und Abkühlzyklus | Ermöglicht präzise Kontrolle über die Raten für konsistente Materialeigenschaften und Wiederholbarkeit. |

Bereit, Ihre Wärmebehandlungsprozesse mit Präzision und Zuverlässigkeit zu verbessern? Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Luft- und Raumfahrt, bei Halbleitern oder in der Serienfertigung tätig sind, wir können Ihnen helfen, genaue, wiederholbare Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem spezifischen Anwendungsfall zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität