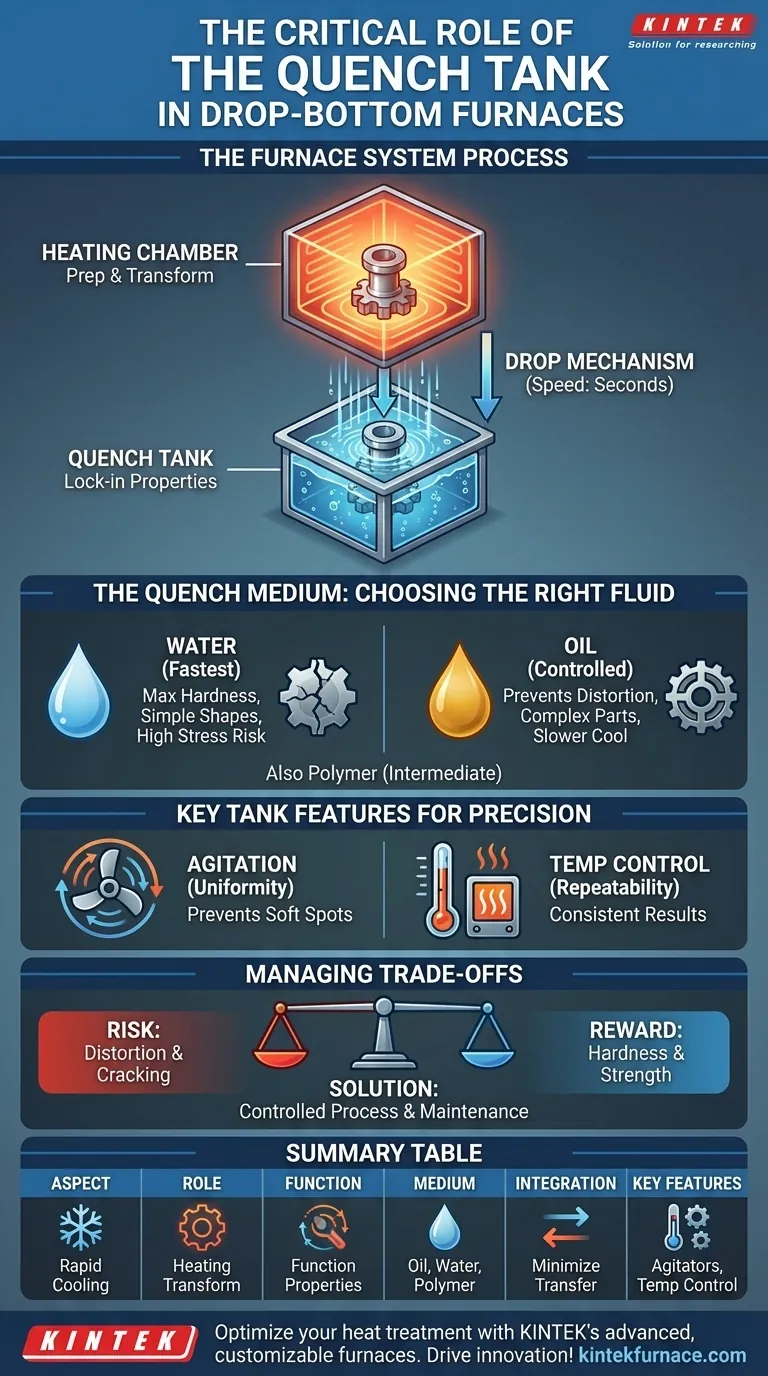

In einem Hubboden-Abschreckofen ist der Abschreckbehälter der Ort, an dem die Materialumwandlung fixiert wird. Direkt unterhalb der Heizkammer positioniert, dient er dazu, ein Abschreckmedium – typischerweise Öl, Wasser oder ein Polymer – zu halten, das die erhitzten Bauteile schnell und gleichmäßig abkühlt. Diese extrem schnelle Abkühlung, die durch den „Fall“-Mechanismus ermöglicht wird, ist der entscheidende Schritt, der die endgültige Härte, Festigkeit und innere Struktur des Materials bestimmt.

Die wahre Rolle des Abschreckbehälters geht über das bloße Abkühlen hinaus. Seine enge Integration in das Hubboden-Design des Ofens ist darauf ausgelegt, die Übertragungszeit zwischen Erhitzen und Abkühlen zu minimieren, was für die Erzielung der spezifischen metallurgischen Eigenschaften, die für Hochleistungskomponenten erforderlich sind, unerlässlich ist.

Wie das Ofensystem seine Ergebnisse erzielt

Ein Hubbodenofen ist nicht nur eine Sammlung von Teilen; er ist ein hochintegriertes System, das auf Geschwindigkeit und Präzision ausgelegt ist. Die Funktion des Abschreckbehälters ist nur im Kontext des gesamten Prozesses zu verstehen.

Die Heizkammer: Die Bühne bereiten

Der Prozess beginnt in der Heizkammer. Hier werden die Komponenten auf eine präzise Temperatur erhitzt und für eine bestimmte Dauer „eingeweicht“. Diese Phase verändert die innere Kristallstruktur des Materials und bereitet es auf das Abschrecken vor.

Der Hubboden-Mechanismus: Der Schlüssel zur Geschwindigkeit

Sobald das Einweichen abgeschlossen ist, öffnet sich der Boden des Ofens, und die gesamte Charge fällt innerhalb von Sekunden. Dieser schnelle Transfer ist der wichtigste Vorteil dieses Ofentyps. Er minimiert die Zeit, in der das heiße Bauteil der Luft ausgesetzt ist, und verhindert unerwünschte Abkühlung und Oxidation, die das Endergebnis beeinträchtigen könnten.

Der Abschreckbehälter: Die Eigenschaften fixieren

Die heiße Charge wird sofort in den Abschreckbehälter getaucht. Der plötzliche und drastische Temperaturabfall zwingt die innere Struktur des Materials in einen neuen, gehärteten Zustand (wie Martensit in Stahl). Die Geschwindigkeit und Gleichmäßigkeit dieses Abschreckens bestimmen direkt die endgültigen mechanischen Eigenschaften, wie Härte und Zugfestigkeit.

Die entscheidende Rolle des Abschreckmediums

Die Flüssigkeit im Behälter ist kein nachträglicher Einfall; sie ist eine sorgfältig ausgewählte technische Flüssigkeit. Die Wahl des Mediums und dessen Handhabung sind ebenso wichtig wie die Ofentemperatur.

Wasser: Das schnellste Abschrecken

Wasser bietet die schnellstmögliche Abkühlgeschwindigkeit. Es ist hochwirksam, um maximale Härte in einfachen Kohlenstoffstählen und Legierungen zu erzielen, die weniger anfällig für Rissbildung sind. Seine Intensität kann jedoch hohe innere Spannungen verursachen.

Öl: Ein kontrollierteres Abschrecken

Öl kühlt Teile langsamer ab als Wasser. Dieses „sanftere“ Abschrecken ist unerlässlich, um Verformungen und Rissbildung bei Bauteilen mit komplexen Geometrien, scharfen Ecken oder hoher Härtbarkeit zu verhindern. Es reduziert das Risiko eines Thermoschocks.

Rühren und Temperaturkontrolle

Ein effektiver Abschreckbehälter ist kein statischer Pool. Er enthält fast immer Rührer (Propeller oder Pumpen), um das Medium zu zirkulieren. Dies gewährleistet eine gleichmäßige Abkühlung auf allen Oberflächen des Teils und verhindert weiche Stellen. Die Temperatur des Abschreckmediums selbst wird ebenfalls kontrolliert, um sicherzustellen, dass der Prozess Charge für Charge wiederholbar ist.

Die Kompromisse verstehen

Der schnelle Abschreckprozess ist zwar hochwirksam, birgt jedoch inhärente Risiken, die gemanagt werden müssen.

Risiko von Verzug und Rissbildung

Die größte Herausforderung beim Abschrecken ist das Management von thermischen Spannungen. Dieselbe schnelle Abkühlung, die Härte erzeugt, kann auch dazu führen, dass sich Teile verziehen, verformen oder sogar reißen, wenn der Prozess nicht perfekt kontrolliert wird. Deshalb ist die Wahl des richtigen Abschreckmediums so entscheidend.

Mediumabbau und Wartung

Abschreckmedien, insbesondere Öl, zersetzen sich mit der Zeit. Verunreinigungen durch Wasser, Ruß oder Zunder können die Abkühlgeschwindigkeit drastisch verändern und zu inkonsistenten Ergebnissen führen. Regelmäßige Tests und Wartung des Abschreckmediums sind für jeden qualitätskontrollierten Wärmebehandlungsvorgang unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration Ihres Abschreckprozesses sollte auf das spezifische Ergebnis zugeschnitten sein, das Sie für Ihre Komponenten benötigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einfachen Formen liegt: Ein schnelles, gerührtes Wasserabschrecken ist oft der direkteste Weg.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verzug bei komplexen Teilen liegt: Ein kontrolliertes Ölabschrecken mit geregelter Temperatur und Rührung ist die Standardwahl, um den Thermoschock zu mindern.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für kritische Komponenten liegt: Sie müssen die Temperatur, den Rührgrad und den chemischen Zustand des Abschreckmediums präzise steuern.

Letztendlich ist der Abschreckbehälter kein passiver Behälter; er ist ein aktives und entscheidendes Werkzeug zur Steuerung der endgültigen Leistung Ihrer wärmebehandelten Komponenten.

Zusammenfassungstabelle:

| Aspekt | Rolle des Abschreckbehälters |

|---|---|

| Funktion | Kühlt erhitzte Komponenten schnell ab, um Materialeigenschaften wie Härte und Festigkeit zu fixieren. |

| Medium | Enthält Abschreckflüssigkeiten (Öl, Wasser, Polymer) für kontrollierte Abkühlgeschwindigkeiten. |

| Integration | Minimiert die Übertragungszeit mit dem Hubboden-Mechanismus, um Oxidation zu verhindern und Gleichmäßigkeit zu gewährleisten. |

| Hauptmerkmale | Umfasst Rührer und Temperaturregelung für wiederholbare, konsistente Ergebnisse. |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Zuverlässigkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Materialleistung in Ihrem Labor steigern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion