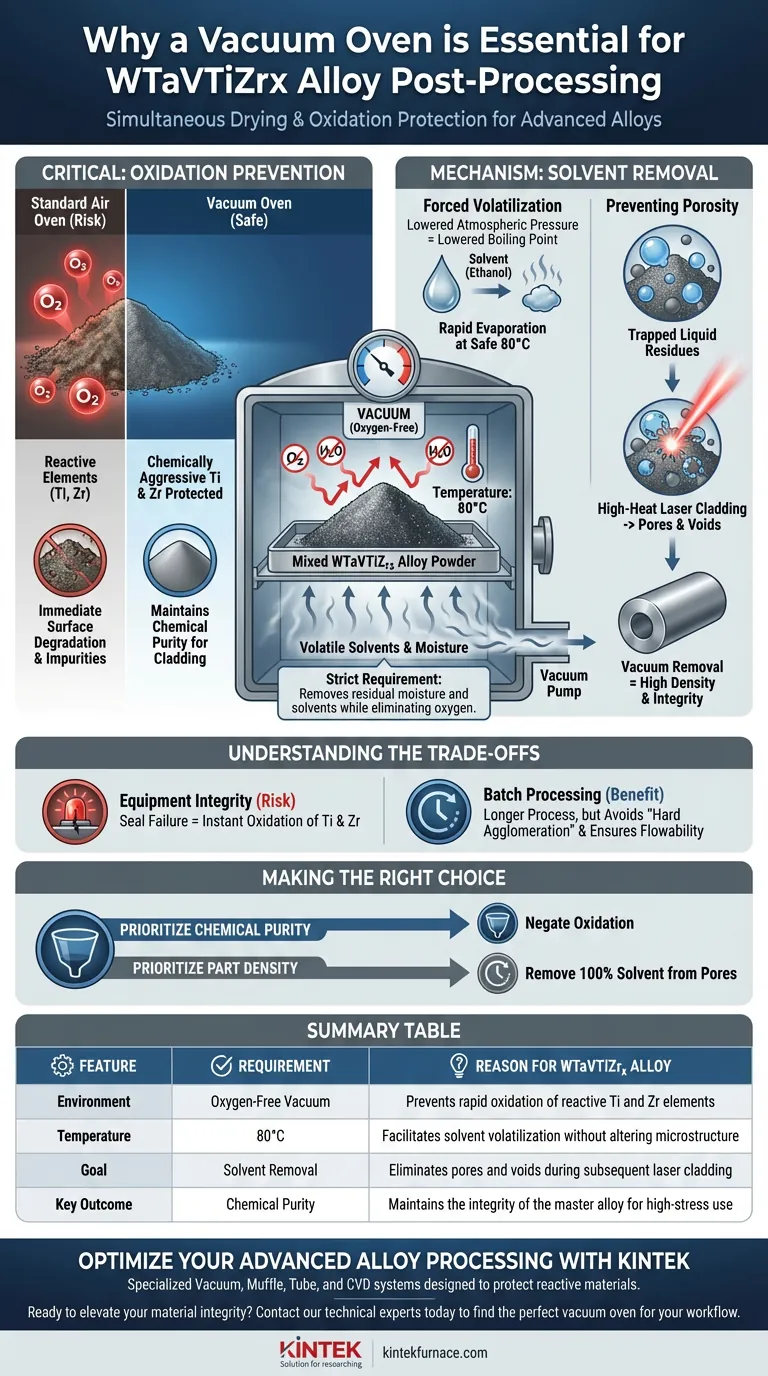

Ein Vakuumofen ist unbedingt erforderlich für die Nachbearbeitung von gemischten WTaVTiZrx-Legierungspulvern, um das Material gleichzeitig zu trocknen und seine chemische Zusammensetzung zu schützen. Dieser Prozess nutzt eine Temperatur von 80 °C, um Restfeuchtigkeit und Lösungsmittel gründlich zu entfernen und gleichzeitig die Anwesenheit von Sauerstoff zu eliminieren. Diese sauerstofffreie Umgebung ist die einzig sichere Methode, das Pulver zu erhitzen, da sie verhindert, dass die hochaktiven Titan (Ti) und Zirkonium (Zr) Komponenten während der Trocknungsphase oxidieren.

Die Vakuumumgebung erleichtert die schnelle Verflüchtigung von Lösungsmitteln bei sicheren Temperaturen und stellt sicher, dass die Legierung frei von Oxiden und Feuchtigkeit bleibt, die ansonsten nachfolgende Laserauftragschweißanwendungen beeinträchtigen würden.

Die entscheidende Rolle der Oxidationsverhinderung

Schutz hochreaktiver Elemente

Die WTaVTiZrx-Legierung enthält Titan (Ti) und Zirkonium (Zr), beides chemisch aggressive Metalle.

Diese Elemente neigen bei Hitzeeinwirkung in Gegenwart von Luft zu schneller Oxidation. Selbst bei der relativ niedrigen Trocknungstemperatur von 80 °C würde die Verarbeitung dieser Pulver in einem herkömmlichen Luftofen zu sofortiger Oberflächenschädigung führen.

Gewährleistung chemischer Reinheit für das Auftragschweißen

Das Hauptziel der Nachbearbeitungsphase ist die Vorbereitung der "Masterlegierung" für das Schmelzen oder Laserauftragschweißen.

Wenn das Pulver während des Trocknens oxidiert, werden diese Verunreinigungen zu permanenten Einschlüssen in der endgültigen Metallmatrix. Durch die Verwendung eines Vakuums wird die extreme chemische Reinheit aufrechterhalten, die für die Legierung erforderlich ist, um in Hochspannungsanwendungen wie vorgesehen zu funktionieren.

Mechanismen der Lösungsmittelentfernung

Erzwungene Verflüchtigung bei niedrigen Temperaturen

Die Vakuumtrocknung funktioniert durch Senkung des atmosphärischen Drucks um das Pulver herum.

Diese Druckreduzierung senkt den Siedepunkt von Restlösungsmitteln (wie Ethanol) und Wasser erheblich. Sie zwingt diese Flüssigkeiten, schnell zu verdampfen (sich zu verflüchtigen), ohne extreme Temperaturen zu benötigen, die die Mikrostruktur des Pulvers verändern könnten.

Verhinderung von Porosität und Defekten

Flüssige Rückstände, die in den Poren des Pulvers eingeschlossen sind, können bei nachfolgenden Sinter- oder Schmelzschritten verheerende Folgen haben.

Wenn Lösungsmittel im Pulver verbleiben, dehnen sie sich während des Hochtemperatur-Laserauftragschweißprozesses schnell zu Gas aus und erzeugen Poren oder Hohlräume in der endgültigen Probe. Der Vakuumofen gewährleistet eine tiefe, vollständige Entfernung dieser flüchtigen organischen Verbindungen und sichert so die hohe Dichte und Integrität des Endprodukts.

Verständnis der Kompromisse

Geräteintegrität ist von größter Bedeutung

Die Wirksamkeit dieses Prozesses hängt vollständig von der Qualität der Vakuumdichtung ab.

Wenn die Vakuumpumpe ausfällt oder die Dichtung bricht, während der Ofen bei 80 °C läuft, wird der plötzliche Lufteinbruch das erhitzte Ti und Zr schneller oxidieren, als wenn sie bei Raumtemperatur wären. Eine kontinuierliche Überwachung des Druckniveaus ist erforderlich, um den Verderb der Charge zu verhindern.

Chargenverarbeitungszeit

Die Vakuumtrocknung ist ein diffusionskontrollierter Prozess, der länger dauern kann als die Konvektionstrocknung bei hoher Hitze.

Obwohl sie langsamer ist, vermeidet sie die "harte Agglomeration" von Partikeln, die oft durch schnelle Trocknung bei hoher Temperatur verursacht wird. Der Versuch, diesen Prozess mit höherer Hitze zu beschleunigen, birgt das Risiko, die Fließfähigkeit und Packungsdichte des Pulvers zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer WTaVTiZrx-Legierung zu maximieren, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Verarbeitungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Aufrechterhaltung eines tiefen Vakuums, um die Oxidation der Titan- und Zirkoniumanteile absolut zu negieren.

- Wenn Ihr Hauptaugenmerk auf der Teilchendichte liegt: Stellen Sie sicher, dass der Trocknungszyklus ausreichend lang ist, um 100 % des Lösungsmittels aus den Pulverporen zu entfernen und gasinduzierte Hohlräume während des Auftragsschweißens zu verhindern.

Durch die Isolierung Ihrer reaktiven Pulver von Sauerstoff und gleichzeitiges Austreiben von Lösungsmitteln sichern Sie die grundlegende Integrität, die für die Herstellung fortschrittlicher Legierungen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Grund für WTaVTiZrx-Legierung |

|---|---|---|

| Umgebung | Sauerstofffreies Vakuum | Verhindert schnelle Oxidation reaktiver Ti- und Zr-Elemente |

| Temperatur | 80°C | Erleichtert die Lösungsmittelverflüchtigung, ohne die Mikrostruktur zu verändern |

| Ziel | Lösungsmittelentfernung | Eliminiert Poren und Hohlräume während des nachfolgenden Laserauftragschweißens |

| Wichtigstes Ergebnis | Chemische Reinheit | Erhält die Integrität der Masterlegierung für den Einsatz unter hoher Belastung |

Optimieren Sie Ihre fortschrittliche Legierungsverarbeitung mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder Porosität Ihre Forschung beeinträchtigen. Gestützt auf Experten-F&E und Präzisionsfertigung bietet KINTEK spezialisierte Vakuum-, Muffel-, Rohr- und CVD-Systeme, die zum Schutz reaktiver Materialien wie WTaVTiZrx entwickelt wurden. Egal, ob Sie eine Standardlösung oder ein vollständig anpassbares System für Ihre einzigartigen Laboranforderungen benötigen, unsere Hochtemperaturöfen gewährleisten die chemische Reinheit, die Ihre Anwendungen erfordern.

Bereit, die Integrität Ihrer Materialien zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Vakuumofen für Ihren Arbeitsablauf zu finden.

Visuelle Anleitung

Referenzen

- Xiaoyu Ding, Jianhua Yao. Study on Microstructure and High Temperature Stability of WTaVTiZrx Refractory High Entropy Alloy Prepared by Laser Cladding. DOI: 10.3390/e26010073

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche industriellen Anwendungen haben Vakuumglühöfen? Erschließen Sie Materialperfektion für Ihre Branche

- Was ist die Funktion eines Halteofens bei der Wärmebehandlung von Stahlstangenbündeln? Materialzuverlässigkeit freischalten

- Warum ist Graphitmaterial für Vakuumofen-Vorrichtungen vorteilhaft? Steigern Sie Effizienz und Präzision

- Warum sind Vakuumschmelzöfen für die Luft- und Raumfahrt besonders wichtig? Gewährleistung der Materialreinheit für extreme Zuverlässigkeit

- Was ist der Zweck der Verwendung eines Vakuumofens für h-NCM(OH)2? Optimieren Sie Ihre Kathodenmaterialforschung

- Was ist die Hauptfunktion eines kleinen Vakuumofens? Ermöglichung einer hochreinen Wärmebehandlung für Edelmetalle

- Welche kritischen Prozessbedingungen bietet ein Hochvakuum-Hochtemperaturofen für Mn2AlB2? Beherrschung der MAB-Synthese

- Warum sind Inertgase in Vakuumöfen notwendig? Präzision in der Wärmebehandlung freisetzen