In der anspruchsvollen Umgebung eines Vakuumofens ist Graphit aufgrund seiner einzigartigen Kombination von Eigenschaften das überlegene Material für Vorrichtungen. Es behält seine Festigkeit bei extremen Temperaturen bei und erhöht sie sogar, ist außergewöhnlich leicht für schnellere und effizientere thermische Zyklen und kann leicht in komplexe Formen bearbeitet werden, um jede Komponente zu stützen.

Während Metalle unter extremer Hitze schwächer werden und sich verformen, wird Graphit stärker. Dieser grundlegende Unterschied macht es zu einer strategischen Wahl zur Verbesserung metallurgischer Ergebnisse, zur Reduzierung von Zykluszeiten und zur Senkung der Gesamtbetriebskosten bei der Vakuumwärmebehandlung.

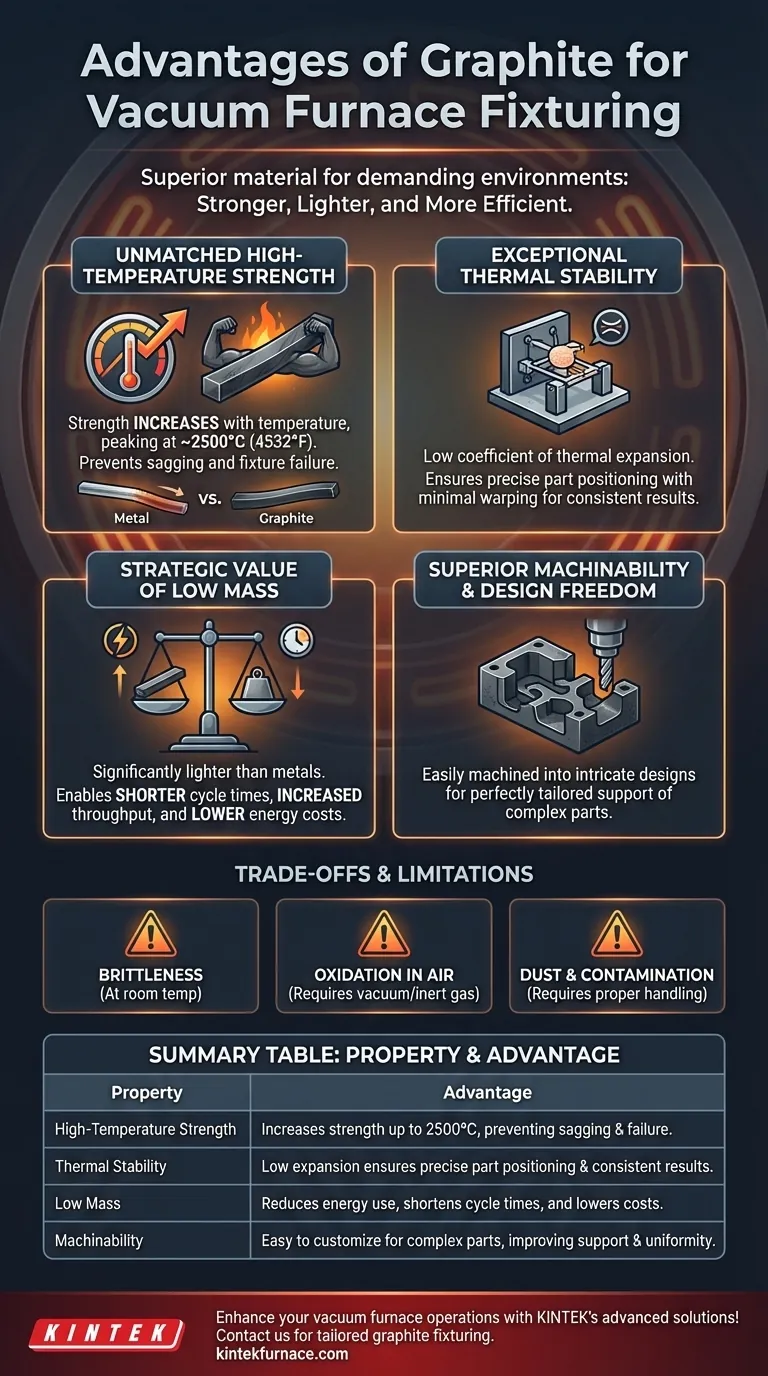

Die Kerneigenschaften, die den Vorteil von Graphit ausmachen

Um zu verstehen, warum Graphit in dieser Anwendung so dominant ist, müssen wir über seine einfache Hitzebeständigkeit hinausblicken. Sein Wert ergibt sich aus einer Synergie thermischer, mechanischer und physikalischer Eigenschaften, die perfekt für eine Vakuumumgebung geeignet sind.

Unübertroffene Hochtemperaturfestigkeit

Im Gegensatz zu Metallen, die ihre Zugfestigkeit mit zunehmender Hitze verlieren, zeigt Graphit ein kontraintuitives Verhalten. Seine Festigkeit nimmt tatsächlich mit der Temperatur zu und erreicht ihren Höhepunkt bei etwa 2500 °C (4532 °F).

Das bedeutet, dass eine Vorrichtung, die auf dem Werkstattboden stark ist, bei der prozesskritischen Spitzentemperatur im Ofen noch stärker und zuverlässiger ist. Dies verhindert Durchhängen, Verformung und Vorrichtungsversagen.

Außergewöhnliche thermische Stabilität

Graphit hat einen sehr niedrigen Wärmeausdehnungskoeffizienten. Es dehnt sich bei schnellem Erhitzen und Abkühlen kaum aus oder zieht sich zusammen.

Diese Stabilität ist entscheidend für Präzisionsarbeiten. Sie stellt sicher, dass die Vorrichtung das Werkstück in der exakt gewünschten Position hält, ohne Spannungen oder Verformungen zu verursachen, was zu konsistenteren und vorhersehbareren metallurgischen Ergebnissen führt.

Der strategische Wert geringer Masse

Graphit ist deutlich leichter als die Hochtemperatur-Metalllegierungen, die oft für Vorrichtungen verwendet werden, wie Molybdän oder Nickel-Chrom.

Diese geringe Masse wirkt sich direkt auf Ihr Endergebnis aus. Es wird weniger Energie benötigt, um die Vorrichtung selbst zu erhitzen, und sie kühlt schneller ab. Dies führt direkt zu kürzeren Zykluszeiten, erhöhtem Ofendurchsatz und geringeren Energiekosten.

Überlegene Bearbeitbarkeit und Designfreiheit

Graphit ist relativ weich und kann schnell und kostengünstig zu komplizierten und kundenspezifischen Designs bearbeitet werden.

Dies ermöglicht die Herstellung von Vorrichtungen, die perfekt auf die Unterstützung komplexer oder empfindlicher Teile zugeschnitten sind, um eine gleichmäßige Erwärmung zu gewährleisten und Verformungen zu verhindern. Die Fähigkeit, kundenspezifische Vorrichtungen schnell zu prototypisieren und herzustellen, ist ein erheblicher Vorteil gegenüber schwer zu bearbeitenden Metalllegierungen.

Verständnis der Kompromisse und Einschränkungen

Obwohl Graphit sehr vorteilhaft ist, ist es nicht ohne betriebliche Überlegungen. Die Anerkennung dieser Einschränkungen ist der Schlüssel zu seinem erfolgreichen Einsatz.

Sprödigkeit bei Raumtemperatur

Obwohl Graphit im heißen Zustand unglaublich stark ist, kann es bei Raumtemperatur spröde sein. Vorrichtungen müssen vorsichtig gehandhabt werden, um Absplitterungen oder katastrophale Ausfälle durch Herunterfallen oder Anschlagen zu vermeiden.

Oxidation an der Luft

Die Vorteile von Graphit werden in einer Vakuum- oder Inertgasatmosphäre realisiert. Beim Erhitzen in Gegenwart von Sauerstoff wird Graphit schnell oxidieren (wegbrennen), was zu einer Degradation und einem Versagen der Vorrichtung führt.

Potenzial für Staub und Kontamination

Bearbeitung und Handhabung können feinen Graphitstaub erzeugen. Angemessene Sauberkeits- und Reinigungsprotokolle sind unerlässlich, um zu verhindern, dass dieser Staub empfindliche Komponenten kontaminiert, insbesondere in Reinraum- oder Luft- und Raumfahrtanwendungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl von Graphit ist eine strategische Entscheidung, die mit Ihren primären Verarbeitungszielen übereinstimmen sollte.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Effizienz liegt: Die geringe Masse von Graphit ist sein größter Vorteil, da sie schnellere Heiz- und Kühlzyklen ermöglicht, die direkt die Energiekosten senken und die Ofenkapazität erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung komplexer oder empfindlicher Teile liegt: Die überlegene Bearbeitbarkeit und geringe Wärmeausdehnung von Graphit ermöglichen kundenspezifische, stabile Vorrichtungen, die eine Teiledeformation verhindern.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen (>1200 °C) liegt: Die einzigartige Fähigkeit von Graphit, mit Hitze stärker zu werden, macht es zur einzig zuverlässigen und kostengünstigen Wahl, wo Metallvorrichtungen versagen würden.

Letztendlich ist die Wahl von Graphitvorrichtungen eine Investition in Prozesskontrolle, Effizienz und konsistente, qualitativ hochwertige Ergebnisse.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil bei Vakuumofen-Vorrichtungen |

|---|---|

| Hochtemperaturfestigkeit | Erhöht die Festigkeit bis zu 2500 °C, verhindert Durchhängen und Versagen |

| Thermische Stabilität | Geringe Ausdehnung gewährleistet präzise Teilepositionierung und konsistente Ergebnisse |

| Geringe Masse | Reduziert den Energieverbrauch, verkürzt die Zykluszeiten und senkt die Kosten |

| Bearbeitbarkeit | Einfach an komplexe Teile anzupassen, verbessert die Unterstützung und Gleichmäßigkeit |

Verbessern Sie Ihre Vakuumofen-Operationen mit den fortschrittlichen Lösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Graphitvorrichtungen und Ofentechnologien Ihre Effizienz und Präzision steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen