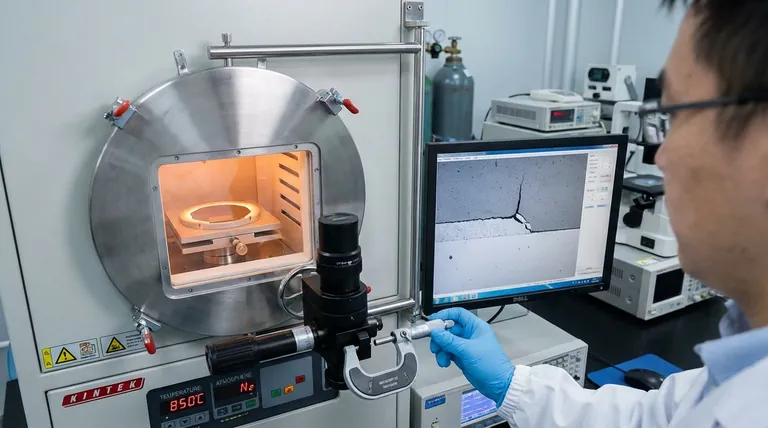

Ein Probenträger mit Heizfunktion ist erforderlich, um die thermischen Stressumgebungen, denen Geräte im tatsächlichen Betrieb ausgesetzt sind, genau zu simulieren. Diese Ausrüstung ermöglicht es Forschern, die Lücke zwischen statischer Materialanalyse und den dynamischen physikalischen Realitäten von Betriebsbedingungen zu schließen.

Der Hauptgrund für die Verwendung eines Heizträgers ist der Unterschied im Wärmeausdehnungskoeffizienten (CTE) zwischen Silizium und Siliziumdioxid. Das Erhitzen ermöglicht die direkte Echtzeitbeobachtung, wie dieser Unterschied die Atomwanderung und Rissausbreitung antreibt, was für die hochriskante Zuverlässigkeitstechnik von entscheidender Bedeutung ist.

Die Mechanik des thermischen Stresses

Aufdeckung des CTE-Mismatches

Silizium (Si) und Siliziumdioxid (SiO2) dehnen sich bei Hitzeeinwirkung unterschiedlich aus. Dieser Unterschied wird als Unterschied im Wärmeausdehnungskoeffizienten (CTE) bezeichnet.

Bei Raumtemperatur mögen diese Materialien stabil erscheinen. Wenn jedoch die Temperatur steigt, erzeugen die unterschiedlichen Ausdehnungsraten erhebliche innere Spannungen an der Grenzfläche, an der die beiden Materialien aufeinandertreffen.

Nachbildung von Serviceumgebungen

Geräte arbeiten oft in Umgebungen mit schwankenden Temperaturen, insbesondere in Luft- und Raumfahrtanwendungen.

Ein Standard-Mikroskoptisch kann diese Bedingungen nicht nachbilden. Ein In-situ-Heizträger oder ein Hochtemperatur-Ofensystem ist notwendig, um die spezifischen thermischen Lasten nachzuahmen, denen das Gerät während seiner Lebensdauer ausgesetzt sein wird.

Echtzeitbeobachtung von Ausfällen

Überwachung physikalischer Verformungen

Statische "Vorher-Nachher"-Bilder reichen oft nicht aus, um Ausfälle zu verstehen.

Mit einem Heizträger können Forscher Echtzeitbeobachtungen durchführen. Dies ermöglicht es ihnen, genau aufzuzeichnen, wann und wie die physikalische Verformung beginnt, wenn die Temperatur steigt.

Verfolgung der Rissausbreitung

Eines der kritischsten Ausfallmodi an Si/SiO2-Grenzflächen ist die Rissbildung.

Heizträger ermöglichen es Wissenschaftlern, die Rissausbreitung zu beobachten, während sie geschieht. Durch die Korrelation der Temperatur mit dem Wachstum des Risses können Forscher die genauen thermischen Schwellenwerte ermitteln, die die Integrität des Geräts gefährden.

Beobachtung der Atomwanderung

Thermischer Stress verursacht nicht nur makroskopische Risse; er wirkt sich auf Material auf atomarer Ebene aus.

Hohe Temperaturen können eine Atomwanderung auslösen, bei der sich Atome innerhalb des Gitters bewegen und neu anordnen. Dieser Prozess verändert die elektronischen und mechanischen Eigenschaften des Geräts und führt oft zu Instabilität.

Verständnis der betrieblichen Kompromisse

Die Notwendigkeit von Präzision

Obwohl Heizträger kritische Daten liefern, führen sie zu erheblicher Komplexität im Testprozess.

Die Gültigkeit der Daten hängt vollständig von der präzisen Temperaturregelung ab. Ungenaue thermische Regelung kann zu irreführenden Daten über die Fehlerpunkte des Materials führen.

Simulation vs. Realität

Ein In-situ-Träger simuliert die thermische Umgebung, ist aber eine kontrollierte Annäherung.

Forscher müssen das Heizprofil sorgfältig kalibrieren, um sicherzustellen, dass es die tatsächliche Serviceumgebung (z. B. schnelle thermische Zyklen in der Luft- und Raumfahrt) und nicht nur eine stetige Erwärmung widerspiegelt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Heizträger für Ihr spezifisches Projekt notwendig ist, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Struktur-Analyse liegt: Ein Standard-Tisch bei Raumtemperatur reicht aus, um Geometrie und statische Defekte zu beobachten.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit in extremen Umgebungen liegt: Ein Heizträger ist zwingend erforderlich, um durch CTE-Mismatch verursachte spannungsinduzierte Ausfälle zu beobachten.

Für Anwendungen, bei denen die Stabilität des Geräts nicht verhandelbar ist, ist das Verständnis des dynamischen thermischen Verhaltens der Si/SiO2-Grenzfläche der einzige Weg, um eine langfristige Leistung zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Si/SiO2-Grenzfläche | Forschungsnutzen |

|---|---|---|

| CTE-Mismatch | Erzeugt innere Spannungen zwischen den Schichten | Identifiziert strukturelle Schwachstellen |

| Thermische Zyklen | Löst Atomwanderung & Verformung aus | Bildet reale Lebensdauer nach |

| In-situ-Heizung | Ermöglicht die Echtzeitverfolgung der Rissausbreitung | Bestimmt genaue Fehlergrenzwerte |

| Präzisionssteuerung | Sorgt für wiederholbare thermische Profile | Erhöht die Zuverlässigkeit der Datenanalyse |

Erweitern Sie Ihre Grenzflächenforschung mit KINTEK

Lassen Sie nicht zu, dass statische Analysen Ihr Verständnis von Materialversagen einschränken. KINTEKs Hochpräzisions-Heizsysteme ermöglichen es Ihnen, extreme Serviceumgebungen mit unübertroffener Genauigkeit zu simulieren.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Laböfen – alle vollständig an Ihre spezifischen Forschungsbedürfnisse anpassbar.

Bereit, die Lücke zwischen Simulation und Realität zu schließen? Kontaktieren Sie noch heute unser Ingenieurteam, um die perfekte thermische Lösung für Ihre Si/SiO2-Zuverlässigkeitsprüfung zu finden.

Referenzen

- W. Zhang, Yintang Yang. Research on Si/SiO2 Interfaces Characteristics Under Service Conditions. DOI: 10.3390/sym17010046

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist präzises Vorheizen in einem Industrieofen für RAP notwendig? Gewährleistung einer genauen Charakterisierung und Wiederverwertung

- Was sind die Vorteile der Verwendung von Magnetronsputteranlagen im Vergleich zu MBE? Skalierbare 2D-Transistorlösungen

- Welche Eigenschaften zeichnen ein ideales Abschreckmedium aus? Optimale Härte und Sicherheit bei der Wärmebehandlung erreichen

- Welche Energieverbrauchsfaktoren sind bei der Wahl zwischen getrennten oder kombinierten Entbinderungs- und Sinteröfen zu berücksichtigen? Optimieren Sie Ihre Prozesseffizienz

- Welche Rolle spielen Wasserbäder oder Öfen mit konstanter Temperatur im Sol-Gel-Prozess für Kohlenstoff-Aerogele? Beherrschen Sie die Kinetik

- Was ist die Funktion eines Ofens bei der Behandlung von CuAlMn-Legierungen? Perfekte mikrostrukturelle Homogenisierung erreichen

- Wie trägt ein industrieller Blast-Trockenofen zur kalziumbasierten Energiespeicherung bei? Gewährleistung von Stabilität & Ausbeute

- Wie hoch ist die Temperatur eines Sinterofens? Von 1100°C bis 2200°C+ für Ihr Material