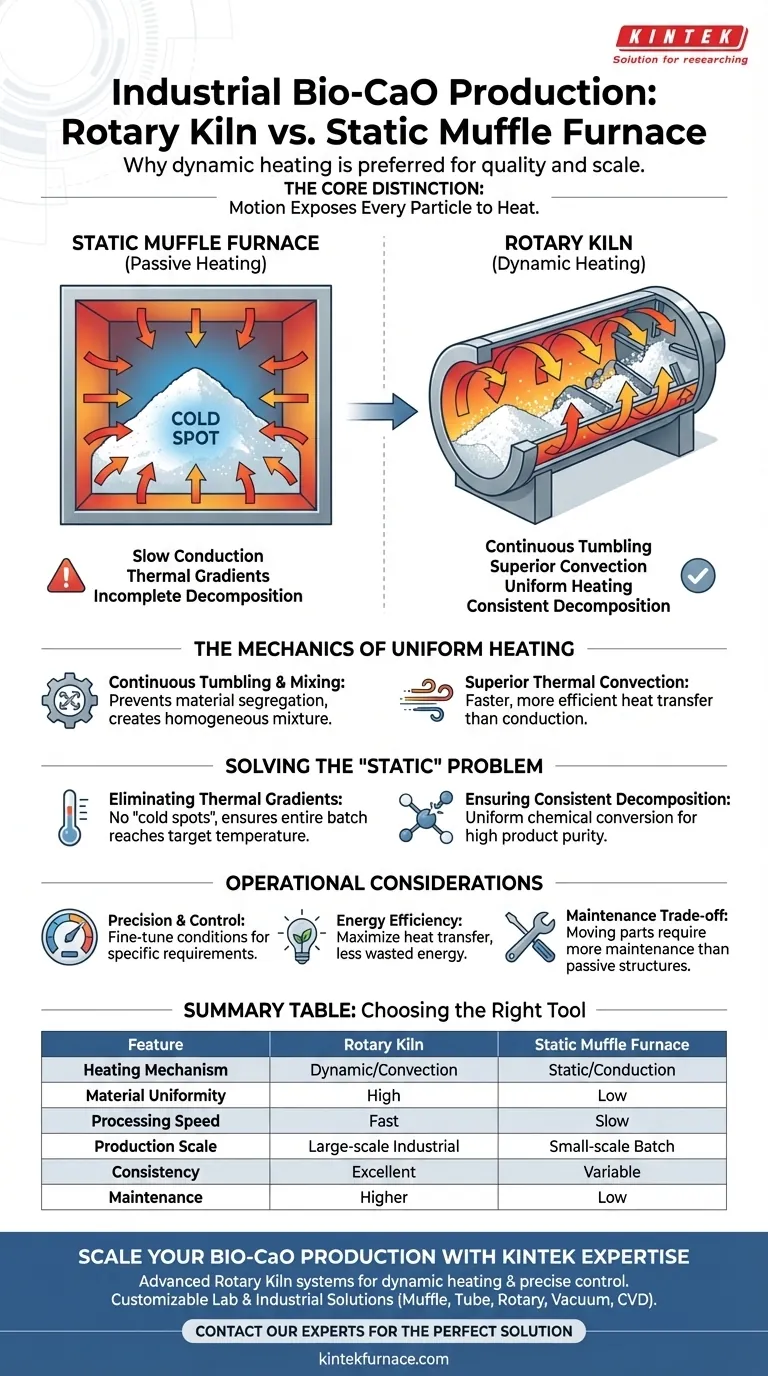

Ein Drehrohrofen ist die bevorzugte Wahl für die industrielle Produktion von Bio-Calciumoxid, hauptsächlich aufgrund seines dynamischen Heizmechanismus. Im Gegensatz zu einem statischen Muffelofen, in dem das Material stationär bleibt, nutzt ein Drehrohrofen ein rotierendes, geneigtes Design, um die Rohmaterialien kontinuierlich zu wälzen und zu mischen. Diese Bewegung erleichtert eine überlegene thermische Konvektion und Wärmeübertragung, wodurch sichergestellt wird, dass große Pulvermengen gleichmäßig erhitzt werden und eine unvollständige Zersetzung vermieden wird.

Der Hauptunterschied besteht darin, dass statische Öfen auf langsamer Wärmeleitung durch einen stationären Haufen beruhen, während Drehrohröfen physikalische Bewegung nutzen, um jedes Partikel der Wärmequelle auszusetzen. Dies gewährleistet den vollständigen chemischen Abbau, der für hochwertiges Bio-CaO erforderlich ist.

Die Mechanik der gleichmäßigen Erwärmung

Kontinuierliches Wälzen und Mischen

Das bestimmende Merkmal des Drehrohrofens ist seine rotierende, geneigte Röhrenstruktur. Dieses Design zwingt das Rohmaterial während des gesamten Prozesses in ständige Bewegung.

Anstatt in einer statischen Schicht zu ruhen, wird das Pulver kontinuierlich umgewälzt. Dieses dynamische Wälzen erzeugt eine homogene Mischung und verhindert eine Materialtrennung.

Überlegene thermische Konvektion

Da sich das Material ständig bewegt, wird die Wärme durch Konvektion und nicht nur durch Leitung übertragen. Dies führt zu einem wesentlich schnelleren und effizienteren Heizprozess im Vergleich zu statischen Geräten.

In einem statischen Muffelofen muss die Wärme langsam von der Außenseite des Haufens zur Mitte wandern. Der Drehrohrofen beseitigt diese Barriere, indem er ständig frisches Material der Wärmequelle aussetzt.

Lösung des „statischen“ Problems

Beseitigung von Temperaturgradienten

Ein wesentlicher Fehlerpunkt bei statischen Muffelöfen ist die ungleichmäßige Wärmeleitung. Bei der Verarbeitung großer industrieller Chargen erreichen die äußeren Schichten des Materials oft lange vor dem Zentrum die Zieltemperatur.

Dies führt zu „kalten Stellen“ innerhalb der Charge. Im Kontext von Bio-CaO führt dies zu einer unvollständigen Zersetzung, was zu einem chemisch inkonsistenten Produkt führt.

Gewährleistung einer konsistenten Zersetzung

Der Drehrohrofen löst effektiv das Problem der unvollständigen Kalzinierung. Indem sichergestellt wird, dass jedes Pulverkorn die gleichen thermischen Bedingungen erfährt, ist die chemische Umwandlung über die gesamte Charge hinweg gleichmäßig.

Diese Konsistenz ist entscheidend für industrielle Anwendungen, bei denen Produktreinheit und Zuverlässigkeit nicht verhandelbar sind.

Betriebliche Überlegungen und Effizienz

Präzision und Kontrolle

Über die Bewegung hinaus bieten moderne elektrische Drehrohröfen eine präzise Temperaturregelung. Sie halten ein konsistentes radiales Temperaturprofil aufrecht, was den Gesamteffekt der Behandlung verbessert.

Dies ermöglicht es dem Bediener, die Prozessbedingungen fein auf die spezifischen Anforderungen des produzierten Bio-Calciumoxids abzustimmen.

Energieeffizienz

Elektrische Drehrohröfen sind im Allgemeinen energieeffizienter als herkömmliche Verbrennungsmethoden. Durch die Maximierung der Wärmeübertragung durch Wälzen wird weniger Energie verschwendet, die versucht, statische Materialhaufen zu durchdringen.

Es ist jedoch wichtig zu beachten, dass dies mit einem Kompromiss bei der Komplexität verbunden ist. Ein Drehrohrofen verfügt über bewegliche mechanische Teile (Motoren, Getriebe, Dichtungen), die mehr Wartung erfordern als die passive Kastenstruktur eines Muffelofens.

Die richtige Wahl für Ihr Ziel

Obwohl der Drehrohrofen der Standard für die industrielle Produktion ist, hilft das Verständnis Ihrer spezifischen Prioritäten, die Entscheidung zu klären.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktgleichmäßigkeit liegt: Der Drehrohrofen ist unerlässlich, da seine Wälzbewegung die Temperaturgradienten beseitigt, die zu inkonsistenten chemischen Umwandlungen führen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen liegt: Die kontinuierliche, dynamische Natur des Drehrohrofens bewältigt Pulver-Massenladungen weitaus effektiver als die begrenzte Chargenkapazität statischer Öfen.

Der Drehrohrofen verwandelt die Kalzinierung von einem passiven Warten in einen aktiven, kontrollierten Prozess, der industrietaugliche Qualität garantiert.

Zusammenfassungstabelle:

| Merkmal | Drehrohrofen | Statischer Muffelofen |

|---|---|---|

| Heizmechanismus | Dynamisch (Wälzen/Konvektion) | Statisch (Leitung) |

| Materialgleichmäßigkeit | Hoch (Homogene Mischung) | Niedrig (Temperaturgradienten) |

| Verarbeitungsgeschwindigkeit | Schnell (Effiziente Wärmeübertragung) | Langsam (Passive Erwärmung) |

| Produktionsmaßstab | Großindustriell | Kleinchargig/Labor |

| Konsistenz | Ausgezeichnet (Keine kalten Stellen) | Variabel (Mögliche unvollständige Zersetzung) |

| Wartung | Höher (Mechanische Teile) | Niedrig (Passive Struktur) |

Skalieren Sie Ihre Bio-CaO-Produktion mit KINTEK-Expertise

Lassen Sie nicht zu, dass Temperaturgradienten die Reinheit Ihres Produkts beeinträchtigen. Die fortschrittlichen Drehrohröfen von KINTEK sind darauf ausgelegt, die dynamische Heizung und präzise Steuerung zu bieten, die für die Produktion von hochwertigem Bio-Calciumoxid erforderlich sind.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Labor- und industriellen Hochtemperaturlösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen.

Bereit, Ihren Kalzinierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten und die perfekte Ofenlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Suwanan Chuakham, Apipong Putkham. Scalable production of bio-calcium oxide via thermal decomposition of solid - hatchery waste in a laboratory-scale rotary kiln. DOI: 10.1038/s41598-024-84889-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist ein Drehrohrofen und was ist sein Hauptzweck? Entdecken Sie seine industrielle Wärmeverarbeitungskraft

- Was sind die Hauptvorteile eines Rotationsrohr-Sinterofens? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz

- Was sind einige industrielle Anwendungen von Drehrohrofen?

- Welche Arten von Reaktionen können in einem Drehrohrofen durchgeführt werden? Entdecken Sie vielseitige Lösungen für die thermische Verarbeitung

- Welche Arten von Materialien kann ein Drehrohrofen verarbeiten? Entsperren Sie vielseitige thermische Verarbeitung für Pulver und Schrott

- Welche Ausrüstungsvoraussetzungen gibt es für die CO2-Aktivierung? Optimieren Sie Ihre Rohr- und Drehrohröfen

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was ist der Zweck der Drehrohrretortenofen-Technologie? Erzielen Sie eine gleichmäßige Wärmebehandlung für Schüttgüter