Im Grunde ist ein Drehrohrofen ein hochgradig vielseitiger thermischer Reaktor, der eine breite Palette chemischer und physikalischer Umwandlungen ermöglichen kann. Die wichtigsten Reaktionstypen umfassen Kalzinierung, Sintern, thermische Desorption, Reduktionsröstung und Verbrennung. Diese Prozesse schließen sich nicht gegenseitig aus und laufen oft nacheinander im Ofen ab, um Rohmaterialien in ein gewünschtes Endprodukt umzuwandeln.

Ein Drehrohrofen versteht sich am besten nicht durch eine einzelne Reaktion, sondern durch seine Fähigkeit, eine Sequenz thermischer Umwandlungen mit außergewöhnlicher Gleichmäßigkeit auszuführen. Sein definierendes Merkmal – das kontinuierliche Wälzen des Materials – stellt sicher, dass jedes Partikel einer konsistenten Wärmebehandlung ausgesetzt wird, was der Schlüssel zur Herstellung eines homogenen, qualitativ hochwertigen Ergebnisses im industriellen Maßstab ist.

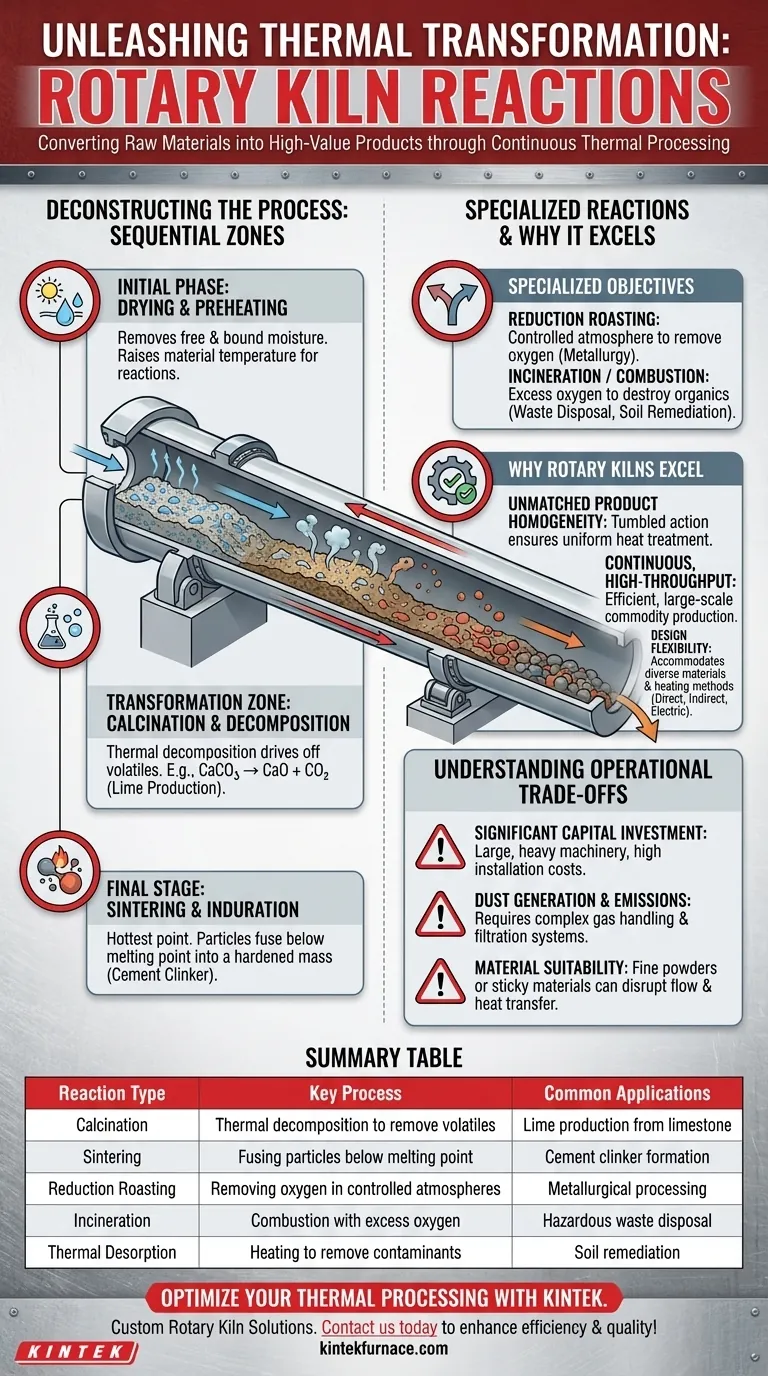

Dekonstruktion des thermischen Prozesses

Die Stärke eines Drehrohrofens liegt in seiner Fähigkeit, entlang seiner Länge unterschiedliche Temperaturzonen zu erzeugen, wodurch Materialien bei einem einzigen, kontinuierlichen Durchgang einer Reihe von Veränderungen unterzogen werden können.

Die Anfangsphase: Trocknung und Vorwärmung

Bevor irgendeine chemische Reaktion stattfinden kann, muss freies und gebundenes Wasser entfernt werden. Wenn das Material in den Ofen eintritt, ist die anfängliche Zone der Trocknung und der Erhöhung der Materialtemperatur gewidmet, bis der Punkt erreicht ist, an dem die Hauptreaktionen beginnen können.

Die Umwandlungszone: Kalzinierung und Zersetzung

Die Kalzinierung ist eine der häufigsten Reaktionen in einem Drehrohrofen. Es handelt sich um einen thermischen Zersetzungsprozess, bei dem eine flüchtige Komponente aus einem Feststoff ausgetrieben wird.

Ein klassisches Beispiel ist die Herstellung von Kalk aus Kalkstein, bei der hohe Hitze Kohlendioxid (CO2) aus Calciumcarbonat (CaCO3) austreibt, um Calciumoxid (CaO) zu erzeugen.

Die Endstufe: Sintern und Verfestigung

Das Sintern oder die Verfestigung findet am heißesten Punkt im Ofen statt. Bei diesem Prozess werden Materialien knapp unter ihren Schmelzpunkt erhitzt, wodurch einzelne Partikel miteinander zu einer einzigen, verfestigten Masse verschmelzen.

Dies ist die kritische Reaktion bei der Zementherstellung, bei der eine präzise Mischung von Rohmaterialien gesintert wird, um „Klinker“ zu bilden, die grundlegende Komponente von Zement.

Spezialisierte Reaktionen: Rösten und Verbrennung

Drehrohröfen werden auch für spezifischere chemische Ziele eingesetzt. Die Reduktionsröstung verwendet eine kontrollierte Atmosphäre, um Sauerstoff aus Metalloxiden zu entfernen, ein wichtiger Schritt in vielen metallurgischen Kreisläufen.

Umgekehrt nutzen die Verbrennung und die organische Verbrennung überschüssigen Sauerstoff, um organische Verbindungen vollständig zu zerstören, was Öfen für die Entsorgung gefährlicher Abfälle und die Bodensanierung unerlässlich macht.

Warum ein Drehrohrofen bei diesen Reaktionen hervorragend ist

Die Konstruktion eines Drehrohrofens ist einzigartig geeignet, um diese thermischen Aufgaben effizient und konsistent in großem Maßstab durchzuführen.

Unübertroffene Produkthomogenität

Die langsame, konstante Drehung des Ofenmantels wälzt das Materialbett kontinuierlich um. Diese Mischwirkung beseitigt Hotspots und stellt sicher, dass jedes Partikel demselben Temperaturprofil ausgesetzt ist, was zu einem hochuniformen und konsistenten Endprodukt führt.

Kontinuierliche Hochdurchsatzverarbeitung

Im Gegensatz zu Batch-Öfen arbeiten Drehrohröfen kontinuierlich. Rohmaterial wird ständig an einem Ende zugeführt, während das fertige Produkt am anderen Ende ausgetragen wird, was enorme Durchsatzraten ermöglicht, die für die Herstellung von Massengütern unerlässlich sind.

Konstruktions- und Prozessflexibilität

Öfen können so konstruiert werden, dass sie eine breite Palette von Materialien und Prozessanforderungen aufnehmen. Sie können direkt mit einer Flamme oder indirekt beheizt werden und nutzen sogar elektrische Heizung für spezielle Anwendungen in der Chemie- und Nichteisenmetallindustrie.

Verständnis der betrieblichen Kompromisse

Obwohl leistungsstark, ist ein Drehrohrofen nicht die universelle Lösung für jede thermische Verarbeitung. Das Verständnis seiner Einschränkungen ist entscheidend für die richtige Anwendung.

Erhebliche Investitionskosten

Drehrohröfen sind große, robuste Industriemaschinen. Die anfänglichen Investitionskosten zusammen mit den Kosten für Fundamentarbeiten und Installation sind erheblich und müssen durch eine Produktion mit hohem Volumen gerechtfertigt werden.

Stauberzeugung und Emissionskontrolle

Die Wälzbewegung, die die Homogenität gewährleistet, erzeugt zwangsläufig Staub. Daher benötigen alle Drehrohrofenanlagen hochentwickelte Gasbehandlungs- und Filtersysteme, um Partikel aufzufangen und Emissionen zu kontrollieren, was ihre Komplexität und Kosten erhöht.

Materialeignung

Der Prozess hängt davon ab, dass das Material korrekt fließt und wälzt. Extrem feine, leichte Pulver können in das Prozessgas mitgerissen werden, während klebrige oder viskose Materialien Klumpen und Beläge an der Ofenwand bilden können, was den Fluss und die Wärmeübertragung stört.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Prozesskonfiguration hängt vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines mineralischen Rohstoffs wie Kalk oder Zement liegt: Sie werden sich auf Kalzinierung und Sintern verlassen, um Rohmaterial chemisch und physikalisch in ein neues, verfestigtes Produkt umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Umweltsanierung liegt: Ihr Prozess wird sich auf thermische Desorption oder Verbrennung konzentrieren, um organische Schadstoffe in Böden oder Abfällen zuverlässig zu zerstören.

- Wenn Ihr Hauptaugenmerk auf der metallurgischen Verarbeitung liegt: Sie werden wahrscheinlich eine Reduktionsröstung in einer kontrollierten Atmosphäre verwenden, um Metalloxide für nachfolgende Schritte chemisch vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von leichten Bauzuschlagstoffen liegt: Sie werden eine schnelle Wärmeeinstellung und Verfestigung verwenden, um Materialien wie Ton oder Schiefer zu expandieren und zu härten.

Das Verständnis dieser grundlegenden Reaktionstypen ermöglicht es Ihnen, den Drehrohrofen nicht nur als Ausrüstungsteil, sondern als präzises Werkzeug zur Materialumwandlung zu nutzen.

Zusammenfassungstabelle:

| Reaktionstyp | Schlüsselprozess | Häufige Anwendungen |

|---|---|---|

| Kalzinierung | Thermische Zersetzung zur Entfernung von flüchtigen Bestandteilen | Kalkherstellung aus Kalkstein |

| Sintern | Verschmelzen von Partikeln unterhalb des Schmelzpunkts | Zementklinkerbildung |

| Reduktionsröstung | Entfernen von Sauerstoff in kontrollierten Atmosphären | Metallurgische Verarbeitung |

| Verbrennung | Verbrennung mit überschüssigem Sauerstoff | Entsorgung gefährlicher Abfälle |

| Thermische Desorption | Erhitzen zur Entfernung von Schadstoffen | Bodensanierung |

Sind Sie bereit, Ihre thermische Verarbeitung mit einer kundenspezifischen Drehrohrofenlösung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefanpassung ergänzt, um einzigartige experimentelle und industrielle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Produktqualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung