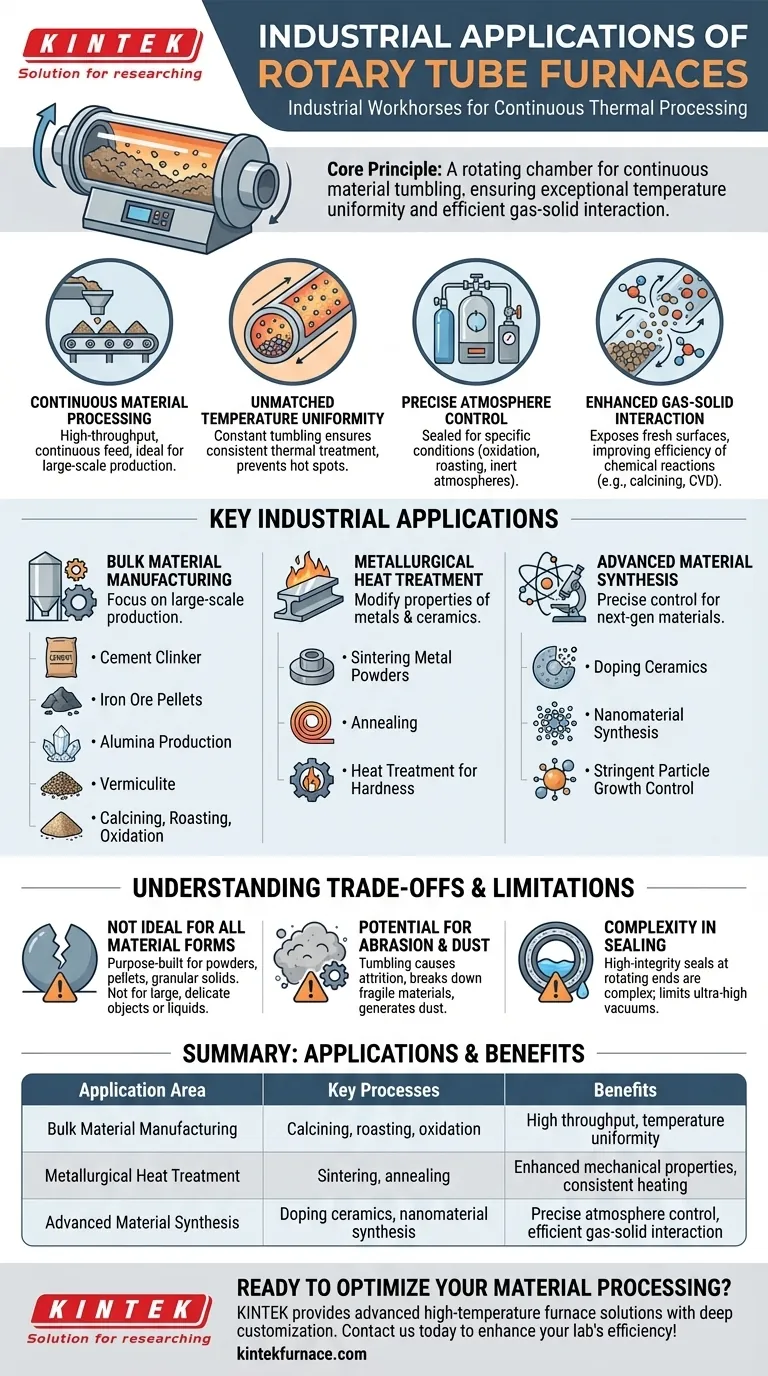

Im Grunde sind Drehrohrofen industrielle Arbeitstiere, die für die kontinuierliche thermische Behandlung von Pulvern, Granulaten und anderen Schüttgütern entwickelt wurden. Sie werden häufig zur Herstellung wesentlicher Materialien wie Zementklinker, Aluminiumoxid und Eisenerzpellets eingesetzt. Diese Öfen eignen sich hervorragend für Prozesse, die hohe Temperaturen und spezifische atmosphärische Bedingungen erfordern, wie Kalzinieren, Rösten und Oxidation, was sie für die Metallurgie, die chemische Produktion und die moderne Werkstoffwissenschaft unverzichtbar macht.

Der Schlüssel zum Verständnis des Wertes eines Drehrohrofens liegt in seinem einzigartigen Design: eine rotierende Kammer, die das Material kontinuierlich durchmischt. Diese einfache mechanische Aktion sorgt für eine außergewöhnliche Temperaturuniformität und eine effiziente Gas-Feststoff-Wechselwirkung, weshalb er für die Herstellung großer Mengen hochwertiger Materialien unverzichtbar geworden ist.

Das Kernprinzip: Warum Drehrohröfen überzeugen

Um die Anwendungen zu verstehen, muss man zunächst die grundlegenden Vorteile des Designs verstehen. Der Wert eines Drehrohrofens ergibt sich aus einigen wichtigen Betriebsmerkmalen, die stationäre Batch-Öfen nur schwer reproduzieren können.

Kontinuierliche Materialverarbeitung

Im Gegensatz zu einem Batch-Ofen, bei dem Material in diskreten Zyklen geladen und entladen wird, ermöglicht ein Drehrohrofen eine kontinuierliche Zufuhr. Dies macht ihn ideal für industrielle Umgebungen mit hohem Durchsatz, in denen eine konstante Produktion ein primärer wirtschaftlicher Faktor ist.

Unübertroffene Temperaturuniformität

Die ständige Rotation und Durchmischung des Materials stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt ist. Dies verhindert Hot Spots und garantiert eine hochkonsistente thermische Behandlung, was entscheidend für die Erzielung spezifischer Materialeigenschaften und die Sicherstellung der Produktqualität ist.

Präzise Atmosphärenkontrolle

Diese Öfen können abgedichtet werden, um eine spezifische Atmosphäre innerhalb des Rohres aufrechtzuerhalten. Dies ermöglicht Prozesse wie Oxidation (Einführung von Sauerstoff), Rösten in einer kontrollierten Atmosphäre oder das Durchführen von Reaktionen in einer inerten Atmosphäre, um unerwünschte chemische Veränderungen zu verhindern.

Verbesserte Gas-Feststoff-Wechselwirkung

Die Durchmischungsbewegung setzt ständig neue Oberflächen des Materials der umgebenden Atmosphäre aus. Dies verbessert die Effizienz chemischer Reaktionen dramatisch, wie z. B. beim Kalzinieren, bei dem flüchtige Bestandteile ausgetrieben werden, oder bei der Anwendung einer chemischen Gasphasenabscheidung (CVD).

Wichtige industrielle Anwendungen in der Praxis

Die einzigartigen Fähigkeiten von Drehrohrofen führen zu ihrer Verbreitung in einer Vielzahl von Branchen, von der Herstellung von Massengütern bis zur Synthese hochspezialisierter Materialien.

Herstellung von Massenmaterialien

Dies ist die häufigste Anwendung, die sich auf die großtechnische Produktion konzentriert. Die Effizienz und der kontinuierliche Durchsatz des Ofens eignen sich perfekt für Prozesse wie die Herstellung von Zementklinker, das Trocknen und Pelletieren von Eisenerz sowie die Herstellung von Aluminiumoxid und Vermiculit.

Metallurgische Wärmebehandlung

In der Metallurgie werden Drehrohröfen zur Modifizierung der Eigenschaften von Metallen und Keramiken eingesetzt. Dazu gehören das Sintern von Metallpulvern zur Bildung dichter Komponenten, das Ausgleichen zur Verbesserung mechanischer Eigenschaften und das Wärmebehandeln von Teilen, um eine gewünschte Härte oder Kristallstruktur zu erreichen.

Synthese von Hochleistungswerkstoffen

Die präzise Kontrolle, die diese Öfen bieten, ist entscheidend für die Herstellung von Materialien der nächsten Generation. Zu den Anwendungen gehören das Dotieren von Keramiken mit Seltenerdmetallen, um deren optische oder elektrische Eigenschaften zu verändern, und die Synthese von Nanomaterialien, die eine strenge Kontrolle über Partikelwachstum und -struktur erfordern.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie sehr effektiv sind, sind Drehrohrofen keine universelle Lösung. Ihr Design bringt inhärente Kompromisse mit sich, die sie für bestimmte Aufgaben ungeeignet machen.

Nicht ideal für alle Materialformen

Diese Öfen sind speziell für Pulver, Pellets und körnige Feststoffe konzipiert. Sie sind nicht praktikabel für die Verarbeitung großer, einzelner Objekte, empfindlicher Strukturen, die durch Durchmischen beschädigt werden könnten, oder flüssiger Materialien.

Potenzial für Abrieb und Staub

Die ständige Durchmischungsbewegung kann zu Abrieb führen, bei dem Partikel aneinander und an der Ofenwand reiben. Dies kann zerbrechliche Materialien zersetzen und erheblichen Staub erzeugen, was ein robustes Sammelsystem erfordern kann und für Prozesse, die eine hohe Reinheit erfordern, problematisch sein kann.

Komplexität bei der Abdichtung

Obwohl sie eine gute Atmosphärenkontrolle bieten, kann die Erzielung einer perfekten, hochintegren Dichtung an den rotierenden Enden des Rohres mechanisch komplexer und teurer sein als bei einem stationären Ofen. Dies kann ein begrenzender Faktor für Anwendungen sein, die Ultrahochvakuum oder extrem reine inerte Atmosphären erfordern.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Prozesstechnologie hängt vollständig von Ihrem Material, dem gewünschten Durchsatz und den Zielen für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Produktion von Schüttgütern liegt: Ein Drehrohrofen ist aufgrund seines hohen Durchsatzes wahrscheinlich die energieeffizienteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Gleichmäßigkeit bei der Wärmebehandlung von Pulvern liegt: Die Durchmischung eines Drehrohrofens bietet eine überlegene thermische Konsistenz im Vergleich zu den meisten stationären Batch-Öfen.

- Wenn Ihr Hauptaugenmerk auf der Synthese von fortschrittlichen oder reaktiven Materialien liegt: Die präzise Temperatur- und Atmosphärenkontrolle macht einen Drehrohrofen zu einem leistungsstarken Werkzeug für die Entwicklung von Materialien mit spezifischen chemischen und physikalischen Eigenschaften.

Letztendlich ist das Verständnis der Grundprinzipien der Funktionsweise eines Drehrohrofens der Schlüssel, um seine Leistungsfähigkeit für den industriellen Erfolg zu nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Vorteile |

|---|---|---|

| Herstellung von Massengütern | Kalzinieren, Rösten, Oxidation | Hoher Durchsatz, Temperaturuniformität |

| Metallurgische Wärmebehandlung | Sintern, Ausgleichen | Verbesserte mechanische Eigenschaften, gleichmäßige Erwärmung |

| Synthese von Hochleistungswerkstoffen | Dotieren von Keramiken, Synthese von Nanomaterialien | Präzise Atmosphärenkontrolle, effiziente Gas-Feststoff-Wechselwirkung |

Bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Drehrohrofen zu optimieren? KINTEK nutzt außergewöhnliche F&E- und Inhouse-Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen genau erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Produktivität Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung