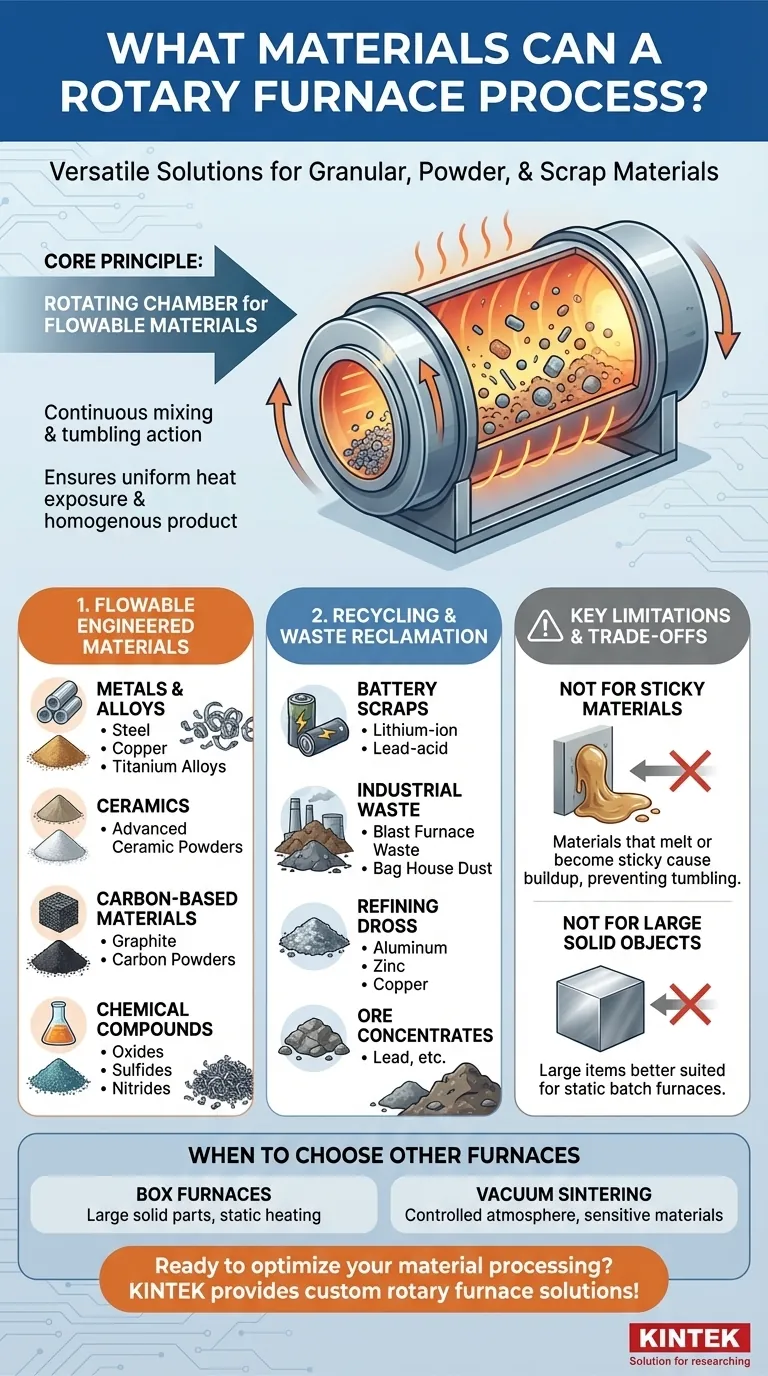

Kurz gesagt, ein Drehrohrofen ist außerordentlich vielseitig und für die Verarbeitung einer breiten Palette von Materialien konzipiert, insbesondere solcher in Granul-, Pulver- oder Schrottform. Er eignet sich hervorragend für die Handhabung von Industrie-Nebenprodukten wie Batterieschrott, Hochofenschlacke, Raffinationsschlacke und verschiedenen Erzen sowie von technischen Materialien wie Metallen, Keramiken und kohlenstoffbasierten Pulvern.

Das bestimmende Merkmal eines Drehrohrofens ist seine Fähigkeit, Materialien zu verarbeiten, die purzeln und frei fließen können. Seine Drehbewegung mischt den Inhalt kontinuierlich und gewährleistet so eine gleichmäßige Hitzeexposition, was ihn zu einem leistungsstarken Werkzeug für Recycling, Rückgewinnung und Hochdurchsatz-Wärmebehandlung macht.

Das Kernprinzip: Warum Drehrohröfen so vielseitig sind

Die Effektivität eines Drehrohrofens ergibt sich aus seinem einfachen, aber leistungsstarken Design: einer rotierenden zylindrischen Kammer. Diese kontinuierliche Bewegung ist der Schlüssel zu seiner breiten Materialkompatibilität.

Verarbeitung von körnigem und partikulärem Material

Die primäre Designabsicht ist die Verarbeitung von Materialien, die fließen können. Dazu gehören Pulver, Körner und kleine, unregelmäßig geformte Feststoffe.

Wenn sich der Ofen dreht, purzelt das Material und legt ständig neue Oberflächen der Wärmequelle frei. Dies verhindert Hot Spots und gewährleistet ein homogenes Endprodukt.

Ein breites Spektrum an Materialien

Drehrohröfen sind mit einer umfangreichen Liste von Roh- und technischen Materialien kompatibel, die das Kriterium „fließfähig“ erfüllen.

Beispiele hierfür sind:

- Metalle und Legierungen: Stahl, Kupfer und Titanlegierungen.

- Keramiken: Pulver, die für die Herstellung fortschrittlicher Keramiken verwendet werden.

- Kohlenstoffbasierte Materialien: Verschiedene Formen von Kohlenstoff- und Graphitpulvern.

- Chemische Verbindungen: Oxide, Sulfide, Nitride und Carbide.

Hervorragend im Recycling und in der Abfallrückgewinnung

Hier dominieren die Drehrohröfen wirklich. Ihre Fähigkeit, nicht gleichförmige, gemischte Materialien zu handhaben, macht sie ideal für die anspruchsvollen Einsatzstoffe, die in der Recyclingindustrie anfallen.

Zu den gängigen Anwendungen gehört die Rückgewinnung wertvoller Metalle aus:

- Batterieschrott

- Hochofenschlacke

- Raffinationsschlacke (Aluminium, Zink usw.)

- Filterschlamm

- Bleierzkonzentraten

Verständnis der Kompromisse und Einschränkungen

Kein einzelnes Werkzeug ist für jede Aufgabe perfekt. Die Stärken des Drehrohrofens bei der Verarbeitung fließender Materialien bestimmen auch seine Einschränkungen.

Das „Klebeproblem“

Die bedeutendste Einschränkung besteht darin, dass Drehrohröfen nicht für Materialien geeignet sind, die bei hohen Temperaturen klebrig werden oder zu einer viskosen, nicht fließenden Flüssigkeit schmelzen.

Klebrige Materialien überziehen einfach die Innenwand des Ofens. Dieser Aufbau verhindert das Purzeln, was zu schlechter Wärmeübertragung, ungleichmäßiger Verarbeitung und erheblichen betrieblichen Schwierigkeiten führt.

Nicht für große, feste Objekte

Bauartbedingt kann ein Drehrohrofen keine großen, festen Blöcke oder Bauteile verarbeiten. Die Wälzbewegung ist unwirksam, und solche Teile eignen sich besser für statische Öfen.

Wann andere Öfen besser geeignet sind

Es ist entscheidend zu wissen, wann man keinen Drehrohrofen verwenden sollte.

- Kammeröfen: Diese sind ideal für die Chargenverarbeitung fester Gegenstände oder von Materialien, die während des Erhitzens statisch bleiben müssen, wie große Metallteile oder bestimmte Keramikkomponenten.

- Vakuumsinteröfen: Diese sind spezialisiert auf die Schaffung einer hochkontrollierten Atmosphäre (oder eines Vakuums), die für empfindliche Materialien wie feuerfeste Metalle (Wolfram, Molybdän), Seltene-Erden-Magnete und fortschrittliche Keramiken erforderlich ist.

Die richtige Wahl für Ihr Material treffen

Um festzustellen, ob ein Drehrohrofen die richtige Lösung ist, müssen Sie seine Fähigkeiten mit den Eigenschaften Ihres Materials und Ihrem Verarbeitungsziel abgleichen.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzverarbeitung von Pulvern oder Granulaten liegt: Der Drehrohrofen ist aufgrund seiner kontinuierlichen Mischung und gleichmäßigen Erwärmung eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung von Metallen aus Industrieabfällen wie Schlacke oder Schrott liegt: Der Drehrohrofen ist ein führender Industriestandard für genau diese Anwendung.

- Wenn Ihr Material klebrig wird, zu einer einzigen Masse schmilzt oder ein großes festes Teil ist: Sie sollten sich nach einem statischen Chargensystem wie einem Kammerofen umsehen.

- Wenn Ihr Material eine hochkontrollierte, sauerstofffreie Atmosphäre erfordert: Ein spezialisierter Vakuum- oder Atmosphärenofen ist das geeignete Werkzeug.

Letztendlich hängt die Wahl des richtigen Ofens von einem klaren Verständnis davon ab, wie sich Ihr Material bei Temperatur verhält.

Zusammenfassungstabelle:

| Materialtyp | Beispiele | Schlüsselmerkmale |

|---|---|---|

| Metalle und Legierungen | Stahl, Kupfer, Titanlegierungen | Granulierte oder pulverförmige Form, recycelbar |

| Keramiken | Pulver für fortschrittliche Keramiken | Fließfähig, hitzebeständig |

| Kohlenstoffbasierte Materialien | Kohlenstoff-, Graphitpulver | Partikelförmig, hochtemperaturbeständig |

| Industrieabfälle | Batterieschrott, Raffinationsschlacke | Nicht gleichförmig, gemischt, ideal zur Rückgewinnung |

| Chemische Verbindungen | Oxide, Sulfide, Nitride | In Pulverform, erfordern eine gleichmäßige Hitzeexposition |

Bereit, Ihre Materialverarbeitung mit einer kundenspezifischen Drehrohrofenlösung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten untermauert werden, um Ihre einzigartigen experimentellen und industriellen Anforderungen präzise zu erfüllen. Egal, ob Sie Pulver, Granulate oder Industrieabfälle verarbeiten – kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung