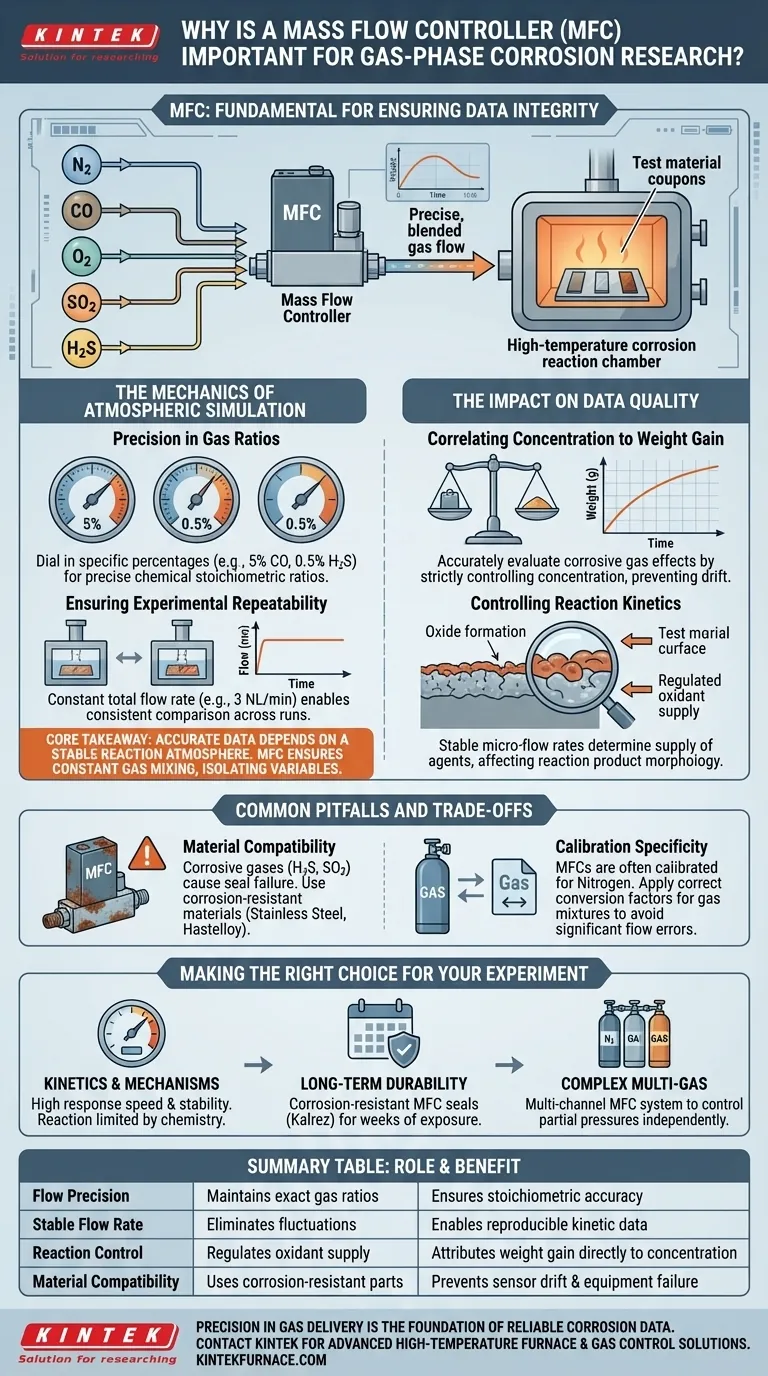

Ein Massendurchflussregler (MFC) ist das grundlegende Instrument zur Gewährleistung der Datenintegrität in der Gasphasenkorrosionsforschung. Er regelt präzise die Durchflussraten spezifischer Gaskomponenten – wie Stickstoff ($N_2$), Kohlenmonoxid ($CO$), Sauerstoff ($O_2$), Schwefeldioxid ($SO_2$) und Schwefelwasserstoff ($H_2S$) –, um eine stabile, reproduzierbare Simulationsumgebung zu schaffen.

Kernbotschaft In der Korrosionsforschung hängen genaue Daten vollständig von einer stabilen Reaktionsatmosphäre ab. Ein MFC stellt sicher, dass die Gasmischungsverhältnisse während des Experiments konstant bleiben, sodass Sie Variablen isolieren und Materialabbau (Gewichtszunahme) direkt spezifischen Gaskonzentrationen und nicht Umweltschwankungen zuordnen können.

Die Mechanik der Atmosphäresimulation

Präzision bei Gasverhältnissen

Laborsimulationen erfordern exakte Mischungen, um reale Bedingungen wie industrielle Abgase oder Sauergasumgebungen nachzuahmen.

Ein MFC ermöglicht es Ihnen, spezifische Prozentsätze einzustellen, z. B. die Aufrechterhaltung einer Mischung von genau 5 % $CO$ und 0,5 % $H_2S$.

Durch die individuelle Steuerung der Zufuhr jeder Komponente stellt der MFC sicher, dass die endgültige Atmosphäre in der Reaktionskammer präzisen stöchiometrischen chemischen Verhältnissen entspricht.

Gewährleistung der experimentellen Wiederholbarkeit

Korrosion ist ein kinetischer Prozess, der sich im Laufe der Zeit entwickelt. Wenn der Gasfluss schwankt, ändert sich die Reaktionsrate, was die Daten verrauscht und unzuverlässig macht.

MFCs liefern eine konstante Gesamtflussrate (z. B. 3 NL/min). Diese Stabilität ist entscheidend für den Vergleich von Ergebnissen über verschiedene Testläufe oder verschiedene Materialproben hinweg.

Ohne diese Regelung ist es unmöglich festzustellen, ob eine Änderung der Korrosionsrate auf die Eigenschaften des Materials oder eine versehentliche Verschiebung der Gaszufuhr zurückzuführen ist.

Die Auswirkungen auf die Datenqualität

Korrelation von Konzentration und Gewichtszunahme

Die primäre Metrik in vielen Korrosionsstudien ist die „Korrosionsgewichtszunahme“ – die Massenzunahme, wenn das Material mit der Atmosphäre reagiert.

Um genau zu bewerten, wie ein bestimmtes korrosives Gas diese Gewichtszunahme beeinflusst, muss die Konzentration dieses Gases streng kontrolliert werden.

MFCs verhindern ein „Driften“ der Gaskonzentration. Dies stellt sicher, dass die gemessene Gewichtszunahme ein wahres Abbild der Reaktivität des Materials gegenüber den eingestellten Parametern ist.

Kontrolle der Reaktionskinetik

Ähnlich wie beim Kristallwachstum oder der Synthese beeinflusst die Rate, mit der Gasmoleküle einer Oberfläche zugeführt werden, die Morphologie des Reaktionsprodukts.

Bei der Korrosion bestimmt die Flussrate die Zufuhr von Oxidations- oder Sulfidierungsmitteln zur Metalloberfläche.

Stabile Mikroflussraten, die von einem MFC bereitgestellt werden, ermöglichen es Forschern, die spezifischen Mechanismen der Oxid- oder Sulfidschichtbildung ohne die Störung von flussinduzierter Turbulenz oder Verarmung zu untersuchen.

Häufige Fallstricke und Kompromisse

Materialverträglichkeit

Während MFCs korrosive Gase steuern, sind sie auch ihnen ausgesetzt.

Die Verwendung eines Standard-MFC für hochkorrosive Gase wie $H_2S$ oder $SO_2$ kann zu Dichtungsversagen oder Sensor-Drift im Regler selbst führen. Sie müssen sicherstellen, dass der benetzte Pfad des MFC aus korrosionsbeständigen Materialien (z. B. Edelstahl oder Hastelloy) besteht.

Kalibrierungsspezifität

Ein MFC wird typischerweise für ein bestimmtes Gas (oft Stickstoff) kalibriert.

Bei der Verwendung von Gasmischungen oder verschiedenen korrosiven Mitteln müssen Sie die richtigen Umrechnungsfaktoren anwenden. Wenn Sie die thermischen Eigenschaften von Gasen wie $CO$ oder $SO_2$ nicht berücksichtigen, kommt es zu erheblichen Durchflussfehlern, die Ihre stöchiometrischen Berechnungen ungültig machen.

Die richtige Wahl für Ihr Experiment treffen

Wenn Ihr Hauptaugenmerk auf Kinetik und Mechanismen liegt:

- Priorisieren Sie einen MFC mit hoher Ansprechgeschwindigkeit und Stabilität, um sicherzustellen, dass die Reaktionsrate durch die Chemie und nicht durch die Gaszufuhr begrenzt wird.

Wenn Ihr Hauptaugenmerk auf Langzeit-Dauerhaftigkeitstests liegt:

- Stellen Sie sicher, dass Ihr System korrosionsbeständige MFC-Dichtungen (wie Kalrez) verwendet, um die Genauigkeit über Wochen der Exposition gegenüber $H_2S$ oder $SO_2$ aufrechtzuerhalten.

Wenn Ihr Hauptaugenmerk auf komplexen Mehrgasatmosphären liegt:

- Verwenden Sie ein Mehrkanal-MFC-System, um die Partialdrücke einzelner Komponenten ($N_2$, $O_2$, $CO$) unabhängig voneinander zu steuern, um eine präzise stöchiometrische Simulation zu ermöglichen.

Präzision bei der Eingabe bedeutet Gültigkeit bei der Ausgabe. In der Gasphasenkorrosion ist der Massendurchflussregler der Torwächter dieser Gültigkeit.

Zusammenfassungstabelle:

| Merkmal | Rolle in der Korrosionsforschung | Vorteil für Forscher |

|---|---|---|

| Flusspräzision | Aufrechterhaltung exakter Gasmischungsverhältnisse (z. B. H2S, CO, SO2) | Gewährleistung stöchiometrischer chemischer Genauigkeit |

| Stabiler Fluss | Eliminierung von Schwankungen im gesamten Gasvolumen | Ermöglicht reproduzierbare kinetische Daten |

| Reaktionskontrolle | Regulierung der Oxidationsmittelzufuhr zu Materialoberflächen | Zuordnung der Gewichtszunahme direkt zur Gaskonzentration |

| Materialverträglichkeit | Verwendung korrosionsbeständiger benetzter Teile (Hastelloy/SS) | Verhindert Sensor-Drift und Geräteeausfall |

Präzision bei der Gaslieferung ist die Grundlage für zuverlässige Korrosionsdaten. Gestützt auf fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Laborsysteme, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle individuell anpassbar für Ihre einzigartigen Forschungsanforderungen. Stellen Sie sicher, dass Ihre Atmosphäresimulationen stabil und reproduzierbar sind, mit unseren fortschrittlichen Hochtemperaturöfen und Gasregeltechnologien. Kontaktieren Sie uns noch heute, um Ihr Labor-Setup zu optimieren!

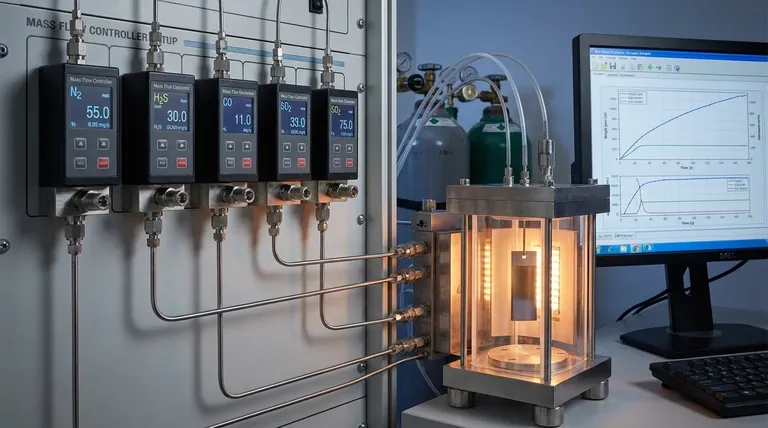

Visuelle Anleitung

Referenzen

- Yifan Ni, Chenghao Fan. Investigating Fireside Corrosion Behavior and Mechanism of Low-Alloy Water Wall Tube of Ultra-Supercritical Power Plant. DOI: 10.3390/ma18071666

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Ultrahochvakuum CF-Flansch Edelstahl Saphirglas Beobachtungsfenster

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist ein Keramikschmelztiegel für die thermische Verarbeitung von aus Zuckerrohrbagasse gewonnenem Siliziumdioxid notwendig?

- Welche elektrischen Eigenschaften haben Aluminiumoxidröhren? Entdecken Sie überragende Isolation für extreme Bedingungen

- Warum wird für die Hochvakuum-Karbotherm-Reduktion von Magnesiumoxid typischerweise ein Graphittiegel mit hoher Reinheit gewählt?

- Warum ist ein abgedeckter Aluminiumtiegel für die thermische Polykondensation von g-C3N5 notwendig? Optimieren Sie Ihre Syntheseatmosphäre

- Welche Kostenfaktoren sollten bei der Auswahl eines Aluminiumoxid-Ofenrohrs berücksichtigt werden? Optimierung der Gesamtbetriebskosten (Total Cost of Ownership)

- Warum werden YSZ-Mahlkugeln für das Mischen von Mn2AlB2-Vorläuferpulvern ausgewählt? Sicherstellung einer hochreinen MAB-Phasensynthese

- Wie werden Quarzrohre in Laboranwendungen eingesetzt? Unerlässlich für Hochtemperatur- und Hochreinheitsprozesse

- Warum sind Labor-Hydraulikpressen für die FMDS-Pelletierung entscheidend? Steigerung der Festigkeit ohne Hitze