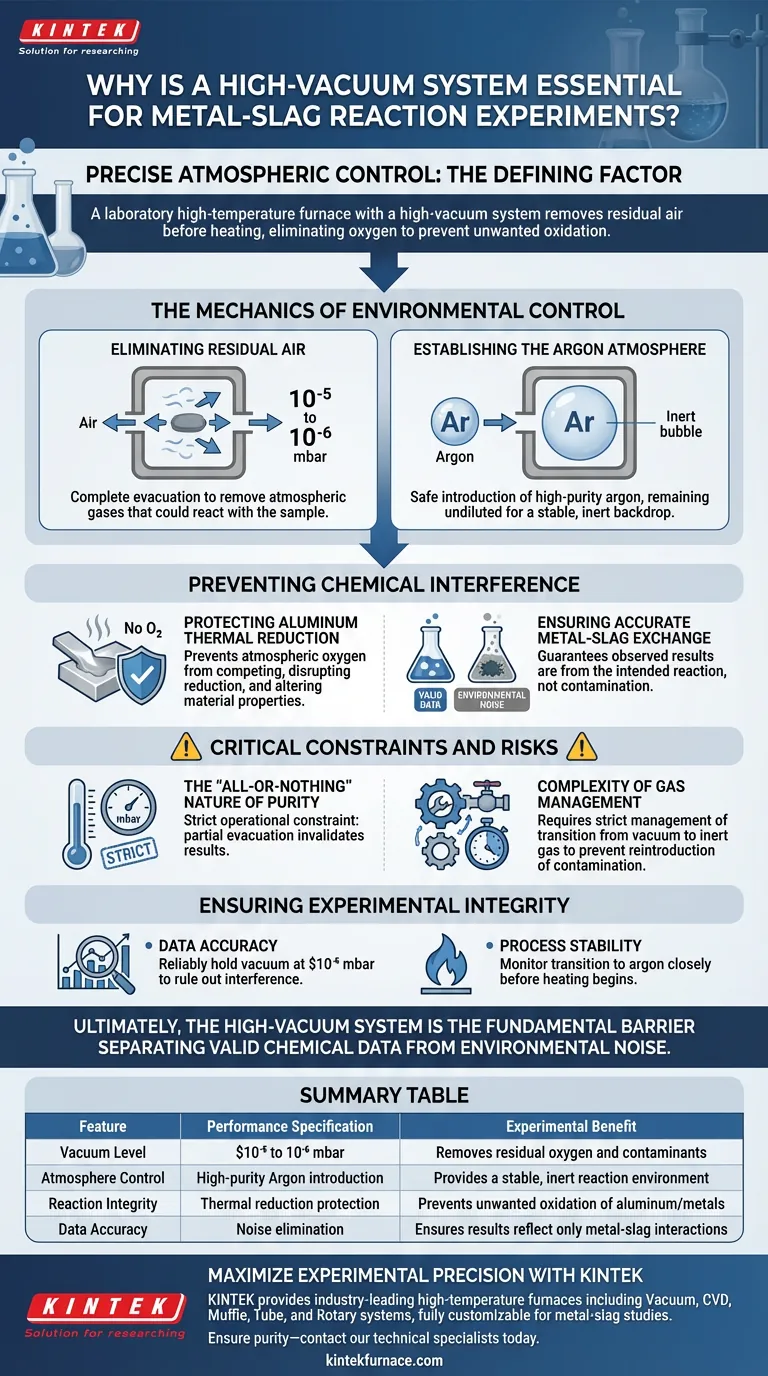

Eine präzise atmosphärische Kontrolle ist der entscheidende Faktor für den Erfolg von Experimenten mit Metall-Schlacke-Reaktionen. Ein Labor-Hochtemperatur-Muffelofen, der mit einem Hochvakuum-System ausgestattet ist, ist unerlässlich, da er die Restluft aus der Kammer entfernt, bevor der Heizprozess beginnt. Diese Beseitigung von Sauerstoff ist entscheidend, um unerwünschte Oxidation zu verhindern und sicherzustellen, dass chemische Wechselwirkungen ausschließlich zwischen dem Metall und der Schlacke stattfinden.

Das Hochvakuum-System dient als Voraussetzung für Reinheit, indem es den Kammerdruck auf Werte zwischen $10^{-5}$ und $10^{-6}$ mbar reduziert, um Umweltschadstoffe zu entfernen. Diese Basislinie ermöglicht die anschließende Einleitung von hochreinem Argon und schafft eine streng kontrollierte Umgebung, die atmosphärische Störungen während der thermischen Reduktion verhindert.

Die Mechanik der Umweltkontrolle

Beseitigung von Restluft

Die Hauptfunktion des Hochvakuum-Systems ist die vollständige Evakuierung der Ofenkammer.

Bevor eine Erwärmung stattfindet, muss das System einen Vakuumgrad von $10^{-5}$ bis $10^{-6}$ mbar erreichen.

Dieses tiefe Vakuum stellt sicher, dass die Basisumgebung praktisch frei von atmosphärischen Gasen ist, die später mit der Probe reagieren könnten.

Einrichtung der Argonatmosphäre

Sobald die Restluft entfernt ist, ermöglicht das Vakuum-System die sichere Einleitung von hochreinem Argon-Gas.

Da die Kammer zuerst evakuiert wurde, bleibt das eingeleitete Argon rein und wird nicht durch verbleibende Lufttaschen verdünnt.

Dies schafft den stabilen, inerten Hintergrund, der für die Reaktionsphase erforderlich ist.

Verhinderung chemischer Störungen

Schutz der Aluminium-Thermischen Reduktion

Bei Experimenten mit der thermischen Reduktion von Aluminium ist die Anwesenheit von Sauerstoff nachteilig.

Das Vakuum-System stellt sicher, dass kein atmosphärischer Sauerstoff vorhanden ist, der mit dem Reduktionsprozess konkurriert oder ihn stört.

Ohne diesen Schritt würde Sauerstoff mit dem Aluminium reagieren, was die experimentellen Daten verfälschen und die Materialeigenschaften verändern würde.

Gewährleistung eines genauen Metall-Schlacke-Austauschs

Das Ziel dieser Experimente ist oft die Beobachtung des chemischen Austauschs zwischen Metall und Calciumsilikat-Schlacke.

Jede Wechselwirkung mit atmosphärischen Elementen würde "Rauschen" in den chemischen Daten erzeugen, was es unmöglich macht, die Metall-Schlacke-Reaktion zu isolieren.

Die Hochvakuum-Einrichtung garantiert, dass die beobachteten Ergebnisse ein Produkt der beabsichtigten Reaktion und nicht der Umweltkontamination sind.

Kritische Einschränkungen und Risiken

Das "Alles-oder-Nichts"-Prinzip der Reinheit

Die Anforderung solch hoher Vakuumgrade ($10^{-5}$ mbar) stellt eine strenge betriebliche Einschränkung dar.

Wenn das System diesen spezifischen Druckbereich nicht erreicht, ist die Integrität des gesamten Experiments beeinträchtigt.

Eine teilweise Evakuierung ist nicht ausreichend; selbst Spuren von Restluft können die Ergebnisse einer empfindlichen Metall-Schlacke-Reaktion ungültig machen.

Komplexität des Gasmanagements

Die Verwendung eines Hochvakuum-Systems erhöht die Komplexität der experimentellen Einrichtung im Vergleich zu Standardöfen.

Die Bediener müssen den Übergang von Vakuum zu Inertgas (Argon) streng kontrollieren, um die Schutzatmosphäre aufrechtzuerhalten.

Wenn diese Schritte nicht korrekt ausgeführt werden, wird unmittelbar vor der Reaktionsphase wieder Kontamination eingeführt.

Gewährleistung der experimentellen Integrität

Um zuverlässige Daten aus Ihren Metall-Schlacke-Reaktionen zu erhalten, beachten Sie die folgenden Empfehlungen:

- Wenn Ihr Hauptaugenmerk auf der Datengenauigkeit liegt: Stellen Sie sicher, dass Ihr System zuverlässig ein Vakuum von mindestens $10^{-5}$ mbar halten kann, um oxidative Störungen auszuschließen.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Überwachen Sie den Übergang von Vakuum zu Argon genau, um sicherzustellen, dass die inerte Atmosphäre vor Beginn der Erwärmung hergestellt wird.

Letztendlich ist das Hochvakuum-System nicht nur ein Zubehör; es ist die grundlegende Barriere, die gültige chemische Daten von Umwelträuschern trennt.

Zusammenfassungstabelle:

| Merkmal | Leistungsspezifikation | Experimenteller Nutzen |

|---|---|---|

| Vakuumgrad | $10^{-5}$ bis $10^{-6}$ mbar | Entfernt Rest-Sauerstoff und Verunreinigungen |

| Atmosphärenkontrolle | Einleitung von hochreinem Argon | Schafft eine stabile, inerte Reaktionsumgebung |

| Reaktionsintegrität | Schutz der thermischen Reduktion | Verhindert unerwünschte Oxidation von Aluminium/Metallen |

| Datengenauigkeit | Rauschunterdrückung | Stellt sicher, dass die Ergebnisse nur Metall-Schlacke-Wechselwirkungen widerspiegeln |

Maximieren Sie die experimentelle Präzision mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Kontamination Ihre Forschungsdaten beeinträchtigt. KINTEK bietet branchenführende Labor-Hochtemperaturöfen, darunter Vakuum-, CVD-, Muffel-, Rohr- und Rotationssysteme, die alle speziell für die anspruchsvollen Anforderungen von Metall-Schlacke- und thermischen Reduktionsstudien entwickelt wurden.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Systeme vollständig anpassbar an Ihre einzigartigen Vakuum- und Atmosphärenanforderungen. Stellen Sie sicher, dass Ihr nächstes Experiment von Reinheit geprägt ist – kontaktieren Sie noch heute unsere technischen Spezialisten, um Ihre individuelle Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Harald Philipson, Kristian Etienne Einarsrud. Investigation of Liquid–Liquid Reaction Phenomena of Aluminum in Calcium Silicate Slag. DOI: 10.3390/ma17071466

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Prozesse werden in einem Hochtemperatur-Vakuumofen durchgeführt? Erzielen Sie Reinheit und Präzision bei der Materialbearbeitung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielen Vakuumsysteme in chemischen Prozessen? Beherrschen Sie die Präzisionskontrolle für gasempfindliche Reaktionen

- Was ist Vakuumlöten und welche Materialien werden dabei primär verbunden? Entdecken Sie hochreines Fügen für überlegene Verbindungen

- Was ist das Ziel der Verwendung eines Hochtemperatur-Karbonisierungsofens für die Synthese von Hartkohlenstoff? Leistung optimieren

- Was sind die Vorteile der Vakuumwärmebehandlung? Erzielen Sie überlegene Sauberkeit und Leistung für kritische Teile

- Welche Vorteile bietet ein vertikaler Vakuumofen zur Wärmebehandlung von Bauteilen mit komplexerer Struktur? Erzielen Sie überlegene Gleichmäßigkeit und minimale Verformung

- Warum eine Edelstahl-Autoklav mit PTFE-Auskleidung für die Ce-MOF-Synthese verwenden? Sicherheit und Reinheit gewährleisten