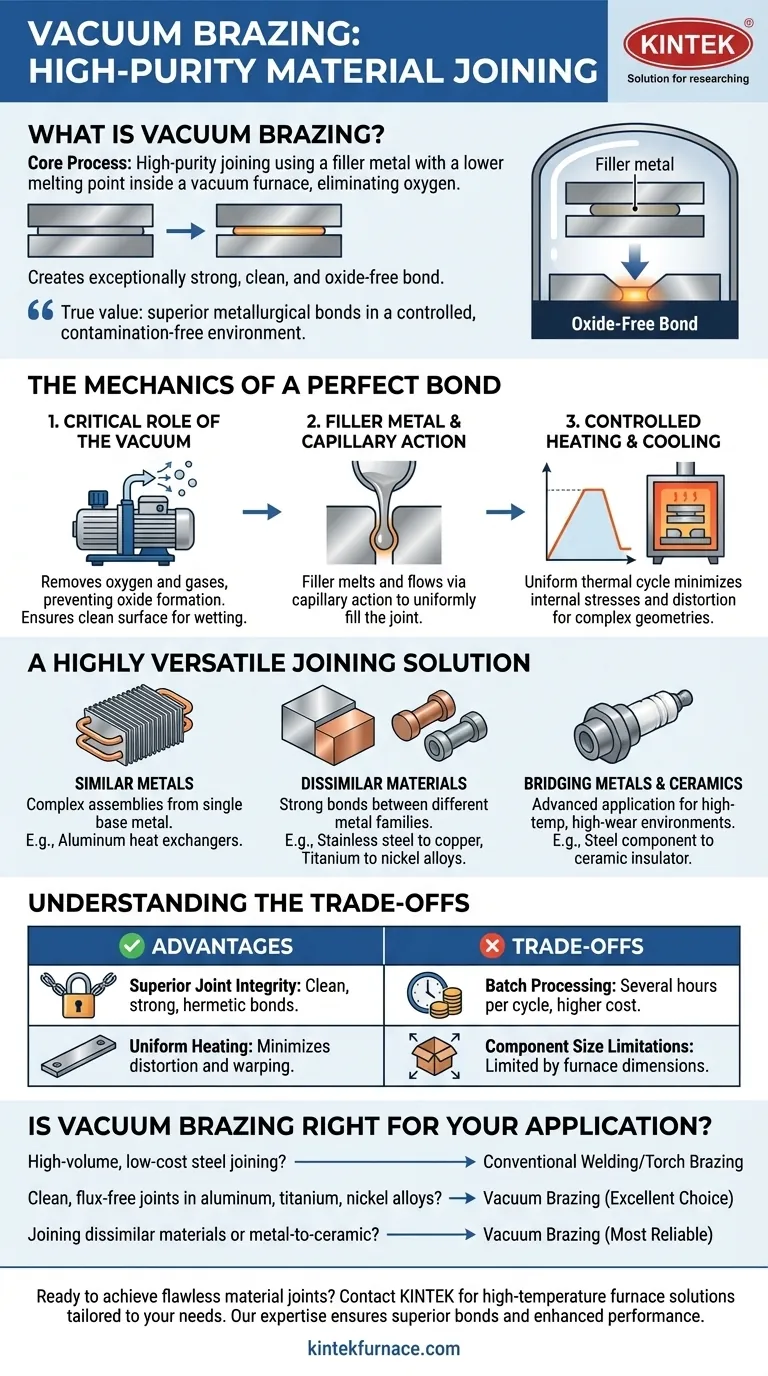

Im Kern ist das Vakuumlöten ein hochreiner Materialfügeprozess. Es verwendet ein Lot mit einem niedrigeren Schmelzpunkt, um zwei oder mehr Komponenten in einem Vakuumofen zu verbinden. Durch Erhitzen der Baugruppe in Abwesenheit von Sauerstoff schmilzt das Lot und fließt zwischen die Teile, wodurch beim Abkühlen eine außergewöhnlich starke, saubere und oxidfreie Verbindung entsteht. Diese Methode ist äußerst vielseitig und wird verwendet, um nicht nur gängige Metalle wie Aluminium zu verbinden, sondern auch ungleichartige Materialien wie Edelstahl, Titan, Nickellegierungen und sogar Metall-Keramik-Kombinationen.

Der wahre Wert des Vakuumlötens liegt in seiner Fähigkeit, überlegene metallurgische Verbindungen in einer kontrollierten, kontaminationsfreien Umgebung herzustellen. Dies macht es zur definitiven Wahl für Hochleistungsanwendungen, bei denen Verbindungsfestigkeit und Materialreinheit nicht verhandelbar sind.

Die Mechanik einer perfekten Verbindung

Um zu verstehen, warum Vakuumlöten so effektiv ist, müssen wir die Prinzipien betrachten, die den Prozess steuern. Es ist eine präzise Abfolge von Umweltkontrolle, Wärmemanagement und Materialwissenschaft.

Die entscheidende Rolle des Vakuums

Das prägende Merkmal dieses Prozesses ist das Vakuum. Durch das Entfernen von Sauerstoff und anderen reaktiven Gasen aus der Ofenkammer wird die Bildung von Oxiden auf der Oberfläche der Grundmaterialien vollständig verhindert.

Diese saubere, oxidfreie Oberfläche ist unerlässlich. Sie ermöglicht es dem geschmolzenen Lot, die Grundmaterialien richtig zu „benetzen“ und zu verbinden, wodurch eine nahtlose, hochintegre Verbindung ohne den Einsatz von korrosiven chemischen Flussmitteln gewährleistet wird.

Das Lot und die Kapillarwirkung

Ein Lot, oft eine für eine bestimmte Anwendung entwickelte Legierung (wie eine Aluminium-Silizium-Legierung für Aluminiumteile), wird an oder nahe der Verbindungsstelle platziert. Die gesamte Baugruppe wird auf eine Temperatur oberhalb des Schmelzpunkts des Lots, aber unterhalb der der zu verbindenden Komponenten erhitzt.

Einmal geschmolzen, wird das Lot durch ein physikalisches Phänomen, die Kapillarwirkung, in den engen Spalt zwischen den Komponenten gezogen. Dies stellt sicher, dass die Verbindung vollständig und gleichmäßig gefüllt wird.

Kontrolliertes Heizen und Kühlen

Die gesamte Baugruppe wird im Ofen langsam und gleichmäßig erwärmt und abgekühlt. Dieser kontrollierte thermische Zyklus minimiert innere Spannungen und Verformungen, was ein erheblicher Vorteil beim Verbinden komplexer oder empfindlicher Geometrien ist.

Beim Abkühlen erstarrt das Lot und bildet eine starke, dauerhafte metallurgische Verbindung zwischen den Teilen. Das Ergebnis ist eine einzige, integrierte Baugruppe.

Eine äußerst vielseitige Fügelösung

Obwohl es manchmal mit einem einzigen Material wie Aluminium in Verbindung gebracht wird, liegt die wahre Stärke des Vakuumlötens in seiner bemerkenswerten Vielseitigkeit bei einer breiten Palette fortschrittlicher Materialien.

Verbinden ähnlicher Metalle

Das Verfahren wird häufig zur Herstellung komplexer Baugruppen aus einem einzigen Grundmetall verwendet. Ein klassisches Beispiel ist die Herstellung von Aluminium-Wärmetauschern, bei denen komplizierte Rippen und Rohre zu einer einzigen, leckagesicheren Einheit verbunden werden.

Die Kraft des Verbindens ungleicher Materialien

Vakuumlöten brilliert dort, wo andere Methoden versagen: beim Verbinden von Materialien mit unterschiedlichen Eigenschaften. Es ist eine bewährte Methode zur Herstellung robuster Verbindungen zwischen verschiedenen Metallfamilien.

Dies umfasst Kombinationen wie Edelstahl mit Kupfer, Titan mit Nickellegierungen und andere Paarungen, die für Luft- und Raumfahrt-, Medizin- und Industrieanwendungen entscheidend sind.

Brücken zwischen Metallen und Keramiken

Die vielleicht fortschrittlichste Anwendung ist die Fähigkeit, Metalle mit Keramiken zu verbinden. Diese Fähigkeit ist unerlässlich für die Herstellung von Komponenten, die in Umgebungen mit hohen Temperaturen, starkem Verschleiß oder elektrischer Isolierung verwendet werden, wie das Verbinden eines Stahlbauteils mit einem Keramikisolator.

Die Kompromisse verstehen

Kein Prozess ist perfekt für jede Situation. Ein vertrauenswürdiger Berater zu sein bedeutet, die Einschränkungen und praktischen Überlegungen des Vakuumlötens anzuerkennen.

Vorteil: Überlegene Verbindungsfestigkeit

Die flussmittelfreie, oxidfreie Natur des Prozesses führt zu außergewöhnlich sauberen und starken Verbindungen. Diese Verbindungen sind oft hermetisch abgedichtet und weisen eine Festigkeit auf, die mit den Grundmaterialien selbst konkurrieren kann.

Vorteil: Gleichmäßige Erwärmung minimiert Verzug

Da das gesamte Teil im Ofen gleichmäßig erwärmt wird, gibt es keine lokalisierten "Hot Spots" wie beim Schweißen oder Flammhärten. Dies reduziert das Risiko von Verzug und Verzerrungen in der fertigen Baugruppe drastisch.

Kompromiss: Chargenverarbeitungszeit und Kosten

Vakuumlöten ist ein Chargenprozess. Das Beladen des Ofens, das Evakuieren, das Durchlaufen des thermischen Zyklus und das Abkühlen können mehrere Stunden dauern. Dies, kombiniert mit den hohen Kosten der Ausrüstung, macht es im Vergleich zum automatisierten Schweißen weniger geeignet für die Massenproduktion zu geringen Kosten.

Kompromiss: Größenbeschränkungen der Komponenten

Die Größe der lötbaren Komponenten ist streng durch die Innenabmessungen der Vakuumofenkammer begrenzt. Dies ist eine praktische Einschränkung für sehr große Strukturen.

Ist Vakuumlöten die richtige Wahl für Ihre Anwendung?

Die Entscheidung für Vakuumlöten hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Materialkompatibilität, Leistung und Produktionsumfang ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienfertigung von Standardstählen liegt: Konventionelles Schweißen oder Flammhärten ist wahrscheinlich wirtschaftlicher und schneller.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sauberer, flussmittelfreier Verbindungen in empfindlichen Materialien wie Aluminium, Titan oder Nickellegierungen liegt: Vakuumlöten ist eine ausgezeichnete und oft notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien, insbesondere Metall-Keramik-Baugruppen, liegt: Vakuumlöten ist eine der zuverlässigsten und effektivsten Methoden, die verfügbar sind.

Durch die Kontrolle der Fügeumgebung auf molekularer Ebene liefert Vakuumlöten ein Qualitäts- und Materialintegritätsniveau, das nur wenige andere Prozesse erreichen können.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Hochreines Fügen mittels Lot in einem Vakuumofen ohne Sauerstoff |

| Primär verbundene Materialien | Aluminium, Edelstahl, Titan, Nickellegierungen, Metall-Keramik-Kombinationen |

| Hauptvorteile | Oxidfreie Verbindungen, gleichmäßige Erwärmung, minimale Verformung, hohe Verbindungsfestigkeit |

| Einschränkungen | Chargenverarbeitungszeit, höhere Kosten, Größenbeschränkungen basierend auf Ofenabmessungen |

| Am besten geeignet für | Hochleistungsanwendungen, die saubere, starke Verbindungen in empfindlichen oder ungleichartigen Materialien erfordern |

Bereit, makellose Materialverbindungen durch Vakuumlöten zu erzielen? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßgeschneidert auf Ihre Bedürfnisse anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme mit starken, tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit Metallen, Keramiken oder ungleichartigen Materialien arbeiten, unsere Expertise gewährleistet überlegene Verbindungen und verbesserte Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre hochreinen Fügeprojekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen