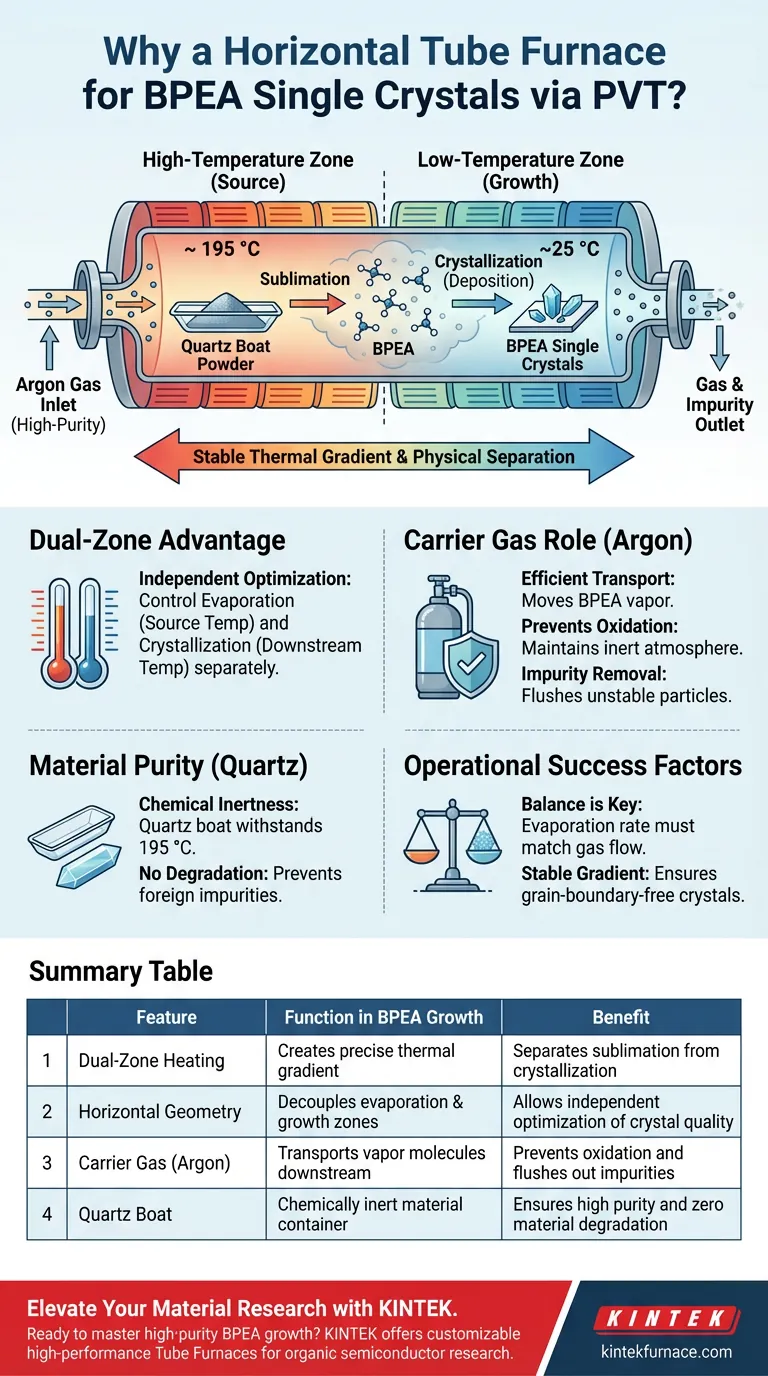

Ein horizontaler Rohrofen wird hauptsächlich verwendet, um einen stabilen, streng kontrollierten Temperaturgradienten zu erzeugen. Diese spezielle Geometrie ermöglicht es 9,10-Bis(phenylethinyl)anthracen (BPEA), sich in einer beheizten Zone zu sublimieren und in eine kühlere Zone zu wandern, wodurch die Verdampfungsphase physikalisch von der Kristallisationsphase getrennt wird.

Die horizontale Konfiguration ermöglicht eine unabhängige Kontrolle der Verdampfungsrate und der Kristallisationsumgebung, was eine grundlegende Voraussetzung für das Wachstum hochreiner, korngrenzenfreier BPEA-Einkristalle ist.

Der Mechanismus des physikalischen Dampftransports

Um zu verstehen, warum dieser spezielle Ofentyp gewählt wird, muss man betrachten, wie er die Phasen des Kristallwachstums physikalisch trennt.

Der Vorteil der Zwei-Zonen-Regelung

Der horizontale Rohrofen erzeugt zwei unterschiedliche thermische Umgebungen in einem einzigen System.

In der Hochtemperaturzone wird BPEA-Pulver, das sich in einem Quarzboot befindet, auf etwa 195 °C erhitzt, um die Sublimation einzuleiten.

In der Niedertemperaturzone kühlt der Dampf ab und scheidet sich auf einem Substrat ab, wodurch er wieder in einen festen Zustand übergeht und Kristalle bildet.

Unabhängige Optimierung

Der Hauptvorteil dieser räumlichen Trennung ist die Kontrolle.

Sie können die Temperatur der Quellzone anpassen, um die Verdampfungsrate zu steuern, ohne die Bedingungen, unter denen der Kristall wächst, direkt zu verändern.

Gleichzeitig können Sie die nachgeschaltete Temperatur optimieren, um die Kristallisationsumgebung zu perfektionieren und die Bildung hochwertiger Einkristalle zu gewährleisten.

Die Rolle von Trägergas und Atmosphäre

Die horizontale Geometrie arbeitet mit einem strömenden Gassystem zusammen, um die Bewegung und Reinheit der organischen Moleküle zu steuern.

Effizienter Dampftransport

Hochreines Argon dient als inertes Trägergas im Rohr.

Dieses Gas transportiert die sublimierten BPEA-Moleküle physikalisch von der heißen Quellzone zur kühleren Substratzone.

Verhinderung von Oxidation

Der kontinuierliche Argonfluss sorgt für einen Überdruck und eine inerte Atmosphäre im Ofen.

Dies verhindert die Oxidation organischer Moleküle, was für die Aufrechterhaltung der elektrischen Leistung des Halbleiters von entscheidender Bedeutung ist.

Entfernung von Verunreinigungen

Der Trägergasstrom dient einer sekundären Reinigungsfunktion.

Er hilft, instabile Verunreinigungen auszuspülen und stellt sicher, dass nur die gewünschten BPEA-Moleküle am stabilen Kristallwachstumsprozess teilnehmen.

Materialverträglichkeit und Stabilität

Eine erfolgreiche PVT erfordert Materialien, die dem Prozess standhalten, ohne Verunreinigungen einzubringen.

Chemische Inertheit

Das Quarzboot enthält das BPEA-Pulver und wird wegen seiner außergewöhnlichen chemischen Stabilität ausgewählt.

Bei der Sublimationstemperatur von 195 °C reagiert Quarz nicht mit dem rohen BPEA-Material.

Verhinderung von Degradation

Diese Inertheit gewährleistet, dass die hohe Reinheit des organischen Halbleiters während des gasphasigen Transports erhalten bleibt.

Sie verhindert eine Leistungsverschlechterung, die andernfalls durch die Einführung fremder Verunreinigungen aus dem Behälter verursacht würde.

Kritische Betriebsüberlegungen

Obwohl der horizontale Rohrofen der Standard für das BPEA-Wachstum ist, hängt der Erfolg von der präzisen Steuerung spezifischer Variablen ab.

Die Notwendigkeit des Gleichgewichts

Die zuvor erwähnte "unabhängige Optimierung" erfolgt nicht automatisch; sie erfordert ein Eingreifen des Bedieners.

Wenn die Verdampfungsrate (Quellentemperatur) für die Trägergasflussrate zu hoch ist, kann die Kristallisationszone übersättigt werden, was zu einer schlechten Kristallmorphologie führt.

Verwaltung von Korngrenzen

Das ultimative Ziel dieser Einrichtung ist die Herstellung korngrenzenfreier Kristalle.

Dies erfordert einen stabilen thermischen Gradienten; Schwankungen der Ofentemperatur oder des Gasflusses können Defekte verursachen, die die Einkristallstruktur zerstören.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres horizontalen Rohrofens für die BPEA-Herstellung sollten Sie Ihre Parameter basierend auf Ihrem spezifischen Endziel priorisieren.

- Wenn Ihr Hauptaugenmerk auf der kristallographischen Qualität liegt: Konzentrieren Sie sich streng auf den thermischen Gradienten, um sicherzustellen, dass die Kristallisationszone ein langsames, korngrenzenfreies Wachstum ermöglicht.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Integrität des Argonflusses und die Sauberkeit des Quarzboots, um Oxidation und Kontamination zu verhindern.

Durch die Entkopplung der Verdampfungsquelle von der Wachstumszone bietet der horizontale Rohrofen die erforderliche Kontrolle, um rohes BPEA-Pulver in Hochleistungs-organische Halbleiter umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Funktion beim BPEA-Wachstum | Nutzen |

|---|---|---|

| Zwei-Zonen-Heizung | Erzeugt einen präzisen thermischen Gradienten | Trennt Sublimation von Kristallisation |

| Horizontale Geometrie | Entkoppelt Verdampfungs- und Wachstumszonen | Ermöglicht unabhängige Optimierung der Kristallqualität |

| Trägergas (Argon) | Transportiert Dampfmoleküle nach unten | Verhindert Oxidation und spült Verunreinigungen aus |

| Quarzboot | Chemisch inertes Materialgefäß | Gewährleistet hohe Reinheit und keine Materialdegradation |

Erweitern Sie Ihre Materialforschung mit KINTEK

Bereit, das Wachstum hochreiner BPEA-Einkristalle zu meistern?

Mit Experten in Forschung und Entwicklung sowie Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Unsere Laboröfen sind vollständig anpassbar, um die einzigartigen Bedürfnisse der organischen Halbleiterforschung zu erfüllen, und bieten die thermische Stabilität und atmosphärische Kontrolle, die für korngrenzenfreie Ergebnisse unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um die perfekte, anpassbare Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Yanan Sun, Lang Jiang. Low Contact Resistance Organic Single‐Crystal Transistors with Band‐Like Transport Based on 2,6‐Bis‐Phenylethynyl‐Anthracene. DOI: 10.1002/advs.202400112

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern

- Welche Rolle spielt eine Röhrenofen bei der Hochtemperatur-Kalzinierung? Entwicklung kobaltfreier Kathoden

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die Anwendungen von Vakuumrohröfen in der Laborforschung? Präzise Materialsynthese und mehr freischalten

- Welche Notwendigkeit besteht für einen Präzisionsrohrwiderstandsofen in der Forschung zur Elektrolyse von Salzschmelzen? Sorgen Sie für unübertroffene Präzision und Reproduzierbarkeit!

- Was ist der Zweck des stundenlangen Spülens eines Rohrofens mit hochreinem Argon? Gewährleistung reiner Siliziumstahl-Ergebnisse

- Wie sieht die Zukunft zonierter Ofensysteme aus? Intelligentere, adaptive und energieeffiziente Lösungen

- Wie erleichtert ein industrieller Rohrofen den Packzementationsprozess? Meisterpräzisionsdiffusionsbeschichtungen