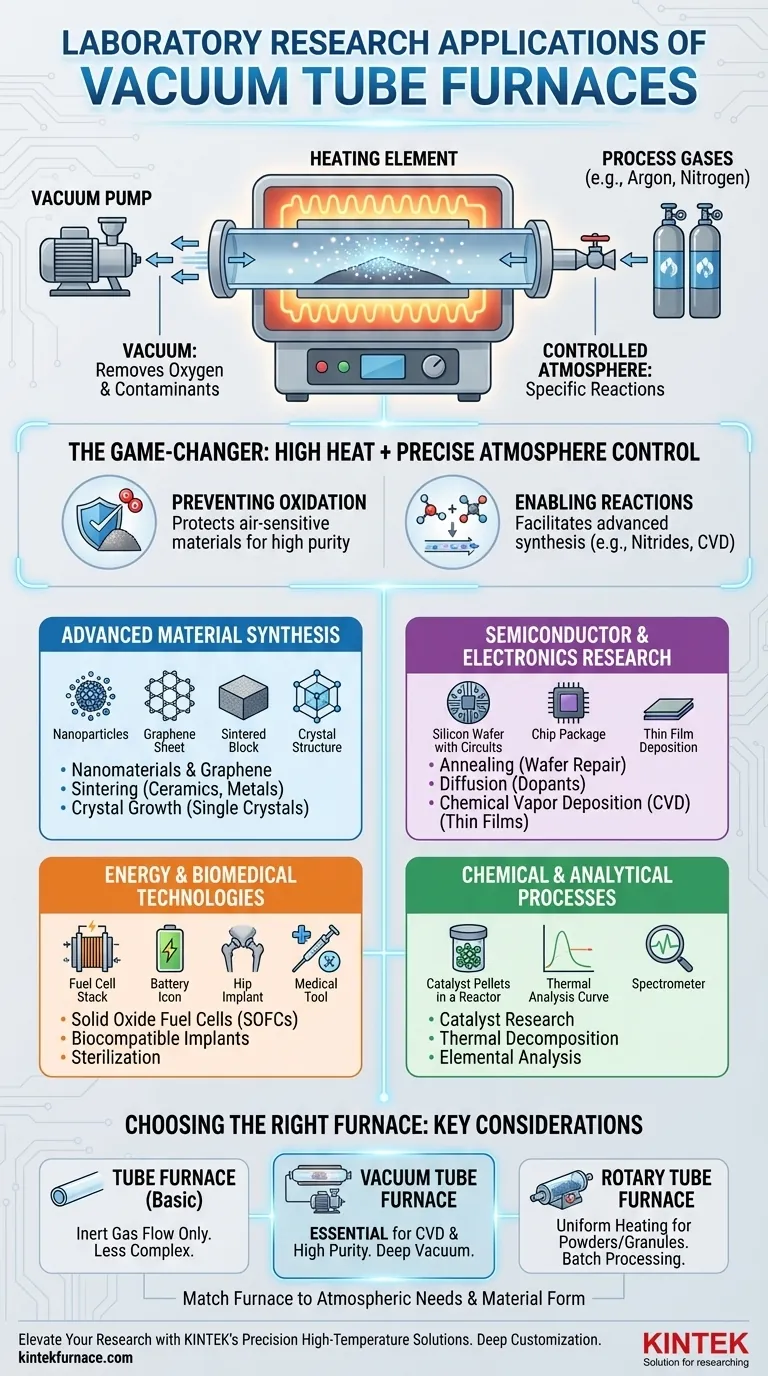

In der Laborforschung ist ein Vakuumrohrofen ein Spezialinstrument zum Erhitzen von Materialien auf hohe Temperaturen in einer präzise kontrollierten Atmosphäre. Seine Anwendungen umfassen eine Vielzahl wissenschaftlicher Disziplinen, darunter die Materialwissenschaft zur Synthese neuartiger Verbindungen wie Nanomaterialien und Keramiken, die Halbleiterforschung für Prozesse wie Glühen und Diffusion sowie die Chemietechnik zur Untersuchung von Katalysatoren und zur Herstellung dünner Schichten durch chemische Gasphasenabscheidung (CVD).

Der Kernwert eines Vakuumrohrofens liegt nicht nur in seiner Fähigkeit, hohe Hitze zu erzeugen, sondern auch in seiner Fähigkeit, reaktive Gase wie Sauerstoff zu entfernen oder spezifische Prozessgase einzuführen. Diese Umweltkontrolle ermöglicht die Herstellung und Verarbeitung von Materialien, die in der freien Luft unmöglich zu entwickeln wären.

Das Prinzip: Warum eine kontrollierte Atmosphäre ein Wendepunkt ist

Um die Anwendungen des Ofens zu verstehen, müssen Sie zunächst seinen grundlegenden Vorteil verstehen: die atmosphärische Kontrolle. Das bloße Erhitzen eines Materials an der Luft kann unerwünschte chemische Reaktionen, hauptsächlich Oxidation, verursachen, die ein Experiment ruinieren können. Ein Vakuumrohrofen löst dieses Problem auf zwei Arten.

Vermeidung von Oxidation und Kontamination

Der erste Schritt in vielen Prozessen besteht darin, eine Vakuumpumpe zu verwenden, um die Luft aus dem versiegelten Rohr zu evakuieren. Dies entfernt Sauerstoff und andere reaktive Gase. Die Schaffung dieser Vakuumumgebung ist entscheidend, um luftempfindliche Materialien zu schützen und eine hohe Reinheit des Endprodukts zu gewährleisten.

Ermöglichung spezifischer chemischer Reaktionen

Sobald ein Vakuum hergestellt ist, ermöglicht der Ofen die Einführung spezifischer, hochreiner Gase. Diese inerte oder reaktive Atmosphäre ist für fortgeschrittene Prozesse unerlässlich. Zum Beispiel verhindert ein inertes Gas wie Argon Reaktionen, während ein reaktives Gas wie Stickstoff Teil eines Nitridsyntheseprozesses sein könnte.

Aufschlüsselung der wichtigsten Forschungsanwendungen

Die Fähigkeit, sowohl Temperatur als auch Atmosphäre zu manipulieren, macht den Vakuumrohrofen in mehreren Forschungsbereichen unverzichtbar.

Fortgeschrittene Materialsynthese

Dies ist die häufigste Anwendung. Forscher verwenden diese Öfen, um Materialien mit neuartigen Eigenschaften zu erzeugen, die sich in Gegenwart von Sauerstoff nicht bilden könnten.

- Synthese: Herstellung neuer Materialien wie Nanomaterialien, Graphen, supraleitende Materialien und Polymerverbundwerkstoffe.

- Sintern: Verschmelzen von Pulvern zu einer festen Masse bei hohen Temperaturen, verwendet für Keramiken, Keramik-Metall-Verbundwerkstoffe und hochschmelzende Metalle.

- Kristallwachstum: Sorgfältige Kontrolle der Temperaturgradienten, um einzelne, hochreine Kristalle für die Forschung zu züchten.

Halbleiter- und Elektronikforschung

Die Herstellung elektronischer Komponenten erfordert Präzision auf atomarer Ebene, die makellose, kontrollierte Umgebungen erfordert.

- Glühen: Erhitzen von Halbleiterwafern, um Kristallgitterbeschädigungen aus früheren Prozessschritten zu reparieren und Dotierstoffe zu aktivieren.

- Diffusion: Einführung kontrollierter Verunreinigungen (Dotierstoffe) in einen Halbleiterwafer bei hohen Temperaturen, um dessen elektrische Eigenschaften zu verändern.

- Chemische Gasphasenabscheidung (CVD): Leiten von Präkursor-Gasen durch das erhitzte Rohr, um eine ultradünne Schicht auf ein Substrat abzuscheiden, ein Eckpfeiler der Chipfertigung.

Energie- und Biomedizinische Technologien

Die Entwicklung von Energie- und Medizingeräten der nächsten Generation beinhaltet oft Materialien, die unter strengen Bedingungen verarbeitet werden müssen.

- Festoxid-Brennstoffzellen (SOFCs): Erforschung und Herstellung der keramischen Komponenten, die in fortschrittlichen Energieumwandlungssystemen verwendet werden.

- Biokompatible Implantate: Sintern von medizinischen Metallen oder Keramiken, um langlebige und sichere Implantate herzustellen.

- Sterilisation: Wärmebehandlung medizinischer Instrumente in einer sauberen, kontrollierten Umgebung.

Chemische und Analytische Prozesse

Der Ofen dient auch als Mikroreaktor zur Untersuchung chemischer Umwandlungen und zur Analyse der Materialzusammensetzung.

- Katalysatorforschung: Bewertung der Aktivität, Stabilität und Leistung von Katalysatoren unter spezifischen Temperaturen und Gasflüssen.

- Thermische Zersetzung: Untersuchung, wie Materialien durch Hitze abgebaut werden, um neue Oxid-, Nitrid- oder Karbidpulver herzustellen.

- Elementaranalyse: Erhitzen einer Probe, um spezifische Elemente zur Messung freizusetzen, oft als Teil eines größeren Analysesystems.

Die Kompromisse verstehen: Die Wahl des richtigen Ofens

Ein Vakuumrohrofen ist ein leistungsstarkes Werkzeug, aber nicht immer die notwendige Wahl. Das Verständnis seiner Alternativen ist der Schlüssel zur richtigen Ausstattung eines Labors.

Rohrofen vs. Muffelofen

Ein Muffelofen ist ein einfacherer Heizkasten, der in Umgebungsluft betrieben wird. Er eignet sich hervorragend für allgemeine Heizzwecke, zur Bestimmung des Aschegehalts einer Probe oder für Wärmebehandlungen, bei denen Oxidation kein Problem darstellt. Ein Rohrofen ist nur dann erforderlich, wenn Sie die gasförmige Umgebung kontrollieren müssen.

Die Rolle des Vakuums

Die "Vakuum"-Fähigkeit ist das entscheidende Merkmal. Wenn Ihr Prozess lediglich einen inerten Gasfluss erfordert, ohne die Notwendigkeit eines Tiefenvakuums, um zunächst alle atmosphärischen Verunreinigungen zu entfernen, könnte ein einfacher Rohrofen ohne Vakuumsystem ausreichen. Für hochreine Synthesen oder CVD ist ein Vakuum jedoch unerlässlich.

Wann ein Drehofen zu verwenden ist

Für die Verarbeitung von Pulver- oder Granulatchargen ist ein Drehofen überlegen. Während sich das Rohr dreht, wird das Material gewälzt, wodurch sichergestellt wird, dass jedes Partikel gleichmäßig erhitzt wird. Dies ist ideal für Anwendungen wie das Rösten von Pulver oder die großtechnische Materialsynthese, bei der Konsistenz entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Heizgeräts ist grundlegend für den experimentellen Erfolg. Ihre Entscheidung sollte ausschließlich von den atmosphärischen Anforderungen Ihres Prozesses abhängen.

- Wenn Ihr Hauptaugenmerk auf der Synthese luftempfindlicher Materialien oder der Abscheidung dünner Schichten (CVD) liegt: Ein Vakuumrohrofen ist aufgrund seiner atmosphärischen Kontrolle unerlässlich.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung, Feuchtigkeitsanalyse oder Veraschung an der Luft liegt: Ein weniger komplexer und kostengünstigerer Muffelofen ist das richtige Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Heizgleichmäßigkeit für eine Pulvercharge liegt: Ein Drehofen ist die ideale Wahl für konsistente Ergebnisse.

Letztendlich ist die Abstimmung der Ofenfunktionen auf Ihre genauen experimentellen Anforderungen der erste Schritt zu reproduzierbaren und wegweisenden Ergebnissen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen |

|---|---|

| Fortgeschrittene Materialsynthese | Nanomaterialien, Keramiken, Sintern, Kristallwachstum |

| Halbleiterforschung | Glühen, Diffusion, CVD für dünne Schichten |

| Energie- und Biomedizintechnik | SOFCs, biokompatible Implantate, Sterilisation |

| Chemische Prozesse | Katalysatorforschung, thermische Zersetzung, Elementaranalyse |

Bereit, Ihre Laborforschung mit präzisen Hochtemperaturlösungen aufzuwerten? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Ofensysteme anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment umfasst Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, umfassende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie in der Materialwissenschaft, der Halbleiterentwicklung oder der Energieforschung tätig sind, wir können Ihnen helfen, reproduzierbare, wegweisende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung