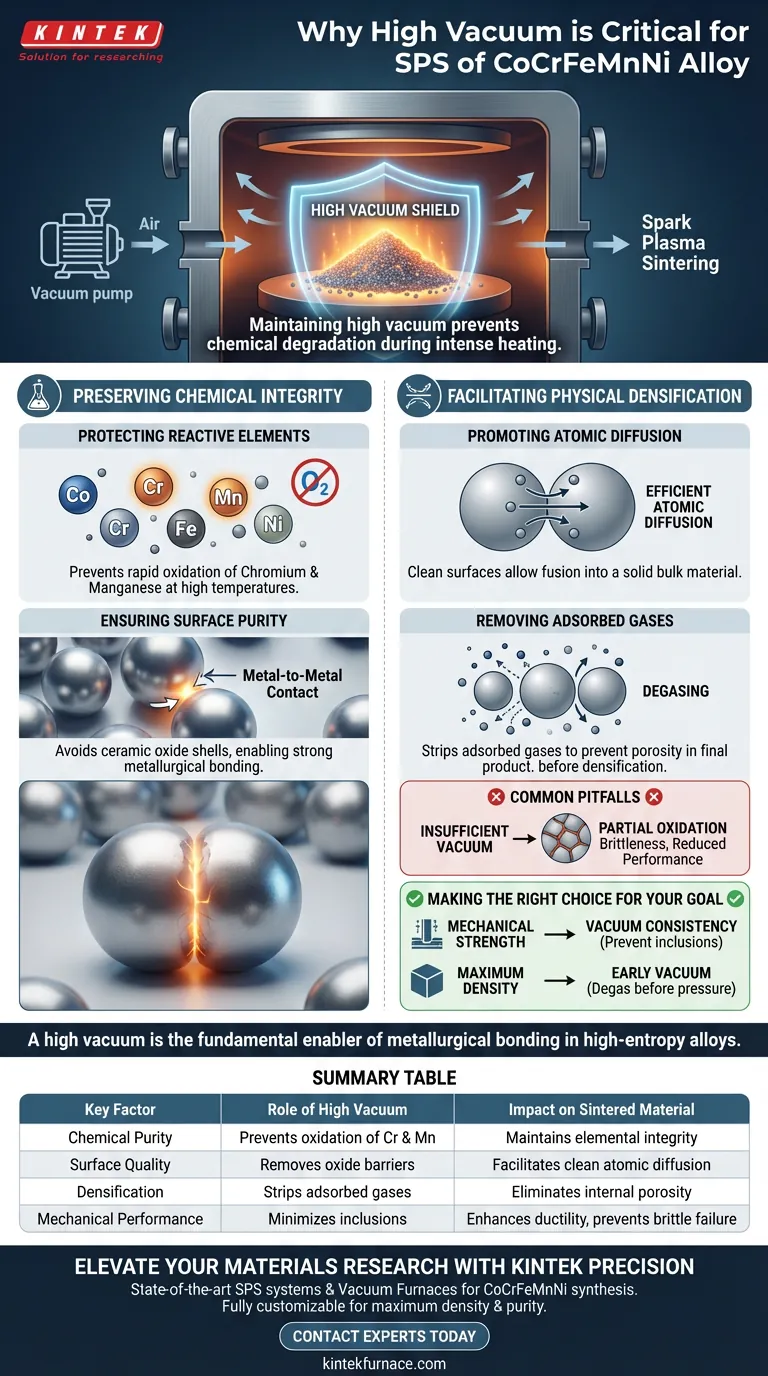

Die Aufrechterhaltung eines Hochvakuums ist entscheidend, um den chemischen Abbau von CoCrFeMnNi-Legierungspulvern während der intensiven Erwärmung des Spark Plasma Sintering (SPS) zu verhindern. Es verhindert insbesondere die Oxidation reaktiver Elemente wie Chrom und Mangan und stellt sicher, dass die Pulverpartikel rein bleiben. Diese Umgebung ist eine Voraussetzung für die Schaffung sauberer Oberflächen, die für eine effektive atomare Diffusion und eine hohe Materialdichte erforderlich sind.

Das Vakuum wirkt als kritischer Schutzschild für die Reinheit der Legierung und verhindert die Bildung von Oxidschichten, die die Partikelbindung behindern. Ohne diese Isolierung würde die hohe Reaktivität der Legierungskomponenten bei Sintertemperaturen sowohl die strukturelle Integrität als auch die Dichte des Materials beeinträchtigen.

Wahrung der chemischen Integrität

Schutz reaktiver Elemente

Die CoCrFeMnNi-Legierung enthält Elemente, die chemisch aktiv und hoch empfindlich gegenüber Sauerstoff sind. Insbesondere Chrom und Mangan neigen zur schnellen Oxidation, wenn sie hohen Temperaturen in Umgebungen ohne Vakuum ausgesetzt sind. Ein Hochvakuum schließt aktive Gase effektiv aus der Kammer aus und neutralisiert das Risiko, dass diese Elemente zu Oxiden abgebaut werden.

Sicherstellung der Oberflächenreinheit

Oxidation erzeugt eine keramikähnliche Hülle um Metallpulverpartikel. Diese Hülle wirkt als Barriere und verhindert den für eine starke metallurgische Bindung erforderlichen Metall-Metall-Kontakt. Durch die Aufrechterhaltung eines Hochvakuums stellen Sie sicher, dass die Partikeloberflächen während des gesamten Heizprozesses metallisch und sauber bleiben.

Erleichterung der physikalischen Verdichtung

Förderung der atomaren Diffusion

SPS beruht auf atomarer Diffusion, um Pulverpartikel zu einem festen Schüttgut zu verschmelzen. Diese Diffusion erfolgt am effizientesten, wenn die Partikeloberflächen frei von Verunreinigungen und Oxiden sind. Die Vakuumumgebung erleichtert diesen atomaren Diffusionskontakt und ermöglicht es dem Material, eine homogene Struktur zu erreichen.

Entfernung adsorbierter Gase

Pulverpartikel haben oft Gase auf ihren Oberflächen adsorbiert oder in den Zwischenräumen zwischen ihnen eingeschlossen. Wenn diese Gase vor der Verdichtung nicht entfernt werden, können sie im Endprodukt eingeschlossen werden und zu Porosität führen. Das Vakuum hilft beim Abstrippen dieser adsorbierten Gase und verbessert erheblich die Dichte des gesinterten Körpers.

Häufig zu vermeidende Fallstricke

Obwohl die Notwendigkeit eines Vakuums klar ist, ist die Qualität dieses Vakuums ebenso wichtig. Unzureichende Vakuumwerte (schlechter Druck) können zu "partieller Oxidation" führen, bei der mikroskopisch kleine Oxid-Einschlüsse an Korngrenzen entstehen. Dies führt zu einem Material, das zwar dicht erscheint, aber unter Sprödigkeit und reduzierter mechanischer Leistung leidet. Darüber hinaus kann das Versäumnis, das Vakuum während der Abkühlphase aufrechtzuerhalten, zu Oberflächenoxidation des neu gebildeten Schüttguts führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer CoCrFeMnNi-Legierung zu maximieren, wenden Sie die Vakuumprotokolle basierend auf Ihren spezifischen Sinterzielen an:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Vakuumkonsistenz, um die Oxidbildung an Mangan und Chrom zu verhindern, da Oxid-Einschlüsse als Rissinitiierungsstellen wirken.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass das Vakuum früh im Zyklus angewendet wird, um die Pulverzwischenräume vollständig zu entgasen und adsorbierte Schichten zu entfernen, bevor hoher Druck die Poren versiegelt.

Ein Hochvakuum ist nicht nur eine Prozessvariable; es ist der grundlegende Ermöglicher der metallurgischen Bindung in Hochentropie-Legierungen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle des Hochvakuums | Auswirkung auf das gesinterte Material |

|---|---|---|

| Chemische Reinheit | Verhindert Oxidation von Cr & Mn | Erhält die elementare Integrität & metallische Oberflächen |

| Oberflächenqualität | Entfernt Oxidbarrieren | Ermöglicht saubere atomare Metall-Metall-Diffusion |

| Verdichtung | Entfernt adsorbierte Gase | Eliminiert innere Porosität für maximale Dichte |

| Mechanische Leistung | Minimiert Einschlüsse an Korngrenzen | Verbessert die Duktilität und verhindert sprödes Versagen |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation Ihre Hochentropie-Legierungsforschung beeinträchtigt. KINTEK bietet hochmoderne Spark Plasma Sintering (SPS)-Systeme und spezialisierte Vakuumöfen, die für die anspruchsvollen Anforderungen der CoCrFeMnNi-Synthese entwickelt wurden.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Systeme – einschließlich Muffle-, Rohr-, Dreh- und CVD-Optionen – vollständig anpassbar, um sicherzustellen, dass Ihr Labor maximale Materialdichte und chemische Reinheit erreicht.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Hochtemperatur-Lösung für Ihre einzigartigen Forschungsbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Anna Kopeć-Surzyn, M. Madej. Influence of Tooling on the Properties of the Surface Layer in HEA Alloy Sinters Produced by the SPS Method. DOI: 10.3390/coatings14020186

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Vakuumofenmodells berücksichtigt werden? Wichtige Erkenntnisse für optimale Leistung

- Warum wird eine amorphe Lotfolie aus Ni-25Cr-6P-1.5Si-0.5B-1.5Mo gewählt? Optimierung der Loteffizienz und -qualität

- Welche Arten von Wärmebehandlungsprozessen werden in Vakuumöfen durchgeführt? Erzielen Sie überlegene metallurgische Kontrolle und Qualität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bieten Vakuumöfen? Erzielen Sie eine makellose Materialverarbeitung und -kontrolle

- Was ist der Mechanismus eines Hochvakuumofens bei der SiC-Al-Infiltration? Beherrschen Sie den Prozess für Verbundwerkstoffe

- Wie bereiten Vakuumkammern und Heizsysteme Zirkoniumlegierungsproben vor? Erzielung einer präzisen Wasserstoffkonzentration

- Welche Wartungsaufgaben sind für Durchstoßöfen mit Fallboden erforderlich? Gewährleistung höchster Leistung und Sicherheit