Der Hochtemperatur-Rohröfen dient als Präzisionsinstrument zur Umwandlung von Zinkhydroxid-Vorläufern in chemisch aktive Zinkoxid-Kristalle. Diese Wärmebehandlung ist unerlässlich, da sie es den Forschern ermöglicht, die Temperaturumgebung rigoros zu kontrollieren, was direkt die Kinetik des Kornwachstums und die Oberflächenchemie für eine effektive Entschwefelung bestimmt.

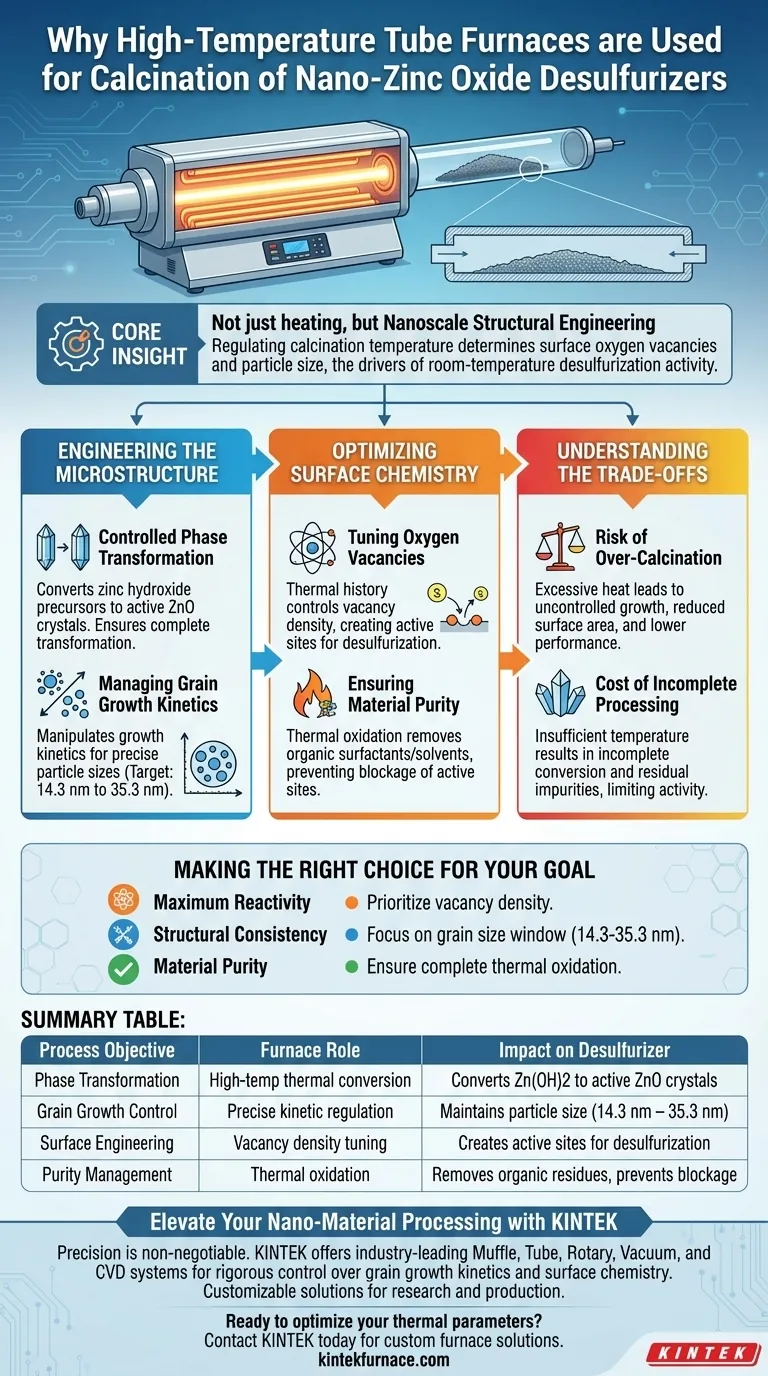

Kern-Erkenntnis Der Rohröfen ist nicht nur ein Heizgerät, sondern ein Werkzeug für die nanostrukturelle Ingenieurtechnik. Durch die präzise Regelung der Kalzinierungstemperatur bestimmen Sie die Dichte der Sauerstoffleerstellen an der Oberfläche und die Partikelgröße, die die treibenden Kräfte für die Entschwefelungsaktivität des Materials bei Raumtemperatur sind.

Ingenieurtechnik der Mikrostruktur

Kontrollierte Phasentransformation

Die Hauptfunktion des Ofens besteht darin, die Umwandlung des Vorläufermaterials, insbesondere von Zinkhydroxid, in aktive Zinkoxidkristalle zu erleichtern.

Dieser Prozess muss kontrolliert werden, um eine vollständige Umwandlung der Kristallphase zu gewährleisten. Eine stabile Hochtemperaturumgebung stellt sicher, dass das resultierende Oxidpulver die notwendige strukturelle Integrität für industrielle Anwendungen erreicht.

Verwaltung der Kinetik des Kornwachstums

Die spezifischen Temperatureinstellungen im Rohröfen ermöglichen eine präzise Steuerung der Kinetik des Kornwachstums.

Durch die Anpassung dieser thermischen Parameter können Forscher das Wachstum einschränken oder fördern, um spezifische Partikelgrößen zu erzielen. Im Zusammenhang mit Nano-Zinkoxid-Entschweflern beinhaltet dies typischerweise die Zielsetzung eines spezifischen Größenbereichs zwischen 14,3 nm und 35,3 nm.

Optimierung der Oberflächenchemie

Abstimmung von Sauerstoffleerstellen

Das kritischste Ergebnis dieses Kalzinierungsprozesses ist die Kontrolle der Sauerstoffleerstellen an der Oberfläche.

Die Verteilung und Dichte dieser Leerstellen ist nicht zufällig; sie sind ein direktes Ergebnis der thermischen Historie, die der Ofen liefert. Diese Leerstellen fungieren als aktive Zentren, die direkt bestimmen, wie effektiv das Material Schwefel bei Raumtemperatur entfernen kann.

Sicherstellung der Materialreinheit

Ergänzend zur strukturellen Ingenieurtechnik stellt der Ofen die chemische Reinheit des Endprodukts sicher.

Die kontinuierliche Hochtemperaturumgebung erleichtert die thermische Oxidation, die notwendig ist, um restliche organische Tenside oder Lösungsmittel zu entfernen, die während der Synthese verwendet wurden. Die Beseitigung dieser Verunreinigungen verhindert die Blockierung aktiver Zentren und stellt sicher, dass das Material eine hohe Reaktivität beibehält.

Verständnis der Kompromisse

Das Risiko einer Überkalzinierung

Obwohl hohe Temperaturen für die Aktivierung notwendig sind, können übermäßige Hitze oder längere Einwirkung zu unkontrolliertem Kornwachstum führen.

Wenn die Partikel über den optimalen Nanometerbereich hinaus wachsen, verringert sich das Verhältnis von Oberfläche zu Volumen. Diese Verringerung der Oberfläche verringert die Anzahl der verfügbaren aktiven Zentren und senkt die Entschwefelungsleistung erheblich.

Die Kosten einer unvollständigen Verarbeitung

Umgekehrt kann eine unzureichende Temperaturkontrolle zu unvollständiger Phasentransformation oder Restverunreinigungen führen.

Wenn der Vorläufer nicht vollständig umgewandelt wird oder organische Rückstände verbleiben, können die theoretischen Aktivitätsniveaus des Materials nicht erreicht werden. Präzises thermisches Management ist der einzige Weg, um hohe Kristallinität mit hoher Oberflächenaktivität auszugleichen.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihrer Nano-Zinkoxid-Entschwefler zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Reaktivität liegt: Priorisieren Sie Temperaturprotokolle, die die Dichte der Sauerstoffleerstellen an der Oberfläche maximieren, da diese die Haupttreiber der Entschwefelungsaktivität sind.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Konzentrieren Sie sich auf die Stabilisierung der Kinetik des Kornwachstums, um Partikelgrößen streng innerhalb des Fensters von 14,3 nm bis 35,3 nm zu halten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass die Kalzinierungsdauer ausreicht, um alle restlichen organischen Lösungsmittel oder Tenside aus der Vorläuferstufe vollständig zu oxidieren und zu entfernen.

Präzise thermische Verarbeitung ist die Brücke zwischen rohen chemischen Vorläufern und leistungsstarken Funktionsmaterialien.

Zusammenfassungstabelle:

| Prozessziel | Ofenrolle | Auswirkung auf den Entschwefler |

|---|---|---|

| Phasentransformation | Hochtemperatur-Umwandlung | Wandelt Zinkhydroxid in aktive ZnO-Kristalle um |

| Kontrolle des Kornwachstums | Präzise kinetische Regelung | Hält Partikelgröße (14,3 nm – 35,3 nm) |

| Oberflächen-Ingenieurtechnik | Abstimmung der Leerdichte | Erzeugt aktive Zentren für die Entschwefelung bei Raumtemperatur |

| Reinheitsmanagement | Thermische Oxidation | Entfernt organische Rückstände und verhindert Blockierung von Zentren |

Verbessern Sie Ihre Nano-Materialverarbeitung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Ingenieurtechnik von Nanomaterialien geht. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell dafür entwickelt wurden, Ihnen eine strenge Kontrolle über die Kinetik des Kornwachstums und die Oberflächenchemie zu ermöglichen.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um Ihre einzigartigen Kalzinierungs- und Wärmebehandlungsanforderungen zu erfüllen. Stellen Sie die höchste Reaktivität und Materialreinheit für Ihre Forschung und Produktion sicher.

Bereit, Ihre thermischen Parameter zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Chunhong Shao, Xiu‐Li Yang. Study on the Surface Structure of Nano-ZnO Desulfurizers and Their Performance and Mechanism in H2S Removal at Room Temperature. DOI: 10.3390/catal15060547

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist thermische Gleichmäßigkeit in einem Fallrohr-Ofen wichtig? Gewährleistung zuverlässiger Ergebnisse und konsistenter Prozesse

- Für welche thermischen Prozesse werden Rohröfen eingesetzt? Präzise Wärmebehandlung mit Gleichmäßigkeit erreichen

- Wie wird ein Laborrohrrohrofen zur Umwandlung von metallorganischen Vorläufern verwendet? Meistern Sie die Dünnschichtpyrolyse noch heute

- Wie simuliert ein Röhrenreduktionsofen einen Hochofen? Präzisionsprüfung für metallurgische Leistung

- Wie trägt ein Hochtemperatur-Rohröfen zur Lösungsbehandlung von Titan-Aluminium-Legierungen bei?

- Wie tragen Laborrohröfen zum Sintern von Ba0.95La0.05(Fe1-xYx)O3-δ bei? Präzise Atmosphärenkontrolle

- Warum wird ein Rohröfen für die PET-Karbonisierung benötigt? Erreichen Sie Aktivkohle mit hoher Oberfläche durch präzise Steuerung

- Welche grundlegenden physikalischen Bedingungen bietet eine Röhrenofen bei der zweistufigen Synthese von WS2? Master Film Growth