Hochreines Quarzglas ist das bevorzugte Material für die Aluminiumpulverreduktion, da es das Risiko einer metallischen Kontamination eliminiert, die bei Metallreaktoren inhärent ist. Es ermöglicht Forschern, elektronische Reinheit zu erzielen und gleichzeitig mit fortschrittlichen Mikrowellen- und Plasmaheiztechniken kompatibel zu bleiben.

Um Aluminiumpulver mit einer Reinheit von 99,995 % (4,5 N) oder höher zu erzielen, muss die Reaktionsumgebung chemisch inert und für elektromagnetische Energie transparent sein. Quarz erfüllt diese strengen Anforderungen, während Metallreaktoren Spurenverunreinigungen einführen und Mikrowellenfelder stören.

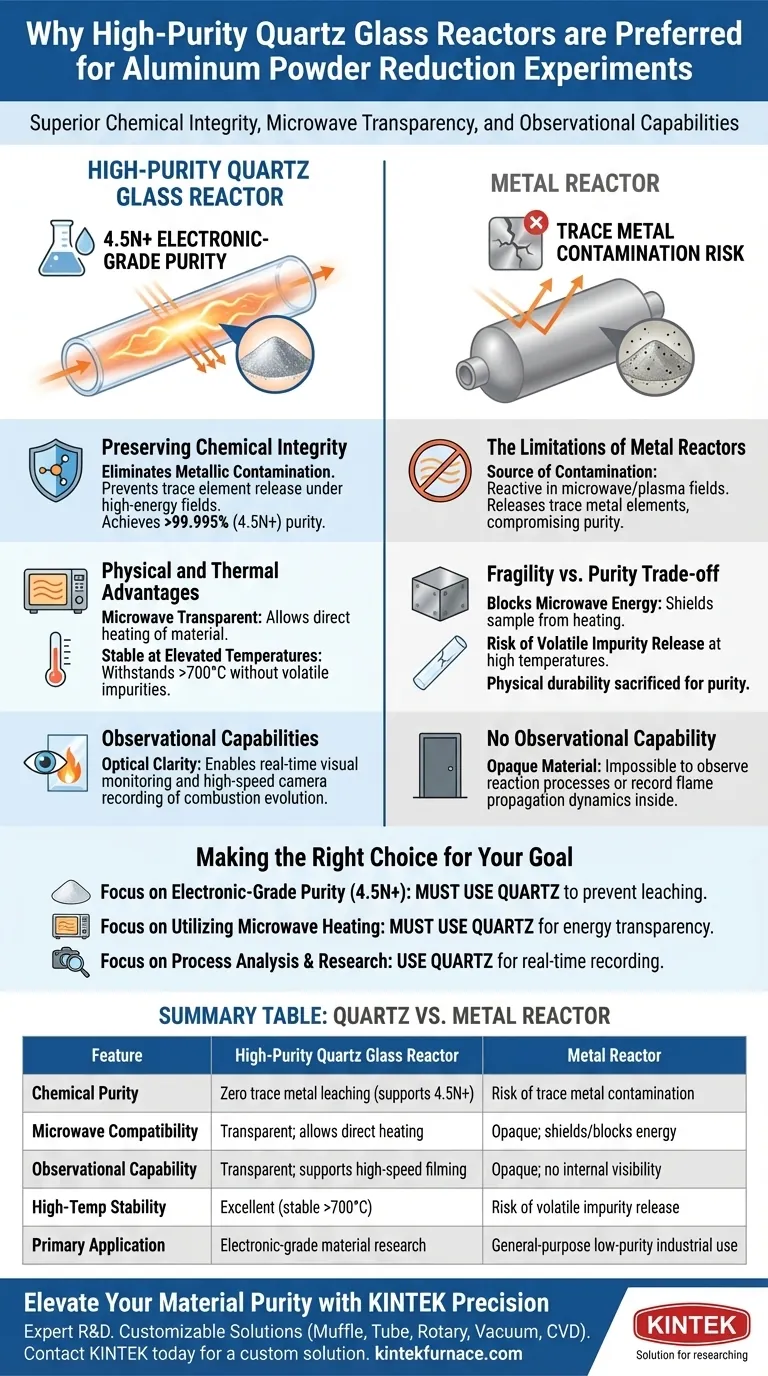

Bewahrung der chemischen Integrität

Verhinderung von Kontamination in hochenergetischen Feldern

Der Hauptgrund für die Wahl von Quarz ist die Notwendigkeit, Verunreinigungen zu eliminieren. In Umgebungen, die Mikrowellenenergiefelder oder Plasmaentladungen nutzen, können Metallreaktoren reaktiv werden.

Das Risiko der Freisetzung von Spurenelementen

Unter diesen hochenergetischen Bedingungen kann ein Metallreaktor Spuren von Metallelementen in das Aluminiumpulver abgeben. Hochreiner Quarz bietet eine ausgezeichnete chemische Inertheit und wirkt als Barriere, die diese Kreuzkontamination verhindert.

Erreichen von elektronischen Qualitätsstandards

Diese Inertheit ist nicht nur eine Präferenz, sondern eine Anforderung für High-End-Anwendungen. Die Verwendung von Quarz stellt sicher, dass das reduzierte Aluminiumpulver den strengen elektronischen Qualitätsstandard von 4,5 N oder höher erfüllt.

Physikalische und thermische Vorteile

Mikrowellentransparenz

Über die chemischen Eigenschaften hinaus ermöglicht Quarz spezifische Heizmethoden, die Metall nicht unterstützen kann. Hochreiner Quarz ist für Mikrowellen transparent, sodass Energie durch die Reaktorwände dringt, um das Material direkt zu erhitzen.

Stabilität bei erhöhten Temperaturen

Reduktionsversuche erfordern oft intensive Hitze, um wirksam zu sein. Hochreine Quarxrightarrow besitzen eine außergewöhnliche Hochtemperaturfestigkeit und können Betriebstemperaturen von über 700 °C standhalten.

Verhinderung flüchtiger Verunreinigungen

Auch bei diesen hohen Temperaturen bleibt hochreiner Quarz stabil. Im Gegensatz zu minderwertigeren Materialien oder bestimmten Metallen setzt er keine flüchtigen Verunreinigungen frei, die die Qualität des Aluminiumpulvers beeinträchtigen könnten.

Beobachtungsmöglichkeiten

Optische Transparenz zur Überwachung

Ein deutlicher Vorteil von Quarz gegenüber Metall ist seine optische Klarheit. Die Transparenz des Glases ermöglicht es Forschern, den Reduktionsprozess in Echtzeit zu beobachten.

Aufzeichnung der Verbrennungsentwicklung

Diese Sichtbarkeit ermöglicht den Einsatz externer Hochgeschwindigkeitskameras zur Aufzeichnung kritischer Reaktionsdaten. Forscher können Verbrennungsentwicklungen und Flammenausbreitungsmechanismen untersuchen, was in einem undurchsichtigen Metallbehälter unmöglich ist.

Verständnis der Kompromisse

Die Grenzen von Metallreaktoren

Während Metallreaktoren typischerweise robust sind, sind sie für die hochreine, mikrowellenunterstützte Reduktion grundsätzlich ungeeignet. Sie blockieren Mikrowellenenergie und wirken als Kontaminationsquelle, was die chemische Zusammensetzung des Endprodukts beeinträchtigt.

Zerbrechlichkeit vs. Reinheit

Der Kompromiss bei der Verwendung von Quarz ist die physikalische Zerbrechlichkeit im Vergleich zu Metall. Für Anwendungen, die eine Reinheit von 4,5 N erfordern, wird jedoch die mechanische Haltbarkeit von Metall geopfert, um die wesentliche chemische Inertheit und elektromagnetische Transparenz von Quarz zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre experimentelle Einrichtung mit Ihren spezifischen Zielen übereinstimmt, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf dem Erreichen von elektronischer Reinheit (4,5 N+) liegt: Sie müssen hochreinen Quarz verwenden, um zu verhindern, dass Spuren von Metallen während der Plasma- oder Mikrowellenexposition in Ihre Probe gelangen.

- Wenn Ihr Hauptaugenmerk auf der Nutzung von Mikrowellenheizung liegt: Sie müssen Quarz wegen seiner Mikrowellentransparenz verwenden, da Metallreaktoren die Probe vom Energiefeld abschirmen.

- Wenn Ihr Hauptaugenmerk auf Prozessanalyse und Forschung liegt: Sie sollten Quarz verwenden, um seine optische Transparenz für die Echtzeit-Kameraufzeichnung von Flammenausbreitung und Verbrennungsdynamik zu nutzen.

Letztendlich ist hochreiner Quarz die einzig praktikable Option, wenn das Ziel darin besteht, Hochtemperaturfestigkeit mit absoluter chemischer Isolierung zu kombinieren.

Zusammenfassungstabelle:

| Merkmal | Hochreiner Quarzglasreaktor | Metallreaktor |

|---|---|---|

| Chemische Reinheit | Kein Austreten von Spurenmetallen (unterstützt 4,5 N+) | Risiko von Spurenmetallkontamination |

| Mikrowellenkompatibilität | Transparent; ermöglicht direkte Erwärmung | Undurchsichtig; schirmt/blockiert Energie |

| Beobachtungsfähigkeit | Transparent; unterstützt Hochgeschwindigkeitsaufnahmen | Undurchsichtig; keine interne Sichtbarkeit |

| Hochtemperaturstabilität | Ausgezeichnet (stabil > 700 °C) | Risiko der Freisetzung flüchtiger Verunreinigungen |

| Hauptanwendung | Forschung an elektronischen Materialien | Allgemeiner industrieller Einsatz mit geringer Reinheit |

Erhöhen Sie die Reinheit Ihrer Materialien mit KINTEK Precision

Lassen Sie nicht zu, dass Reaktorverunreinigungen Ihre Forschungsergebnisse beeinträchtigen. Bei KINTEK verstehen wir, dass das Erreichen von elektronischer Reinheit von 4,5 N das perfekte Gleichgewicht zwischen chemischer Inertheit und thermischer Stabilität erfordert.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle hochreine Quarz-Lösungen. Unsere Labortemperöfen sind vollständig anpassbar, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden und absolute chemische Isolierung und präzise Mikrowellentransparenz zu gewährleisten.

Bereit, Ihre Reduktionsexperimente zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Was sind die Anforderungen an versiegelte Quarzrohre für CVT? Gewährleistung von hoher Reinheit und Integrität für das Wachstum von NiI2 und MnPS3

- Was sind die Komponenten der Umlaufwasser-Vakuumpumpe und deren Funktionen? Entdecken Sie ölfreie Vakuumpumpenlösungen

- Wie wirkt sich die Auswahl von Hochtemperatur-Tiegeln auf den Sinter-Auflösungsprozess (SDP) aus?

- Was sind die Funktionen eines Wolfram-Drahtkorbs und eines Quarztiegels? Verbesserung der Reinheit bei der Vakuumverdampfung

- Was ist der Zweck der Verwendung eines hochreinen Argonsystems für das Schmelzen von AlCoCrFeNi? Erhaltung der Legierungsstöchiometrie

- Wie helfen hochpräzise Massendurchflussregler (MFCs) bei Studien zur Eisenoxidreduktion? Ermitteln Sie genaue kinetische Daten

- Wie erleichtert ein Labor-Blasttrockenschrank das Trocknen von BCZT-Gelen? Präzisionslösungen für hochwertige Xerogele

- Welche Rolle spielt ein Molybdänboot bei der ZTO-Dünnschichtabscheidung? Beherrschen Sie den Erfolg der thermischen Verdampfung