Mit Magnesiumoxid stabilisierte Zirkoniumdioxid-Tiegel sind die definitive Wahl für die Hochtemperaturmetallurgie, da sie die doppelte Herausforderung des strukturellen Versagens und der chemischen Kontamination lösen. Sie sind speziell dafür konstruiert, thermischen Schock standzuhalten und Korrosion beim Verarbeiten von Legierungen mit Schmelzpunkten bis zu 1900 Grad Celsius zu widerstehen.

Hochtemperaturlegierungen sind notorisch schwierig zu verarbeiten, da sie Standard-Keramikgefäße angreifen und beim schnellen Erhitzen Rissbildung verursachen. Mit Magnesiumoxid stabilisiertes Zirkoniumdioxid mildert diese Risiken, indem es eine außergewöhnliche Stabilität gegenüber thermischen Schocks mit chemischer Inertheit kombiniert und sowohl die Integrität des Gefäßes als auch die Reinheit der Legierung gewährleistet.

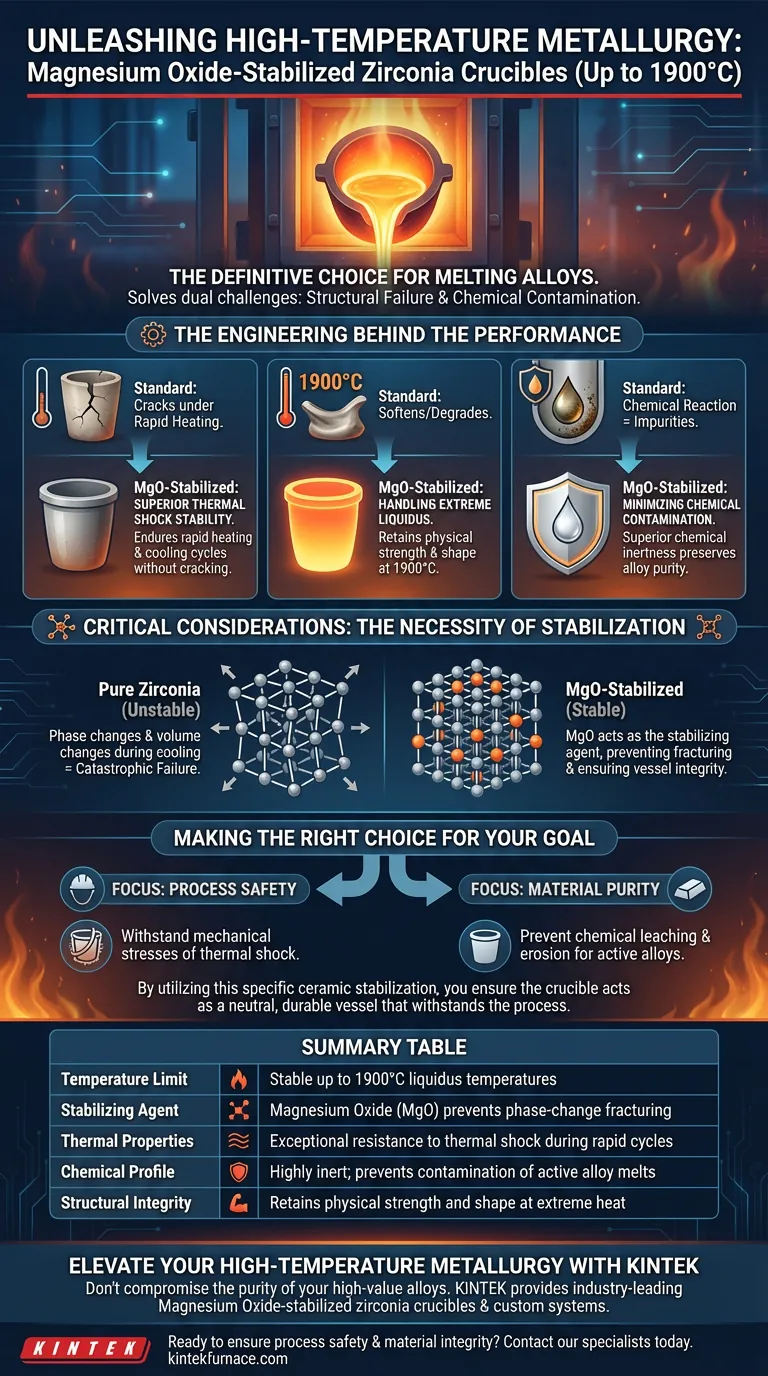

Die Technik hinter der Leistung

Überlegene Stabilität gegenüber thermischen Schocks

Das Hauptrisiko beim Hochtemperaturschmelzen ist das strukturelle Versagen des Tiegels aufgrund schneller Temperaturänderungen.

Die Magnesiumoxid-Stabilisierung modifiziert die Kristallstruktur des Zirkoniumdioxids. Diese Modifikation ermöglicht es dem Tiegel, die Belastung von Heiz- und Kühlzyklen ohne Rissbildung oder Bruch zu ertragen.

Handhabung extremer Liquidustemperaturen

Standard-Feuerfestmaterialien erweichen oder zersetzen sich oft, bevor sie die Schmelzpunkte moderner Superlegierungen erreichen.

Mit Magnesiumoxid stabilisiertes Zirkoniumdioxid behält seine physikalische Festigkeit und Form bei außergewöhnlich hohen Betriebstemperaturen. Diese Fähigkeit ist unerlässlich für die Verarbeitung von Materialien mit Liquidustemperaturen bis zu 1900 Grad Celsius.

Minimierung chemischer Kontamination

Geschmolzene Legierungen sind hochreaktiv und neigen dazu, aggressiv mit den Behälterwänden zu reagieren, was zu Verunreinigungen im Endprodukt führt.

Diese Materialzusammensetzung bietet eine überlegene chemische Inertheit. Sie minimiert Reaktionen zwischen der Tiegelwand und aktiven Legierungsschmelzen und bewahrt die präzise chemische Zusammensetzung des verarbeiteten Metalls.

Wichtige Überlegungen

Die Notwendigkeit der Stabilisierung

Es ist wichtig zu verstehen, dass reines Zirkoniumdioxid allein aufgrund von Phasenänderungen während des Erhitzens oft für diese Anwendungen ungeeignet ist.

Die Zugabe von Magnesiumoxid ist nicht nur ein Zusatzstoff; es ist das Stabilisierungsmittel, das katastrophales Versagen verhindert. Ohne diese Stabilisierung würden die Volumenänderungen beim Abkühlen wahrscheinlich dazu führen, dass das Gefäß bricht, was die Sicherheit der Schmelze beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Wenn es um hochwertige Legierungen und extreme thermische Umgebungen geht, gibt es keinen Spielraum für Fehler.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Verlassen Sie sich auf mit Magnesiumoxid stabilisiertes Zirkoniumdioxid, um den mechanischen Belastungen durch thermische Schocks während schneller Heiz- und Kühlzyklen standzuhalten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Wählen Sie diese Zusammensetzung, um chemisches Auslaugen und Erosion beim Schmelzen hochreaktiver oder "aktiver" Legierungen zu verhindern.

Durch die Verwendung dieser spezifischen keramischen Stabilisierung stellen Sie sicher, dass der Tiegel als neutrales, langlebiges Gefäß fungiert, das dem Prozess standhält, anstatt Teil davon zu werden.

Zusammenfassungstabelle:

| Merkmal | Leistungsnutzen |

|---|---|

| Temperaturgrenze | Stabil bis zu 1900 °C Liquidustemperaturen |

| Stabilisierungsmittel | Magnesiumoxid (MgO) verhindert Phasenwechselbruch |

| Thermische Eigenschaften | Außergewöhnliche Beständigkeit gegen thermische Schocks während schneller Zyklen |

| Chemisches Profil | Hochgradig inert; verhindert Kontamination aktiver Legierungsschmelzen |

| Strukturelle Integrität | Behält physikalische Festigkeit und Form bei extremer Hitze |

Verbessern Sie Ihre Hochtemperaturmetallurgie mit KINTEK

Kompromittieren Sie nicht die Reinheit Ihrer hochwertigen Legierungen. KINTEK bietet branchenführende mit Magnesiumoxid stabilisierte Zirkoniumdioxid-Tiegel, die für anspruchsvollste thermische Umgebungen ausgelegt sind.

Unterstützt durch erstklassige F&E und Präzisionsfertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre einzigartigen Forschungs- oder Produktionsanforderungen zugeschnitten sind.

Bereit, Prozesssicherheit und Materialintegrität zu gewährleisten?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte Lösung zu finden.

Visuelle Anleitung

Referenzen

- Kilian Sandner, Uwe Glatzel. Investment casting of Cr–Si alloys with liquidus temperatures up to 1900 °C. DOI: 10.1007/s40962-024-01490-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Aluminiumoxid vs. Platintiegel für die Synthese von Lithiumtitanat (LTO): Welcher ist der richtige für Sie?

- Wie trägt die Auswahl eines Keramikschmelztiegels zur Herstellung von Biomassekohlenstoffkatalysatoren bei? Maximale Reinheit

- Welche Rolle spielt ein Graphittiegel beim Rührgießen von Al2214-Hybridverbundwerkstoffen? Optimieren Sie Ihren Schmelzprozess

- Warum ist ein hochpräziser Massendurchflussregler (MFC) beim Schmelzen von Ferronickellegierungen notwendig? Gewährleistung der Metallreinheit

- Wie tragen Massendurchflussregler (MFCs) zur Wiederholbarkeit der In2Se3-Synthese bei? Beherrschen Sie die Stabilität von CVD-Prozessen

- Wie verbessert die Integration von digitalen Bedienfeldern und Sicherheitsvorrichtungen den Betrieb von industriellen Elektroöfen?

- Wie beeinflusst ein präzises Substraterwärmungssystem die Qualität von Fluorid-Dünnschichten? Beherrschung der strukturellen Integrität

- Was sind die Vorteile der Verwendung eines Platintiegels? Unerlässlich für die Synthese von hochreinem Aluminium-Borosilikatglas