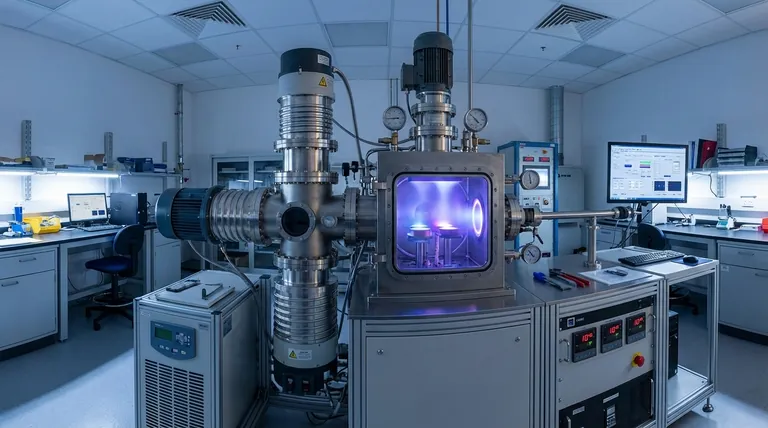

Leistungsstarke Physical Vapor Deposition (PVD) beruht auf der Schaffung einer Umgebung, die fast vollständig luftleer ist. Diffusions- oder Turbomolekularpumpen sind zwingend erforderliche Komponenten, da sie als sekundäre „Hochvakuum“-Stufe fungieren und den Systemdruck in den kritischen Bereich von $10^{-5}$ bis $10^{-6}$ Torr senken. Standard-Vakuumpumpen können dieses Vakuum niveau nicht erreichen, das erforderlich ist, um die letzten Spuren von Hintergrundgasen zu entfernen.

Die Hauptaufgabe dieser Pumpen besteht darin, die mittlere freie Weglänge der verdampften Atome zu maximieren. Durch die Schaffung eines Hochvakuums verhindern sie, dass das Beschichtungsmaterial mit Luftmolekülen kollidiert, und stellen so sicher, dass die Beschichtung mit präziser Chemie, hoher Härte und überlegener Haftung auf dem Ziel ankommt.

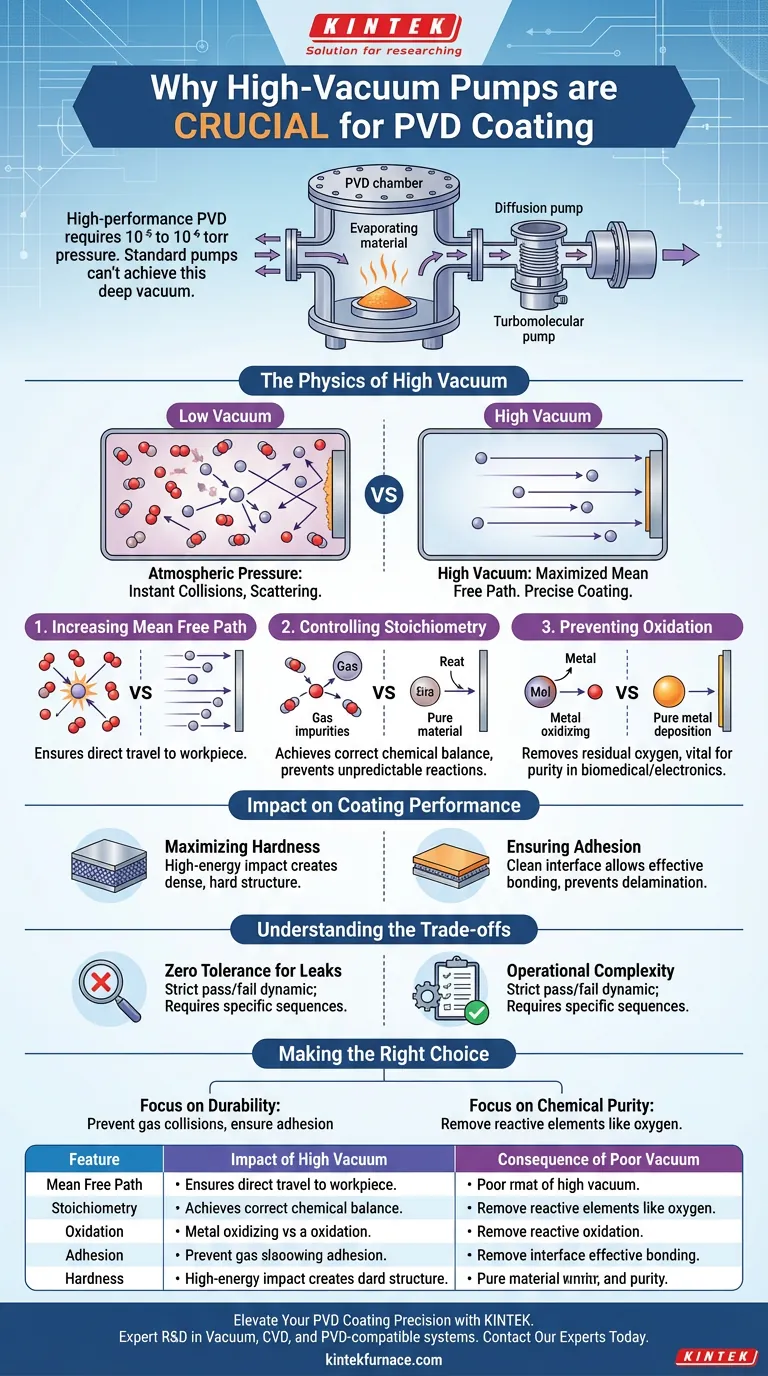

Die Physik des Hochvakuums in PVD

Erhöhung der mittleren freien Weglänge

In einer PVD-Kammer werden Metallatome (wie Titan, Chrom oder Aluminium) verdampft und müssen zum Werkstück gelangen.

Bei atmosphärischem Druck würden diese Atome sofort mit Luftmolekülen kollidieren und gestreut werden.

Hochvakuum pumpen entfernen diese Hindernisse und erhöhen die mittlere freie Weglänge – die durchschnittliche Entfernung, die ein Atom zurücklegt, bevor es auf etwas anderes trifft. Dies stellt sicher, dass das Beschichtungsmaterial in einer geraden Linie direkt auf die zu beschichtende Oberfläche gelangt.

Kontrolle der Stöchiometrie

Das Erreichen des richtigen chemischen Gleichgewichts oder stöchiometrischen Verhältnisses ist unmöglich, wenn die Kammer zufällige Gasverunreinigungen enthält.

Wenn Restluft vorhanden ist, können die Beschichtungsatome unvorhersehbar reagieren, bevor sie auf dem Substrat landen.

Diffusions- oder Turbomolekularpumpen stellen sicher, dass nur die Materialien auf der Werkstückoberfläche reagieren, die Sie dort platzieren wollten.

Verhinderung von Oxidation

Restluft enthält Sauerstoff, der eine Hauptverunreinigung bei der Metallabscheidung darstellt.

Ohne eine Hochvakuum pumpe würde sich das verdampfte Metall wahrscheinlich vor der Filmbildung oxidieren, was die Reinheit der Beschichtung beeinträchtigt.

Dies ist besonders kritisch für biomedizinische Beschichtungen oder hochpräzise Elektronik, bei denen chemische Reinheit nicht verhandelbar ist.

Auswirkungen auf die Beschichtungsleistung

Maximierung der Härte

Die Dichte und Struktur einer PVD-Beschichtung hängen direkt von der Energie ab, mit der die Atome auf die Oberfläche treffen.

Kollisionen mit Gasmolekülen verlangsamen die Beschichtungsatome und verringern ihre Aufprallenergie.

Durch die Eliminierung dieser Kollisionen stellen Hochvakuum pumpen sicher, dass die Beschichtung eine dichte, harte Struktur bildet.

Gewährleistung der Haftung

Die Haftung beruht auf einer sauberen Grenzfläche zwischen Substrat und Beschichtung.

Wenn Gasverunreinigungen vorhanden sind, können diese zwischen dem Werkstück und den Beschichtungsschichten eingeschlossen werden.

Hohe Vakuumwerte verhindern diese Störung und ermöglichen eine effektive Bindung der Beschichtung an das Werkstückgitter.

Verständnis der Kompromisse

Null Toleranz für Lecks

Die Notwendigkeit dieser Pumpen führt zu einer strengen „Bestanden/Nicht bestanden“-Dynamik im System.

Da der Prozess auf einem so tiefen Vakuum ($10^{-5}$ bis $10^{-6}$ Torr) beruht, führen selbst mikroskopische Lecks oder Pumpenineffizienzen sofort zum Prozessversagen.

Betriebliche Komplexität

Diffusions- und Turbomolekularpumpen fügen im Vergleich zu einfachen mechanischen Pumpen eine zusätzliche Komplexitätsebene hinzu.

Sie erfordern spezifische Betriebssequenzen (wie Vorvakuum pumpen), um korrekt zu funktionieren, ohne sich selbst zu beschädigen.

Diese Komplexität ist jedoch der unvermeidliche Preis für professionelle PVD-Ergebnisse.

Die richtige Wahl für Ihr Ziel

Obwohl Sie bei PVD nicht auf eine Hochvakuum pumpe verzichten können, verdeutlicht das Verständnis Ihrer spezifischen Bedürfnisse deren Bedeutung:

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Diese Pumpen sind unerlässlich, um Gaskollisionen zu verhindern, die die Beschichtung erweichen und die Haftung verringern.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Diese Pumpen sind entscheidend für die Entfernung reaktiver Elemente wie Sauerstoff, die sonst die Stöchiometrie des Films verunreinigen würden.

Letztendlich ist die Hochvakuum pumpe nicht nur ein Zubehörteil; sie ist die Komponente, die ein PVD-System von einer einfachen Verdampfungskammer in ein Präzisionsfertigungswerkzeug verwandelt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von Hochvakuum (10⁻⁵ bis 10⁻⁶ Torr) | Folge von schlechtem Vakuum |

|---|---|---|

| Mittlere freie Weglänge | Maximiert; Atome bewegen sich auf geraden Linien | Kollisionen verursachen Streuung und ungleichmäßige Beschichtung |

| Stöchiometrie | Präzises chemisches Gleichgewicht und Reinheit | Verunreinigungen reagieren unvorhersehbar mit Metallatomen |

| Oxidation | Verhindert; eliminiert Rest-Sauerstoff | Beeinträchtigte Reinheit und geschwächte Filmstruktur |

| Haftung | Überlegen; saubere Grenzfläche für die Bindung | Eingeschlossene Gase verursachen Delamination und Versagen |

| Härte | Hoch; Atome treffen mit maximaler Energie auf | Geringere Aufprallenergie führt zu porösen Beschichtungen |

Verbessern Sie Ihre PVD-Beschichtungspräzision mit KINTEK

Lassen Sie nicht zu, dass Restgase die Integrität Ihrer Beschichtung beeinträchtigen. Bei KINTEK sind wir darauf spezialisiert, leistungsstarke Hochtemperatur- und Vakuumlösungen anzubieten, die für die Materialforschung und industrielle Fertigung maßgeschneidert sind. Unterstützt durch F&E und Fertigungsexpertise bieten wir eine umfassende Palette an anpassbaren Vakuum-, CVD- und PVD-kompatiblen Systemen, die auf Ihre einzigartigen Dünnschichtanforderungen zugeschnitten sind.

Sind Sie bereit, überlegene Härte und chemische Reinheit in Ihrem Abscheidungsprozess zu erzielen?

Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Hochvakuumtechnologie die Effizienz und Ergebnisse Ihres Labors optimieren kann.

Visuelle Anleitung

Referenzen

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wann sollte CVD gegenüber PVD für die Dünnschichtabscheidung gewählt werden? Erreichen Sie überragende Konformität für komplexe Formen

- Wie demonstriert CVD eine hohe Vielseitigkeit und Materialkompatibilität? Entdecken Sie Präzisionsbeschichtungslösungen

- Wie verändert der CVD-Prozess Substrateigenschaften? Haltbarkeit, Leitfähigkeit und mehr verbessern

- Wie hoch ist die typische Abscheidungsrate von CVD-Öfen? Optimieren Sie Ihr Filmwachstum für hervorragende Ergebnisse

- Welche Prozessbedingungen bietet die CVI-Ausrüstung zur Optimierung von Keramikwaben? Verbesserung der Mikrowellenabsorption

- Was ist die Hauptfunktion eines CVD-Systems bei der Synthese von Fe/MWCNT? Hochpräzise Nanostrukturintegration erreichen

- Was ist die Funktion von H2 bei DLI-PP-CVD für MoS2? Optimierung der kristallinen Qualität und Reinheit

- Wie funktioniert der CVD-Prozess Schritt für Schritt? Meistern Sie die Dünnschichtabscheidung für Ihr Labor