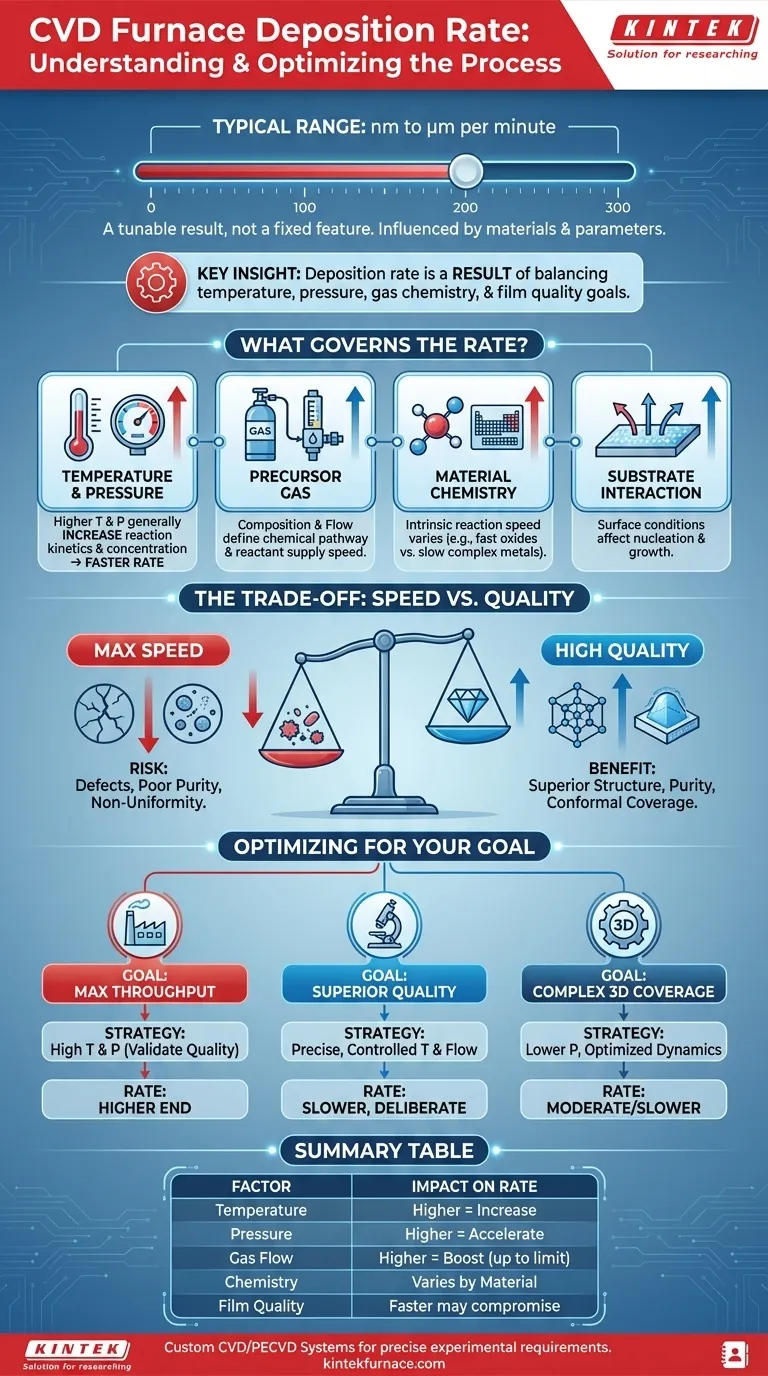

Als allgemeiner Maßstab liegt die Abscheidungsrate für einen chemischen Gasphasenabscheider (CVD)-Ofen typischerweise in einem Bereich von mehreren Nanometern bis zu mehreren Mikrometern pro Minute. Diese große Schwankung ist nicht willkürlich; sie ist eine direkte Folge der verwendeten spezifischen Materialien und Prozessparameter. Die Rate ist eine hochgradig einstellbare Variable, keine feste Eigenschaft des Ofens selbst.

Die entscheidende Erkenntnis ist, dass die Abscheidungsrate ein Ergebnis und keine Eigenschaft ist. Sie wird durch ein komplexes Zusammenspiel von Temperatur, Druck, Gascbenes und der gewünschten Filmqualität bestimmt, das Sie abwägen müssen, um Ihr spezifisches technisches Ziel zu erreichen.

Was bestimmt die Abscheidungsrate?

Die endgültige Abscheidungsrate ist eine Funktion mehrerer voneinander abhängiger Variablen. Das Verständnis dieser Stellschrauben ist für die Prozesskontrolle und Optimierung unerlässlich.

Die Rolle von Temperatur und Druck

Der CVD-Prozess wird im Grunde durch thermische Energie angetrieben. Höhere Temperaturen erhöhen im Allgemeinen die Reaktionskinetik, indem sie mehr Energie für die Zersetzung der Vorläufermoleküle zur Filmbildung bereitstellen, was zu einer schnelleren Abscheidungsrate führt.

Ebenso kann höherer Druck oft die Konzentration der reaktiven Spezies an der Substratoberfläche erhöhen, was auch die Abscheidungsrate beschleunigen kann.

Zusammensetzung und Durchfluss des Vorläufergases

Die Art des Vorläufergases und seine Konzentration sind Hauptfaktoren. Der chemische Weg der Abscheidungsreaktion bestimmt die inhärente Geschwindigkeit, mit der sich ein Film bilden kann.

Auch der Durchfluss dieser Gase in die Kammer spielt eine entscheidende Rolle. Ein höherer Durchfluss kann die Reaktanten an der Substratoberfläche schneller auffüllen und so die Abscheidungsrate bis zu einem bestimmten Limit steigern, an dem die Reaktion durch Temperatur oder Oberflächenchemie begrenzt wird.

Die Chemie des Zielmaterials

Das abzuscheidende Material hat einen tiefgreifenden Einfluss. Einige Materialien, wie bestimmte Oxide oder Nitride, weisen chemische Reaktionen auf, die unter gegebenen Bedingungen sehr schnell ablaufen.

Andere, insbesondere komplexe Verbindungen oder bestimmte Metalle wie Wolfram, können kompliziertere Reaktionsmechanismen aufweisen, die natürlicherweise zu einem langsameren, überlegteren Filmwachstum führen.

Die Kompromisse verstehen: Rate vs. Qualität

Das Streben nach der maximal möglichen Abscheidungsrate erfordert fast immer Kompromisse. Ein schnellerer Prozess ist nicht zwangsläufig ein besserer Prozess.

Das Risiko schlechter Filmqualität

Wenn man durch drastische Erhöhung der Temperatur oder Vorläuferkonzentration auf Geschwindigkeit drängt, kann dies zu Defekten führen. Dies kann sich in schlechter Kristallstruktur, erhöhten Verunreinigungen oder geringer Filmdichte äußern.

Für Anwendungen in der Halbleitertechnik oder Optik, wo Materialreinheit und strukturelle Perfektion von größter Bedeutung sind, ist oft eine langsamere, besser kontrollierte Abscheidung erforderlich, um die notwendige Qualität zu erreichen.

Einbußen bei Gleichmäßigkeit und konformer Abdeckung

Extrem hohe Abscheidungsraten können zu ungleichmäßiger Filmdicke über das Substrat führen. Dies gilt insbesondere beim Beschichten komplexer, dreidimensionaler Formen.

Die Gasströmungsdynamik kann "Abschattungseffekte" erzeugen, bei denen einige Oberflächen mehr Vorläufermaterial erhalten als andere. Ein langsamerer, überlegterer Prozess ermöglicht eine gleichmäßigere Diffusion des Gases, was zu einer konformeren Beschichtung führt, die alle Oberflächen gleichmäßig bedeckt.

Optimierung der Abscheidungsrate für Ihr Ziel

Die „richtige“ Abscheidungsrate hängt vollständig vom Hauptziel Ihres Projekts ab. Nutzen Sie die folgenden Richtlinien, um Ihren Ansatz zu strukturieren.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Kostensenkung liegt: Sie werden am oberen Ende des Temperatur- und Druckbereichs für Ihr Material arbeiten, müssen jedoch überprüfen, ob die resultierende Filmqualität Ihre Mindestanforderungen erfüllt.

- Wenn Ihr Hauptaugenmerk auf hervorragender Filmqualität und Gleichmäßigkeit liegt: Sie müssen eine langsamere Abscheidungsrate in Kauf nehmen und präzise kontrollierte Temperaturen und Gasflüsse verwenden, um eine hochgeordnete und fehlerfreie Filmstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Substrate liegt: Ihre größte Herausforderung ist die konforme Abdeckung, die oft niedrigere Drücke und optimierte Gasdynamiken erfordert, was von Natur aus eine moderate oder langsamere Abscheidungsrate begünstigt.

Letztendlich ist die Behandlung der Abscheidungsrate als ein einstellbarer Parameter und nicht als eine feste Grenze der Schlüssel zur Beherrschung des CVD-Prozesses.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Abscheidungsrate |

|---|---|

| Temperatur | Höhere Temperaturen erhöhen im Allgemeinen die Rate |

| Druck | Höherer Druck kann die Rate beschleunigen |

| Gasfluss | Höhere Durchflussraten steigern die Rate bis zu einer Grenze |

| Materialchemie | Die inhärente Reaktionsgeschwindigkeit variiert je nach Material |

| Filmqualität | Schnellere Raten können Qualität und Gleichmäßigkeit beeinträchtigen |

Bereit, Ihre CVD-Prozesse mit maßgeschneiderten Ofenlösungen zu optimieren? KINTEK nutzt herausragende F&E und hausinterne Fertigung, um fortschrittliche Hochtemperaturöfen, einschließlich CVD/PECVD-Systeme, für vielfältige Labore anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Individualisierung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, überlegene Filmqualität, Durchsatz oder konforme Abdeckung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors steigern können!

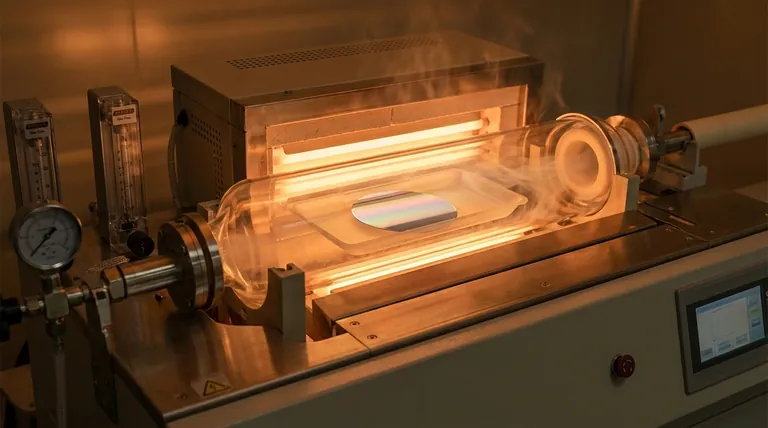

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese