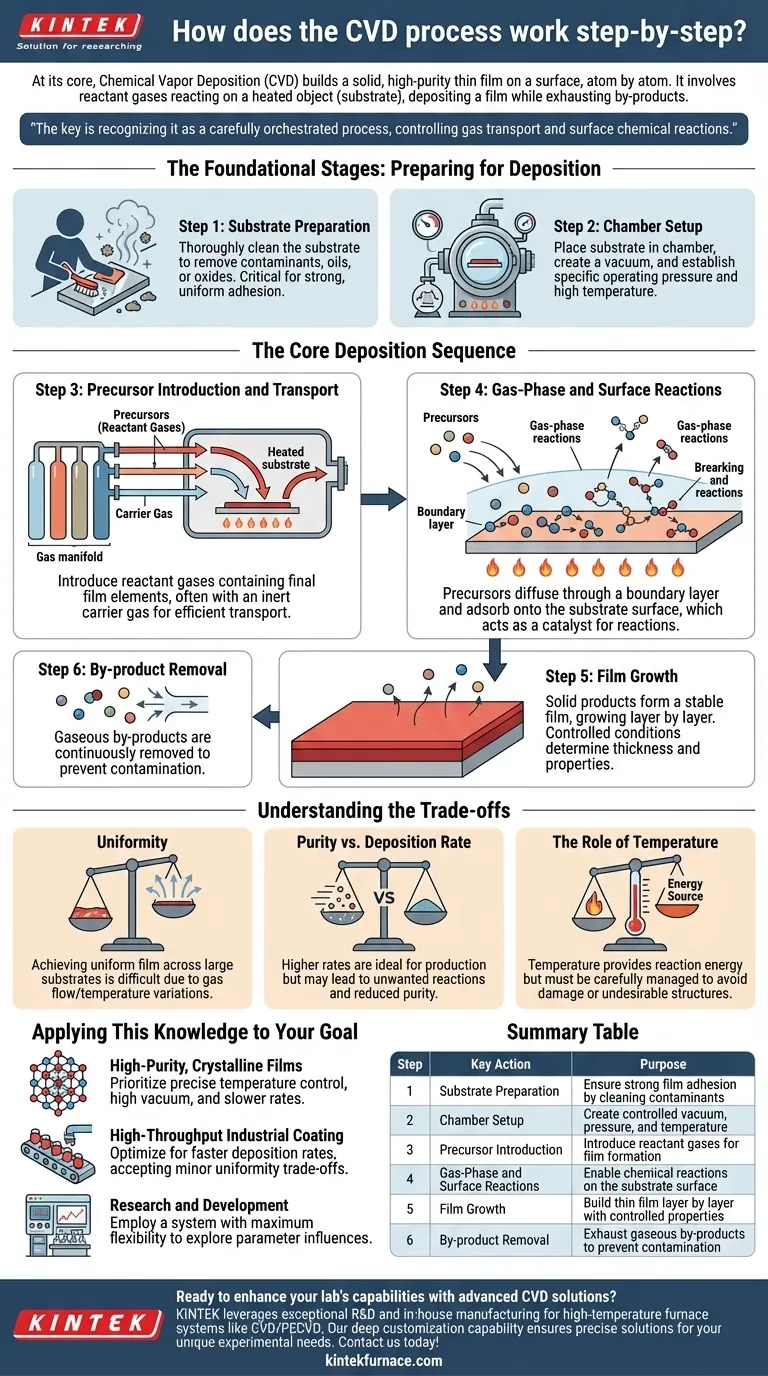

Im Kern ist der chemische Gasphasenabscheidungsprozess (CVD) eine hochentwickelte Methode zur schrittweisen, atomaren Bildung einer festen, hochreinen Dünnschicht auf einer Oberfläche. Dabei werden spezifische Reaktionsgase, oder „Prekursoren“, in eine kontrollierte Kammer geleitet, wo sie auf oder nahe einem erhitzten Objekt (dem Substrat) chemisch reagieren. Diese Reaktion scheidet ein festes Material als dünne Beschichtung ab, während gasförmige Nebenprodukte abgeführt werden.

Der Schlüssel zum Verständnis von CVD liegt nicht nur im Auswendiglernen der Schritte, sondern in der Erkenntnis, dass es sich um einen sorgfältig orchestrierten Prozess handelt. Der Erfolg hängt von der präzisen Steuerung des Gastransports zu einer Oberfläche und der chemischen Reaktionen ab, die dort stattfinden.

Die grundlegenden Phasen: Vorbereitung der Abscheidung

Bevor eine Beschichtung gebildet werden kann, müssen die Umgebung und das Substrat sorgfältig vorbereitet werden. Diese anfänglichen Schritte sind unerlässlich für die Erzielung eines hochwertigen, gut haftenden Films.

Schritt 1: Substratvorbereitung

Das zu beschichtende Objekt, bekannt als Substrat, muss gründlich gereinigt werden. Dadurch werden Verunreinigungen, Öle oder Oxide von der Oberfläche entfernt.

Eine ordnungsgemäße Reinigung ist entscheidend, da sie sicherstellt, dass der abgeschiedene Film stark und gleichmäßig auf dem Substrat haftet.

Schritt 2: Kammereinrichtung

Das gereinigte Substrat wird in die CVD-Reaktionskammer gelegt. Die Kammer wird dann versiegelt und in einen hochkontrollierten Zustand gebracht.

Dies beinhaltet typischerweise die Erzeugung eines Vakuums, um atmosphärische Gase zu entfernen, und die anschließende Einstellung eines spezifischen Betriebs-Drucks und einer Temperatur, die extrem hoch sein kann.

Die Kernabscheidungssequenz

Sobald die Umgebung stabil ist, beginnt der aktive Prozess des Filmwachstums. Diese Sequenz beinhaltet einen kontinuierlichen Gasfluss und eine Reihe chemischer und physikalischer Transformationen.

Schritt 3: Prekursoreinführung und -transport

Ein oder mehrere Reaktionsgase, sogenannte Prekursoren, werden mit einer präzisen Durchflussrate in die Kammer geleitet. Diese Prekursoren enthalten die atomaren Elemente, die für den endgültigen Film benötigt werden.

Oft wird ein inertes Trägergas wie Argon oder Wasserstoff verwendet, um die Prekursoren zu verdünnen und sie durch Konvektion effizient zum Substrat zu transportieren.

Schritt 4: Gasphasen- und Oberflächenreaktionen

Wenn sich die Gase dem heißen Substrat nähern, bildet sich eine dünne, langsam bewegende Gasregion, die sogenannte Grenzschicht, direkt über der Oberfläche. Die Prekursoren müssen durch diese Schicht diffundieren.

Einige chemische Reaktionen können in der Gasphase stattfinden, aber die entscheidendsten Reaktionen ereignen sich direkt auf der Substratoberfläche. Die Prekursormoleküle adsorbieren (haften) an der Oberfläche, die als Katalysator wirkt, sie abbaut und die Filmbildung ermöglicht.

Schritt 5: Filmwachstum

Die festen Produkte der Oberflächenreaktion beginnen, einen stabilen Film zu bilden. Dieser Film wächst Schicht für Schicht, wenn weitere Prekursormoleküle ankommen, reagieren und an die Oberfläche binden.

Die präzise Steuerung von Temperatur, Druck und Gasflussraten bestimmt die endgültige Dicke, Zusammensetzung und Eigenschaften des Films.

Schritt 6: Nebenproduktentfernung

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte.

Diese flüchtigen Nebenprodukte desorbieren (lösen sich) von der Oberfläche und werden kontinuierlich durch den Gasfluss und ein Abgassystem aus der Kammer entfernt. Eine effiziente Entfernung ist entscheidend, um eine Kontamination des Films zu verhindern.

Die Kompromisse verstehen

CVD ist ein leistungsstarker Prozess, der jedoch von einem empfindlichen Gleichgewicht konkurrierender physikalischer und chemischer Faktoren bestimmt wird. Das Verständnis dieser Kompromisse ist der Schlüssel zur Beherrschung der Technik.

Die Herausforderung der Gleichmäßigkeit

Eine perfekt gleichmäßige Filmdicke über einem großen Substrat zu erreichen, ist schwierig. Variationen im Gasfluss oder der Temperatur können dazu führen, dass sich die Grenzschichtdicke ändert, was zu einer schnelleren Abscheidung in einigen Bereichen und einer langsameren in anderen führt.

Reinheit vs. Abscheidungsrate

Der Prozess bei höheren Temperaturen und Drücken kann die Abscheidungsrate erhöhen, was ideal für die industrielle Produktion ist. Dies kann jedoch manchmal zu unerwünschten Gasphasenreaktionen führen, die Partikel erzeugen und die Reinheit des Films verringern.

Die Rolle der Temperatur

Die Temperatur ist der primäre Hebel zur Steuerung der CVD. Sie liefert die Energie, die für die chemischen Reaktionen benötigt wird, muss aber sorgfältig gehandhabt werden. Ist sie zu niedrig, findet keine Reaktion statt; ist sie zu hoch, besteht die Gefahr, das Substrat zu beschädigen oder unerwünschte Filmstrukturen zu erzeugen.

Dieses Wissen auf Ihr Ziel anwenden

Der optimale CVD-Prozess hängt vollständig von Ihrem Ziel ab. Nutzen Sie diese Prinzipien als Leitfaden für Ihr Vorgehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Filme liegt: Priorisieren Sie präzise Temperaturregelung, ein hochwertiges Vakuum und langsamere Abscheidungsraten, um eine perfekte atomare Anordnung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der industriellen Beschichtung mit hohem Durchsatz liegt: Optimieren Sie auf schnellere Abscheidungsraten durch Erhöhung der Prekursorkonzentration und Temperatur, wobei Sie potenziell geringfügige Kompromisse bei der Filmgleichmäßigkeit akzeptieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Verwenden Sie ein System mit maximaler Flexibilität bei Gasflüssen, Druck und Temperatur, um zu untersuchen, wie jeder Parameter die endgültigen Materialeigenschaften beeinflusst.

Die Beherrschung von CVD bedeutet, diese Abfolge von physikalischem Transport und Oberflächenchemie zu orchestrieren, um Materialien von Grund auf präzise zu konstruieren.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Substratvorbereitung | Sicherstellung einer starken Filmhaftung durch Entfernung von Verunreinigungen |

| 2 | Kammereinrichtung | Erzeugung eines kontrollierten Vakuums, Drucks und Temperatur |

| 3 | Prekursoreinführung | Einführung von Reaktionsgasen zur Filmbildung |

| 4 | Gasphasen- und Oberflächenreaktionen | Ermöglichung chemischer Reaktionen auf der Substratoberfläche |

| 5 | Filmwachstum | Aufbau einer dünnen Filmschicht für Schicht mit kontrollierten Eigenschaften |

| 6 | Nebenproduktentfernung | Abführen gasförmiger Nebenprodukte zur Vermeidung von Kontamination |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Lösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um Hochtemperatur-Ofensysteme wie CVD/PECVD, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen anzubieten. Unsere starke Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen in der Dünnschichtabscheidung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre CVD-Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr