Das Design eines Drehrohrofens wird grundlegend durch das zu verarbeitende Material bestimmt. Mehr als jeder andere Faktor bestimmen die physikalischen, thermischen und chemischen Eigenschaften eines Materials die Abmessungen, den Leistungsbedarf, die Konstruktionsmaterialien und die Hilfssysteme des Ofens. Das Verständnis dieser Eigenschaften ist der entscheidende erste Schritt bei der Spezifikation eines Ofens, der sowohl effizient als auch zuverlässig ist.

Ein Drehrohrofen ist kein Standardgerät; er ist eine kundenspezifisch entwickelte Lösung. Das endgültige Design ist eine direkte Übersetzung der Materialeigenschaften in mechanische und thermische Spezifikationen, bei der die Übersehen einer einzigen Eigenschaft zu erheblichen betrieblichen Ineffizienzen oder zum Totalausfall führen kann.

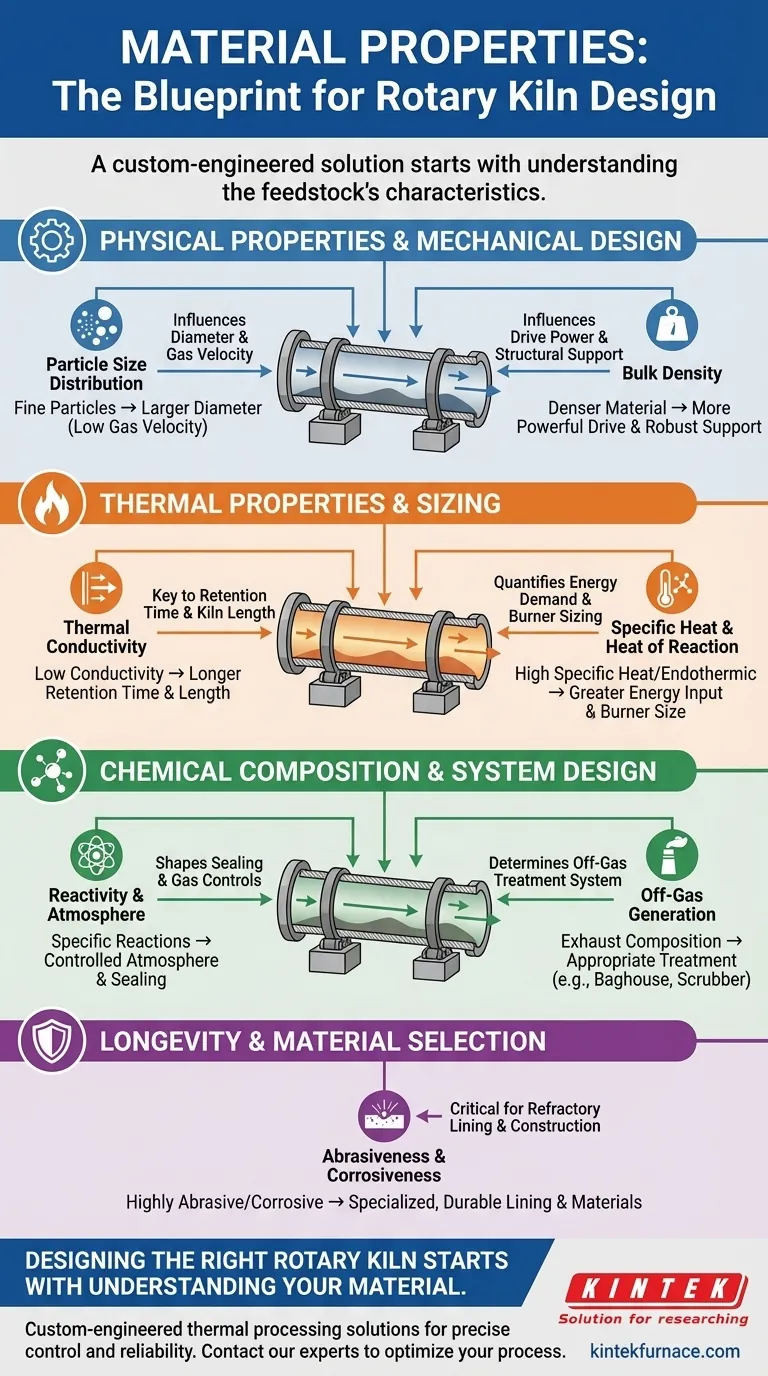

Wie physikalische Eigenschaften das mechanische Design bestimmen

Die mechanische Struktur des Ofens – seine Größe, Leistung und sein Unterstützungssystem – ist eine direkte Reaktion auf die physikalische Beschaffenheit des Einsatzmaterials.

Partikelgrößenverteilung und ihr Einfluss auf den Durchmesser

Die Größe der Materialpartikel beeinflusst direkt den erforderlichen Ofendurchmesser. Feine Materialien werden leicht mitgerissen, was bedeutet, dass sie durch den Prozessgasstrom aus dem Ofen ausgetragen werden können.

Um diesen Materialverlust zu verhindern, muss die Gasgeschwindigkeit niedrig gehalten werden. Eine niedrigere Gasgeschwindigkeit für eine gegebene volumetrische Durchflussrate erfordert einen größeren Ofendurchmesser.

Umgekehrt können größere Pellets oder agglomerierte Materialien höhere Gasgeschwindigkeiten tolerieren, was einen vergleichsweise kleineren Ofendurchmesser ermöglicht, der die Kapitalkosten senken kann.

Schüttdichte und ihr Einfluss auf die Leistung

Die Schüttdichte eines Materials ist seine Masse pro Volumeneinheit. Ein dichteres Material ist schwerer und belastet das gesamte System stärker.

Dieses erhöhte Gewicht erfordert ein robusteres und leistungsfähigeres Antriebssystem (Motor und Getriebe), um das notwendige Drehmoment für die Rotation zu liefern. Es erfordert auch stärkere Tragstrukturen, einschließlich der Reifen und Rollen, auf denen die Ofenschale läuft.

Die dominante Rolle thermischer Eigenschaften bei der Dimensionierung

Wie ein Material Wärme absorbiert und überträgt, ist wohl der kritischste Faktor bei der Bestimmung des thermischen Designs und der Gesamtlänge des Ofens.

Wärmeleitfähigkeit: Der Schlüssel zur Wärmeübertragung

Die Wärmeleitfähigkeit misst, wie leicht Wärme durch ein Material strömt. Ein Material mit hoher Leitfähigkeit erwärmt sich gleichmäßig und schnell, was eine kürzere Verweilzeit und damit einen kürzeren Ofen ermöglichen kann.

Materialien mit geringer Wärmeleitfähigkeit sind isolierend. Sie erwärmen sich langsam und können kalte Kerne entwickeln, was eine viel längere Verweilzeit erfordert, um die Zieltemperatur im gesamten Materialbett zu erreichen. Dies kann einen längeren Ofen, eine langsamere Rotation oder die Installation interner Dämme oder Bettverwirbler zur Verbesserung der Durchmischung erforderlich machen.

Spezifische Wärme: Quantifizierung des Energiebedarfs

Die spezifische Wärme ist die Energiemenge, die benötigt wird, um die Temperatur eines Materials zu erhöhen. Ein hoher spezifischer Wärmewert bedeutet, dass das Material der Erwärmung widersteht.

Dies erfordert einen größeren Energieeintrag vom Brenner oder eine längere Einwirkzeit auf die Wärmequelle. Dies beeinflusst direkt die Brennerdimensionierung und die erforderliche Länge des Ofens, um sicherzustellen, dass das Material seine Zieltemperatur erreicht.

Reaktionswärme: Berücksichtigung chemischer Veränderungen

Viele Ofenprozesse beinhalten chemische Reaktionen, die entweder Energie verbrauchen (endotherm) oder freisetzen (exotherm).

Diese Reaktionswärme muss in die Gesamtenergiebilanz des Ofens einbezogen werden. Ein endothermer Prozess erhöht den Wärmebedarf, während ein exothermer Prozess ihn reduzieren kann, was die Brenner-Spezifikationen und die Temperaturregelungslogik beeinflusst.

Warum die chemische Zusammensetzung das gesamte System prägt

Die chemische Zusammensetzung eines Materials beeinflusst nicht nur den Kernprozess, sondern auch die kritischen Unterstützungs- und Sicherheitssysteme rund um den Ofen.

Reaktivität und Atmosphärenkontrolle

Das Verständnis der chemischen Zusammensetzung eines Materials ist entscheidend für die Sicherheit und Prozesskontrolle. Einige Materialien können bei hohen Temperaturen brennen und überschüssige Energie freisetzen, die der Ofen und die Auskleidung aushalten müssen.

Andere Reaktionen erfordern eine spezifische chemische Atmosphäre, z. B. eine sauerstofffreie oder kohlendioxidreiche. Dies bestimmt das Design des Abdichtungssystems und der Prozessgassteuerungen des Ofens.

Abgasentstehung und -behandlung

Die chemischen Reaktionen im Ofen erzeugen Abgase. Die Zusammensetzung dieser Gase wird vollständig durch die chemische Zusammensetzung des Einsatzmaterials bestimmt.

Das Wissen, welche Gase produziert werden, ist unerlässlich für die Auslegung des geeigneten Abgasreinigungssystems (z. B. Schlauchfilter, Wäscher, thermischer Oxidator), um Umweltvorschriften einzuhalten und einen sicheren Betrieb zu gewährleisten.

Verständnis der Kompromisse

Es ist wichtig, zwischen Eigenschaften zu unterscheiden, die die Ofengröße beeinflussen, und solchen, die seine Langlebigkeit und Materialauswahl beeinflussen.

Abriebfestigkeit und Korrosivität: Schutz der Ofenschale

Die Abriebfestigkeit oder Korrosivität eines Materials beeinflusst nicht direkt den Durchmesser oder die Länge des Ofens. Die Nichtbeachtung dieser Eigenschaften führt jedoch zu schnellem Ausrüstungsversagen.

Diese Eigenschaften sind entscheidend für die Auswahl der Konstruktionsmaterialien, insbesondere der Feuerfestauskleidung. Ein stark abrasives oder korrosives Material erfordert eine spezielle, langlebige Auskleidung, um die Stahlhülle vor vorzeitigem Verschleiß und chemischer Beanspruchung zu schützen.

Das Zusammenspiel der Eigenschaften

Keine Eigenschaft existiert isoliert. Ein Material mit geringer Wärmeleitfähigkeit, das zudem ein sehr feines Pulver ist, stellt eine komplexe Designherausforderung dar. Es erfordert eine lange Verweilzeit (was einen langen, langsamen Ofen nahelegt), aber auch eine niedrige Gasgeschwindigkeit (was einen großen Durchmesser nahelegt), was die Ingenieure zwingt, eine ausgewogene und oft kundenspezifische Lösung zu finden.

Die richtigen Designentscheidungen für Ihr Material treffen

Das vollständige Profil Ihres Materials bestimmt die optimale Ofenkonfiguration.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von feinen Pulvern mit geringer Leitfähigkeit liegt: Sie benötigen einen Ofen mit größerem Durchmesser zur Steuerung der Gasgeschwindigkeit und einer längeren Länge oder langsameren Drehung, um eine ausreichende Wärmeübertragung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von dichten Pellets mit hoher Leitfähigkeit liegt: Ein kleinerer Durchmesser und möglicherweise ein kürzerer Ofen können ausreichen, aber das Antriebssystem und die Tragstruktur müssen für die hohe Last robust ausgelegt sein.

- Wenn Ihr Hauptaugenmerk auf einem Prozess mit signifikanten chemischen Reaktionen liegt: Ihr Design muss die präzise Atmosphärenkontrolle, eine langlebige Auskleidung und ein umfassendes Abgasreinigungssystem priorisieren, wobei die thermische Dimensionierung stark von der Reaktionswärme beeinflusst wird.

Eine gründliche Materialanalyse ist kein optionaler Schritt; sie ist der grundlegende Bauplan für ein erfolgreiches und effizientes Drehrohrofendesign.

Zusammenfassungstabelle:

| Materialeigenschaft | Primärer Einfluss auf das Ofendesign |

|---|---|

| Partikelgröße | Ofendurchmesser & Gasgeschwindigkeit |

| Schüttdichte | Antriebsleistung & Strukturelle Unterstützung |

| Wärmeleitfähigkeit | Verweilzeit & Ofenlänge |

| Spezifische Wärme | Brennerdimensionierung & Energiebedarf |

| Abriebfestigkeit/Korrosivität | Feuerfestauskleidung & Materialauswahl |

Das Design des richtigen Drehrohrofens beginnt mit dem Verständnis Ihres Materials.

Bei KINTEK sind wir auf kundenspezifische thermische Prozesslösungen spezialisiert. Unser Expertenteam nutzt detaillierte Materialanalysen, um Öfen zu entwerfen, die präzise Temperaturkontrolle, optimale Durchsätze und langfristige Zuverlässigkeit liefern – und so sicherstellen, dass Ihr Prozess sowohl effizient als auch kostengünstig ist.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Material- und Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln