Kurz gesagt, Kanalinduktionsöfen eignen sich hervorragend zum Schmelzen einer bestimmten Reihe gängiger Industriemetalle. Sie sind Arbeitspferde sowohl für Eisenmetalle wie Eisen und Stahl als auch für Nichteisenmetalle wie Aluminium, Kupfer und Zinklegierungen. Ihr Design macht sie besonders gut geeignet für großvolumige, kontinuierliche Operationen, bei denen eine einzelne Legierung über einen langen Zeitraum verarbeitet wird.

Die entscheidende Erkenntnis ist nicht nur, welche Materialien ein Kanalofen schmelzen kann, sondern wie sein Design seinen Einsatz bestimmt. Er zeichnet sich dadurch aus, dass er große Mengen eines einzelnen Metalls effizient hält und überhitzt, was ihn von flexibleren, universellen Schmelztechnologien unterscheidet.

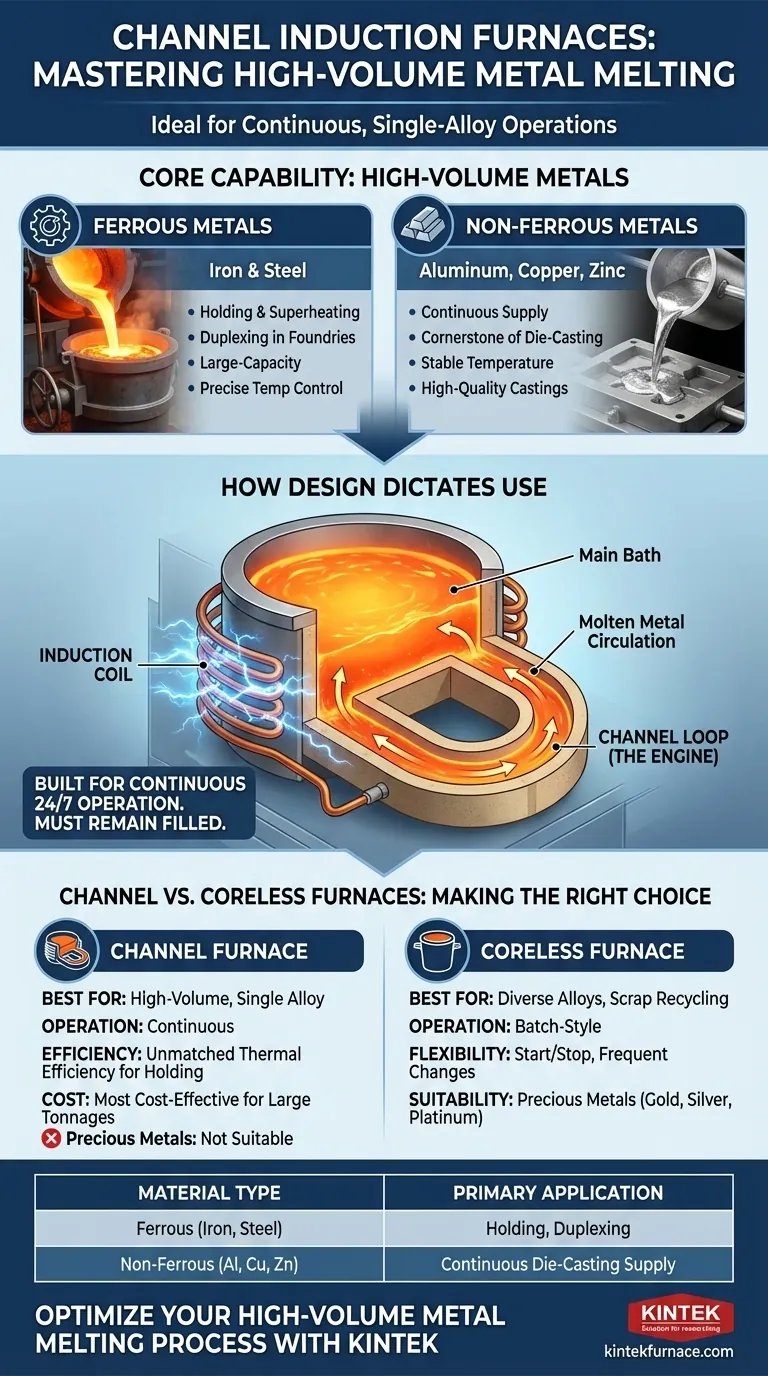

Die Kernfähigkeit: Metalle in großen Mengen

Die Hauptfunktion eines Kanalofens besteht darin, als hocheffizientes, im Dauerbetrieb arbeitendes Gefäß für geschmolzenes Metall zu dienen. Dieses Betriebsmodell macht ihn ideal für spezifische, hochdurchsatzstarke industrielle Anwendungen.

Eisenmetalle: Eisen und Stahl

Kanalöfen werden häufig in Eisengießereien und Stahlwerken eingesetzt. Sie dienen oft als Warmhalteöfen mit großer Kapazität, die geschmolzenes Metall von einer primären Schmelzeinheit wie einem Kupolofen oder einem Elektrolichtbogenofen erhalten.

Ihre Aufgabe ist es, das Metall auf einer präzisen Temperatur zu halten und seine Zusammensetzung zu homogenisieren, bevor es zur Gießlinie transportiert wird. Dieser Prozess wird oft als Duplexverfahren bezeichnet.

Nichteisenmetalle: Aluminium, Kupfer und Zink

Hier glänzen Kanalöfen wirklich, besonders bei Gießereiprozessen. Sie sind ein Eckpfeiler der Aluminiumindustrie, insbesondere für die Versorgung von Druckgussmaschinen.

Der Ofen liefert eine konstante, sofort verfügbare Versorgung mit geschmolzenem Aluminium bei einer stabilen Temperatur. Die sanfte, natürliche Rührwirkung im Kanal reicht aus, um die Legierungskonsistenz aufrechtzuerhalten, ohne übermäßige Gase oder Einschlüsse einzubringen, was für hochwertige Gussteile entscheidend ist.

Wie das Design die Materialwahl bestimmt

Der Name „Kanalofen“ bezieht sich direkt auf seine Konstruktion. Das Verständnis dieses Designs ist der Schlüssel zum Verständnis seiner Fähigkeiten und Grenzen.

Die „Kanal“-Schleife ist der Motor

Im Gegensatz zu anderen Öfen verfügt ein Kanalofen über einen ausgeprägten, schleifenförmigen Kanal aus feuerfestem Material, der einen Teil des geschmolzenen Metalls enthält. Diese Schleife verläuft durch eine Induktionsspule.

Wenn Strom angelegt wird, wirkt das Metall innerhalb dieser Schleife als Sekundärspule und erzeugt intensive Wärme. Dieses heiße Metall zirkuliert dann durch natürliche Konvektion in das Hauptbad und überträgt Wärme.

Für den Dauerbetrieb gebaut

Dieses Design erfordert, dass der Kanal jederzeit mit geschmolzenem Metall gefüllt bleibt, um zu funktionieren. Er kann nicht einfach aus dem kalten Zustand gestartet werden und ist nicht dafür ausgelegt, zwischen den Verwendungen vollständig entleert zu werden.

Daher sind Kanalöfen ideal für den 24/7-Betrieb, bei dem sie über Wochen oder Monate hinweg eine einzelne Legierung halten und überhitzen. Dieser Dauerbetrieb macht ihre hohe elektrische Effizienz zu einem großen wirtschaftlichen Vorteil.

Die Kompromisse verstehen: Kanal- vs. kernlose Öfen

Der Begriff „Induktionsofen“ ist weit gefasst und führt oft zu Verwirrung. Die primäre Alternative zu einem Kanalofen ist ein kernloser Induktionsofen, und sie dienen sehr unterschiedlichen Zwecken.

Wann man einen Kanalofen wählen sollte

Ein Kanalofen ist die überlegene Wahl für die großvolumige Produktion einer einzelnen Legierung. Seine unübertroffene thermische Effizienz macht ihn zur kostengünstigsten Option für das Halten großer Mengen an Metall wie Eisen oder Aluminium für den kontinuierlichen Guss.

Wann ein kernloser Ofen besser geeignet ist

Ein kernloser Induktionsofen funktioniert wie ein Tiegel oder Topf, der von einer Induktionsspule umgeben ist. Es handelt sich um einen Chargenschmelzer, der aus dem kalten Zustand gestartet und nach jeder Schmelze vollständig entleert werden kann.

Dies macht kernlose Öfen ideal für Gießereien, die eine Vielzahl von Legierungen schmelzen, verschiedene Arten von Schrott verarbeiten oder die Flexibilität benötigen, den Betrieb einzustellen und die Materialien häufig zu wechseln.

Die Frage der Edelmetalle

Obwohl in Referenzen oft das Induktionsschmelzen für Gold, Silber und Platin erwähnt wird, erfolgt diese Arbeit fast ausschließlich in kernlosen Induktionsöfen.

Die kleinen Chargengrößen, die absolute Notwendigkeit einer vollständigen Metallrückgewinnung zwischen den Schmelzen und die Vielfalt der beteiligten Legierungen machen das kontinuierliche Design des Kanalofens für Edelmetallanwendungen völlig ungeeignet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren Betriebszielen ab.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kontinuierlichen Produktion einer Legierung liegt (z. B. Aluminium für den Druckguss): Der Kanalinduktionsofen ist die energieeffizienteste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen verschiedener Materialien, häufigen Legierungswechseln oder dem Recycling von Schrott liegt: Ein kernloser Induktionsofen bietet die notwendige Betriebsflexibilität.

- Wenn Ihr Hauptaugenmerk auf der Raffination von Edelmetallen oder der Herstellung hochreiner Speziallegierungen liegt: Die Chargenkontrolle und die vollständige Entleerung eines kernlosen Induktionsofens sind nicht verhandelbar.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen kontinuierlichem (Kanal-) und Chargenbetrieb (kernlos) der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Aufgabe.

Zusammenfassungstabelle:

| Materialart | Gängige Beispiele | Primäre Anwendung |

|---|---|---|

| Eisenmetalle | Eisen, Stahl | Halten, Überhitzen und Duplexverfahren in Gießereien |

| Nichteisenmetalle | Aluminium, Kupfer, Zinklegierungen | Kontinuierliche Versorgung für Druckguss- und Gießereibetriebe |

| Nicht geeignet für | Edelmetalle, häufige Legierungswechsel, kleine Chargen | Erfordert kernlose Öfen im Chargenbetrieb |

Optimieren Sie Ihren Prozess zum Schmelzen großer Metallmengen mit KINTEK

KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Wenn Sie in der großvolumigen, kontinuierlichen Produktion einer einzelnen Legierung tätig sind – wie Aluminium für den Druckguss oder Eisen für Gießereibetriebe – kann unser Fachwissen im Bereich Kanalinduktionsöfen Ihrem Unternehmen unübertroffene Energieeffizienz und Betriebsbeständigkeit bieten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine maßgeschneiderte KINTEK-Ofenlösung Ihren Schmelzprozess verbessern und die Produktivität steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie