Kurz gesagt, die Chemische Gasphasenabscheidung (CVD) ist ein außergewöhnlich vielseitiger Prozess, der eine breite Palette von Materialien abscheiden kann. Dazu gehören reine Elemente wie Metalle und Silizium, komplexe Verbindungen wie Keramiken (Oxide, Nitride, Carbide) und fortschrittliche Nanostrukturen wie synthetischer Diamant, Graphen und Kohlenstoffnanoröhren. Diese Flexibilität macht sie zu einer Eckpfeilertechnologie in Bereichen von der Mikroelektronik bis zur Materialwissenschaft.

Die Stärke der CVD liegt in ihrer Fähigkeit, Materialien direkt auf einer Oberfläche aus chemischen Vorläufern zu synthetisieren, was eine immense Flexibilität bietet. Ihre primäre Einschränkung ist jedoch die für viele Reaktionen erforderliche hohe Prozesstemperatur, die bestimmt, welche Substrate und Anwendungen praktikabel sind.

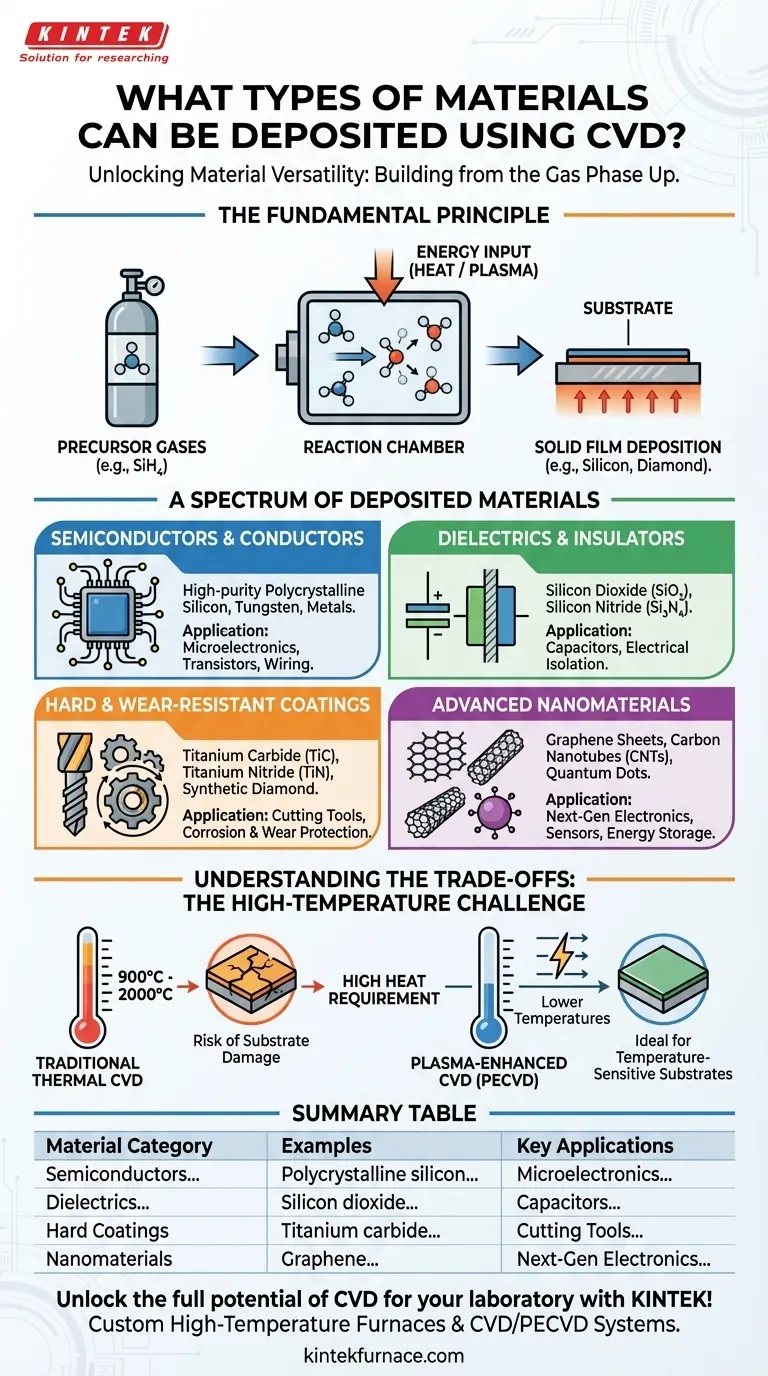

Das Grundprinzip: Materialien aus Gas aufbauen

Um zu verstehen, was CVD erzeugen kann, müssen Sie zunächst verstehen, wie es funktioniert. Es ist ein Prozess, bei dem eine feste Schicht von Grund auf aufgebaut wird, wobei chemische Reaktionen anstelle des Schmelzens und Sprühens eines Ausgangsmaterials verwendet werden.

Die Rolle von Vorläufergasen

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer. Diese Gase enthalten die Atome des gewünschten Endmaterials. Um beispielsweise Silizium abzuscheiden, könnte ein Vorläufer wie Silan (SiH₄) verwendet werden.

Auslösen der chemischen Reaktion

Energie, typischerweise in Form sehr hoher Hitze, wird der Kammer zugeführt. Diese Energie spaltet die Vorläufergase in reaktive Spezies auf.

Abscheidung auf dem Substrat

Diese reaktiven chemischen Spezies lagern sich dann auf einem erhitzten Objekt (dem Substrat) ab, das in der Kammer platziert ist. Auf der Substratoberfläche findet eine chemische Reaktion statt, die einen stabilen, festen Dünnfilm des gewünschten Materials bildet.

Ein Spektrum abgeschiedener Materialien

Die chemische Natur der CVD ermöglicht die Synthese einer unglaublich vielfältigen Materialbibliothek, kategorisiert nach ihren Eigenschaften und Anwendungen.

Halbleiter und Leiter

CVD ist grundlegend für die Mikroelektronikindustrie. Sie wird verwendet, um hochreines polykristallines Silizium abzuscheiden, das die Grundlage von Transistoren bildet, sowie leitfähige Schichten wie Wolfram und andere Metalle, die für die Verdrahtung in integrierten Schaltkreisen verwendet werden.

Dielektrika und Isolatoren

Der Prozess wird auch zur Herstellung elektrisch isolierender Schichten verwendet. Materialien wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) werden als dielektrische Schichten in Kondensatoren und zur Isolation leitfähiger Komponenten voneinander abgeschieden.

Harte und verschleißfeste Beschichtungen

CVD eignet sich hervorragend zur Herstellung außergewöhnlich harter, dauerhafter Beschichtungen für mechanische Teile und Schneidwerkzeuge. Dazu gehören Titankarbid (TiC), Titannitrid (TiN) und, berühmt, Dünnschichten aus synthetischem Diamant, die Oberflächen vor Verschleiß, Korrosion und Oxidation schützen.

Fortschrittliche Nanomaterialien

Moderne Anwendungen der CVD erweitern die Grenzen der Materialwissenschaft. Sie ist eine Schlüsselmethode für das Wachstum fortschrittlicher Materialien wie Graphenschichten, Wälder von Kohlenstoffnanoröhren (CNTs) und Quantenpunkte, die Anwendungen in der nächsten Generation von Elektronik, Sensoren und Energiespeichern finden.

Verständnis der Kompromisse: Die Herausforderung der hohen Temperatur

Obwohl leistungsstark, ist CVD nicht ohne erhebliche Einschränkungen. Der primäre Kompromiss ist die Prozesstemperatur.

Der hohe Wärmebedarf

Traditionelle thermische CVD arbeitet oft bei extrem hohen Temperaturen, typischerweise zwischen 900 °C und 2000 °C. Diese Hitze ist notwendig, um die Aktivierungsenergie für das Auftreten der chemischen Reaktionen bereitzustellen.

Risiko der Substratbeschädigung

Diese hohen Temperaturen können das zugrunde liegende Werkstück beschädigen. Sie können Verformungen, unerwünschte strukturelle Veränderungen oder eine geschwächte Bindung zwischen der Beschichtung und dem Substrat verursachen, was die Arten von Materialien begrenzt, die beschichtet werden können.

Die Niedertemperaturlösung: PECVD

Um diese Einschränkung zu überwinden, wurden Varianten wie die Plasma-Enhanced CVD (PECVD) entwickelt. PECVD verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, das die Vorläufergase bei viel niedrigeren Temperaturen energetisiert. Dies ermöglicht die Abscheidung hochwertiger Schichten auf temperaturempfindlichen Substraten wie Kunststoffen oder bestimmten Metalllegierungen.

Die richtige Wahl für Ihr Ziel treffen

Das Material, das Sie abscheiden können, ist direkt mit dem spezifischen CVD-Prozess, den Sie wählen, und den Einschränkungen Ihres Substrats verbunden.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und Kristallinität liegt: Traditionelle Hochtemperatur-CVD ist der Standard für Materialien wie Halbleiter-Silizium oder synthetischen Diamant, vorausgesetzt, Ihr Substrat kann die Hitze vertragen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Sie müssen eine Niedertemperaturvariante wie Plasma-Enhanced CVD (PECVD) verwenden, um eine Beschädigung des zugrunde liegenden Teils zu vermeiden, während Sie Schichten wie Siliziumnitrid abscheiden.

- Wenn Ihr Hauptaugenmerk auf Oberflächenschutz und Härte liegt: Die Fähigkeit von CVD, extrem harte Keramikbeschichtungen wie Carbide und Nitride abzuscheiden, macht es ideal zur Verbesserung der Haltbarkeit von Werkzeugen und Komponenten, die hohen Temperaturen standhalten können.

Letztendlich bedeutet die Beherrschung der CVD, die richtigen chemischen Vorläufer und Prozessbedingungen an Ihre spezifischen Material- und Substratziele anzupassen.

Zusammenfassungstabelle:

| Materialkategorie | Beispiele | Schlüsselanwendungen |

|---|---|---|

| Halbleiter und Leiter | Polykristallines Silizium, Wolfram | Mikroelektronik, Transistoren, Verdrahtung |

| Dielektrika und Isolatoren | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) | Kondensatoren, elektrische Isolation |

| Harte und verschleißfeste Beschichtungen | Titankarbid (TiC), Titannitrid (TiN), synthetischer Diamant | Schneidwerkzeuge, Korrosionsschutz |

| Fortschrittliche Nanomaterialien | Graphen, Kohlenstoffnanoröhren (CNTs), Quantenpunkte | Elektronik der nächsten Generation, Sensoren, Energiespeicherung |

Entfalten Sie das volle Potenzial der CVD für Ihr Labor mit KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir fortschrittliche Hochtemperaturofenlösungen, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie mit Halbleitern, Nanomaterialien oder verschleißfesten Beschichtungen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Entwicklungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen