Kurz gesagt, ein Rohrofen mit kontrollierter Atmosphäre ermöglicht Ihnen eine präzise Steuerung einer breiten Palette von gasförmigen Umgebungen. Diese Öfen können mit Inertgasen wie Stickstoff und Argon, reduzierenden Gasen wie Wasserstoff und oxidierenden Atmosphären wie Luft oder reinem Sauerstoff betrieben werden. Viele Modelle unterstützen auch die Verarbeitung unter Vakuum, um atmosphärische Verunreinigungen vollständig zu entfernen.

Die Kernfunktion eines Rohrofens mit kontrollierter Atmosphäre besteht nicht nur darin, eine Probe zu erhitzen, sondern die chemische Umgebung zu kontrollieren, in der sie erhitzt wird. Die Wahl der Atmosphäre ist eine kritische Prozessvariable, die bestimmt, ob Sie bestimmte chemische Reaktionen verhindern, fördern oder umkehren.

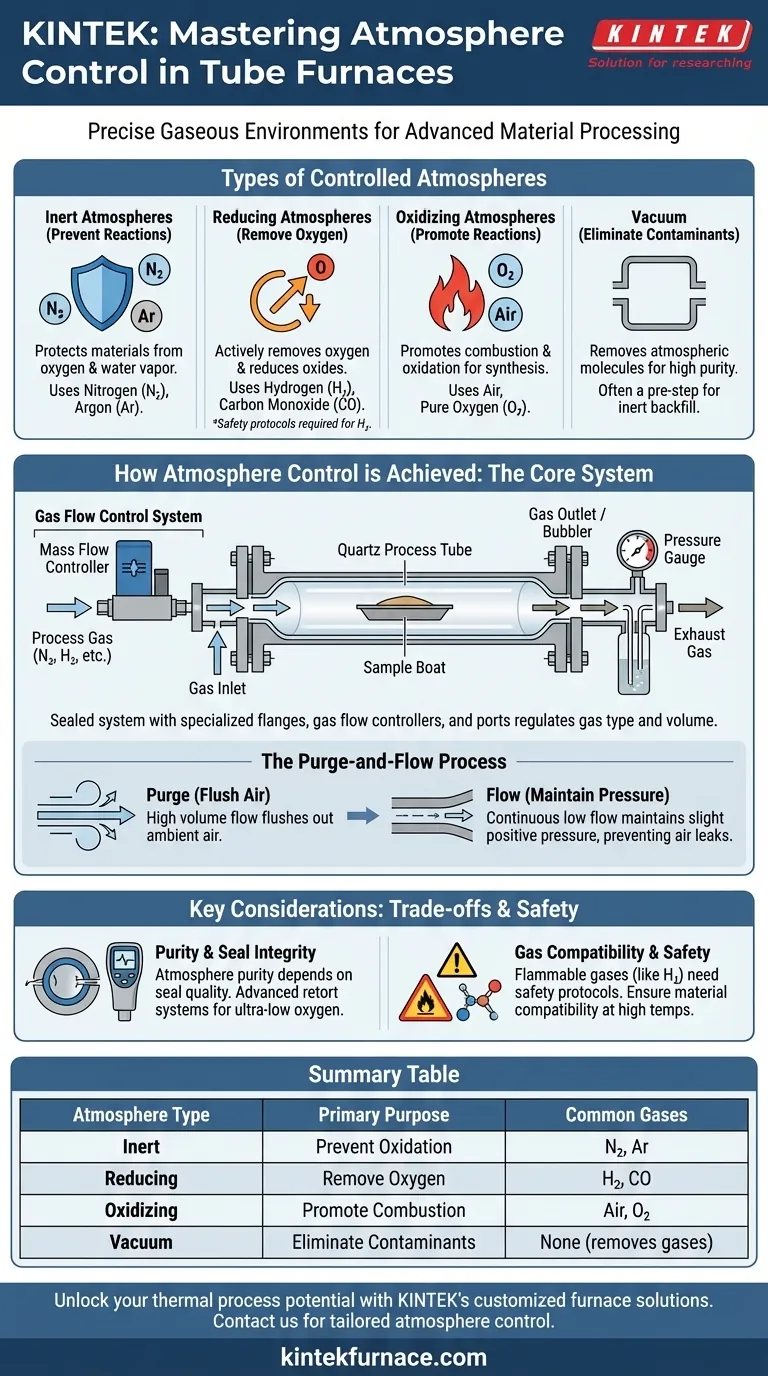

Der Zweck jeder Atmosphärenart

Das Verständnis des Ziels Ihres Prozesses ist der Schlüssel zur Auswahl der richtigen Atmosphäre. Jede Gaskategorie dient einem bestimmten chemischen Zweck.

Inerte Atmosphären: Verhindern unerwünschter Reaktionen

Die häufigste Verwendung eines Ofens mit kontrollierter Atmosphäre ist die Schaffung einer inerten Umgebung. Dies geschieht, um Materialien bei hohen Temperaturen vor der Reaktion mit Sauerstoff oder Wasserdampf in der Umgebungsluft zu schützen.

Stickstoff (N2) ist ein kostengünstiges und weit verbreitetes Inertgas. Argon (Ar) ist schwerer als Luft und noch inerter, was es ideal für extrem empfindliche Materialien macht, bei denen selbst Stickstoff potenziell reagieren könnte.

Reduzierende Atmosphären: Aktives Entfernen von Sauerstoff

Eine reduzierende Atmosphäre geht einen Schritt weiter als eine inerte. Sie enthält Gase, die aktiv mit dem Sauerstoff in der Ofenkammer und in einigen Fällen mit dem Material selbst reagieren und ihn entfernen.

Wasserstoff (H2) ist ein starkes Reduktionsmittel, das verwendet wird, um Oxidation an Metallen zu verhindern und rückgängig zu machen. Kohlenmonoxid (CO) kann ebenfalls verwendet werden, oft bei bestimmten chemischen Syntheseprozessen.

Oxidierende Atmosphären: Fördern spezifischer Reaktionen

Manchmal ist das Ziel, absichtlich Sauerstoff zuzuführen, um eine Reaktion zu bewirken. Eine oxidierende Atmosphäre wird für Prozesse wie Verbrennung, Kalzinierung oder bestimmte Arten der Materialentwicklung verwendet.

Dies kann einfach durch das Einleiten von Luft durch das Rohr oder durch die Zugabe von reinem Sauerstoff (O2) erreicht werden, um die Reaktionsrate und -intensität zu erhöhen.

Vakuum: Die ultimativ saubere Umgebung

Bei den empfindlichsten Materialien können selbst Spuren von Gas problematisch sein. Das Evakuieren des Rohres entfernt die überwiegende Mehrheit der atmosphärischen Moleküle.

Dies ist oft ein vorbereitender Schritt, bevor das Rohr mit einem hochreinen Inertgas zurückgespült wird, um sicherzustellen, dass die Ausgangsumgebung so sauber wie möglich ist.

Wie die Atmosphärenkontrolle erreicht wird

Die Fähigkeit zur Manipulation der Ofenumgebung beruht auf einer Kombination aus physikalischem Design und einem kontrollierten Prozess.

Die Kernsystemkomponenten

Ein Rohrofen erreicht die Atmosphärenkontrolle durch ein abgedichtetes System. Ein Quarz- oder Keramikprozessrohr wird an beiden Enden mit speziellen Dichtflanschen versiegelt.

Diese Flansche verfügen über Anschlüsse für den Gaseinlass, den Gasauslass (oder Bubbler) und Instrumente wie Druckmessgeräte. Ein Gasflusskontrollsystem, das oft Massendurchflussregler verwendet, reguliert präzise die Art und Menge des in das Rohr eintretenden Gases.

Der Spül- und Durchflussprozess

Die Kontrolle wird typischerweise in zwei Schritten etabliert. Zuerst wird die Kammer gespült, indem eine große Menge des gewünschten Gases durchgeleitet wird, um die gesamte Umgebungsluft herauszudrücken.

Zweitens wird während des gesamten Erhitzungsprozesses ein kontinuierlicher, geringer Fluss des Gases aufrechterhalten. Dies erzeugt einen leichten Überdruck im Rohr, wodurch sichergestellt wird, dass eventuelle Mikrolecks das Prozessgas austreten lassen und keine Luft eindringen kann.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsfähig, sind Öfen mit kontrollierter Atmosphäre nicht ohne betriebliche Einschränkungen. Eine perfekte Atmosphäre zu erreichen, erfordert das Verständnis der Grenzen des Systems.

Reinheit und Dichtungsintegrität

Die Reinheit Ihrer Atmosphäre hängt direkt von der Qualität der Dichtungen Ihres Systems ab. Einfache, kostengünstige Ofenkonfigurationen sind hervorragend für die meisten Arbeiten mit Inertgasen und reduzierenden Gasen geeignet, haben aber möglicherweise Schwierigkeiten, die ultra-niedrigen Sauerstoffwerte (gemessen am Taupunkt), die für hochsensible Anwendungen erforderlich sind, zu erreichen.

Fortschrittlichere und teurere Systeme, bekannt als Retortenöfen, verwenden verschweißte Gehäuse, um eine reinere Atmosphäre zu gewährleisten, erfordern jedoch einen höheren Wartungsaufwand.

Gasverträglichkeit und Sicherheit

Nicht alle Gase können ohne besondere Überlegungen verwendet werden. Entzündliche Gase wie Wasserstoff erfordern robuste Sicherheitsprotokolle, Leckerkennung, angemessene Belüftung und oft spezielle Ofenkomponenten, um eine Entzündung zu verhindern.

Darüber hinaus können einige Prozessgase bei sehr hohen Temperaturen mit dem Ofenrohr oder den Heizelementen reagieren, was eine sorgfältige Auswahl der Materialien für eine langfristige Zuverlässigkeit erfordert.

Auswahl der richtigen Atmosphäre für Ihr Ziel

Ihre Wahl sollte ausschließlich von dem gewünschten Ergebnis Ihres thermischen Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung der Oxidation eines empfindlichen Materials liegt: Verwenden Sie ein Inertgas wie Argon oder Stickstoff, um eine schützende Umgebung zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der aktiven Entfernung von Oxiden oder der Schaffung eines sauerstofffreien Zustands liegt: Eine reduzierende Atmosphäre, die Wasserstoff enthält, ist Ihr effektivstes Werkzeug, unter Einhaltung geeigneter Sicherheitsmaßnahmen.

- Wenn Ihr Hauptaugenmerk auf Kalzinierung oder kontrollierter Materialverbrennung liegt: Eine oxidierende Atmosphäre mit Luft oder reinem Sauerstoff ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Erreichung höchster Reinheit ohne Gasaustausch liegt: Ein Vakuumsystem ist erforderlich, entweder allein oder vor dem Zurückspülen mit einem Inertgas.

Letztendlich verwandelt die Auswahl der korrekten Atmosphäre den Rohrofen von einem einfachen Heizer in ein Präzisionsinstrument für die Materialtechnik.

Zusammenfassungstabelle:

| Atmosphärenart | Häufige Gase | Hauptzweck |

|---|---|---|

| Inert | Stickstoff, Argon | Verhindert Oxidation und unerwünschte Reaktionen |

| Reduzierend | Wasserstoff, Kohlenmonoxid | Entfernt Sauerstoff und reduziert Oxide |

| Oxidierend | Luft, Reiner Sauerstoff | Fördert Verbrennungs- und Oxidationsreaktionen |

| Vakuum | Keine (entfernt Gase) | Eliminiert Verunreinigungen für hochreine Umgebungen |

Schöpfen Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK aus! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Optionen wie Rohröfen, Muffelöfen, Drehrohöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz sowie Ergebnisse verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen an die Atmosphärenkontrolle unterstützen und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit