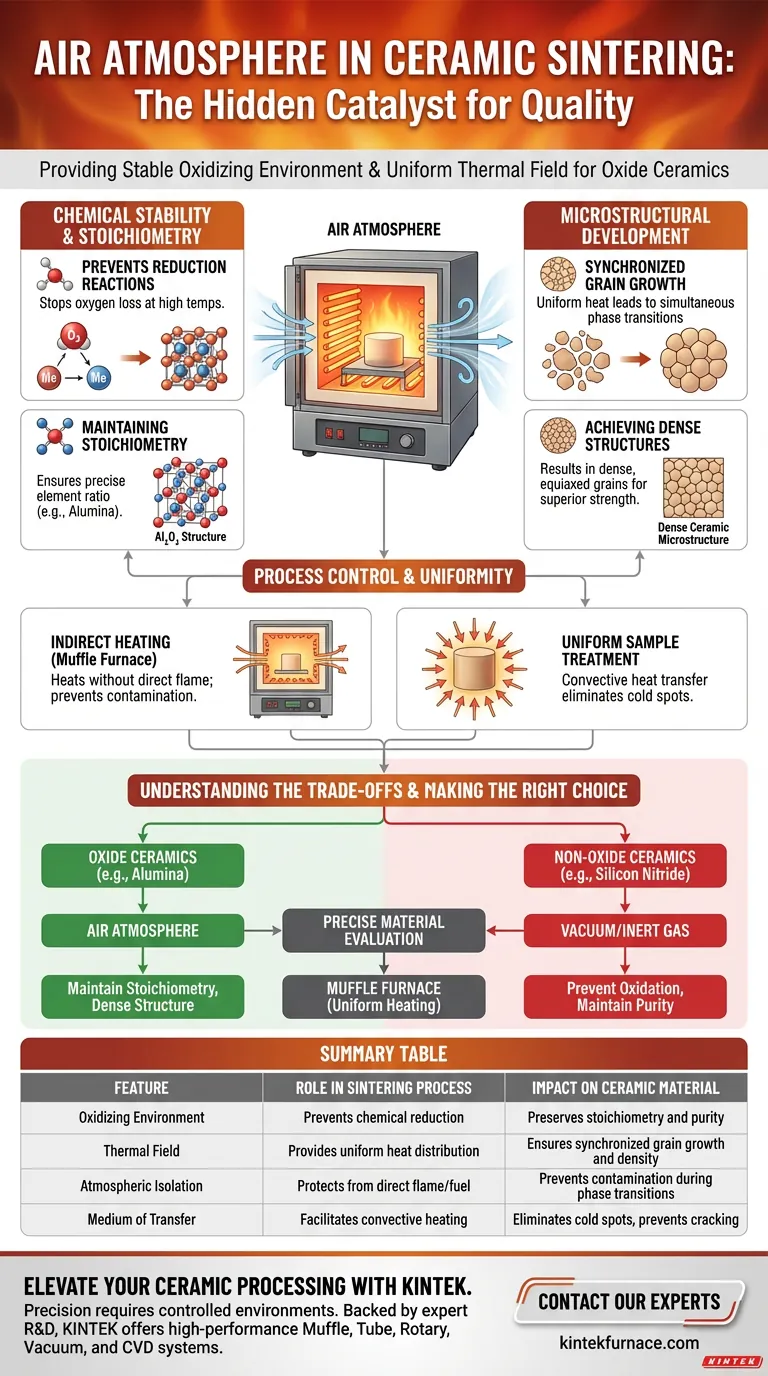

Die Hauptaufgabe der Luftatmosphäre in einem Hochtemperatur-Box- oder Muffelofen besteht darin, eine stabile oxidierende Umgebung bereitzustellen, die für die Verarbeitung von Oxidkeramiken notwendig ist. Durch die Aufrechterhaltung einer sauerstoffreichen Umgebung wird das chemische Gleichgewicht (Stöchiometrie) des Materials erhalten und unerwünschte Reduktionsreaktionen verhindert. Darüber hinaus erleichtert das Luftmedium ein gleichmäßiges Wärmefeld, das für eine konsistente Mikrostrukturentwicklung entscheidend ist.

Die Luftatmosphäre wirkt als chemischer Stabilisator für Oxidkeramiken und gewährleistet die Aufrechterhaltung der Stöchiometrie, während sie durch ein gleichmäßiges Wärmefeld ein synchronisiertes Kornwachstum fördert.

Chemische Stabilität und Stöchiometrie

Verhinderung von Reduktionsreaktionen

Bei vielen Keramikmaterialien, insbesondere bei Oxiden, kann die Einwirkung hoher Temperaturen in einer inerten oder reduzierenden Atmosphäre dazu führen, dass das Material Sauerstoff verliert. Die Luftatmosphäre in einem Boxofen verhindert diese Reduktion und stellt sicher, dass die chemische Zusammensetzung während des Sinterprozesses stabil bleibt.

Aufrechterhaltung der Materialstöchiometrie

Stöchiometrie bezieht sich auf das genaue Verhältnis der Elemente in der Keramikverbindung. Durch die konstante Sauerstoffzufuhr stellt die Ofenatmosphäre sicher, dass Materialien wie Aluminiumoxid ihre korrekte chemische Struktur beibehalten, was für die Erzielung der gewünschten mechanischen und elektrischen Eigenschaften von entscheidender Bedeutung ist.

Mikrostrukturentwicklung

Synchronisiertes Kornwachstum

Die Atmosphäre trägt zu einem gleichmäßigen Wärmefeld innerhalb der Ofenkammer bei. Diese Gleichmäßigkeit stellt sicher, dass der gesamte Keramikrohling gleichzeitig Phasenumwandlungstemperaturen erreicht, was zu einem synchronisierten Kornwachstum und nicht zu einer ungleichmäßigen Kristallisation führt.

Erreichen dichter Strukturen

Eine ordnungsgemäße atmosphärische Kontrolle führt zu einer spezifischen Mikrostruktur, die durch dichte, gleichachsige Körner gekennzeichnet ist. Diese Struktur ist das Markenzeichen einer erfolgreich gesinterten Keramik und bietet im Vergleich zu Strukturen, die unter ungleichmäßigen thermischen oder atmosphärischen Bedingungen gebildet werden, eine überlegene Festigkeit und Haltbarkeit.

Prozesskontrolle und Gleichmäßigkeit

Vorteile der indirekten Beheizung

Speziell bei Muffelöfen sorgt das Design dafür, dass die Luftatmosphäre die Probe ohne direkte Flammenexposition erwärmt. Diese Isolierung verhindert eine Kontamination durch Brennstoffquellen und ermöglicht eine präzise Temperaturregelung, die für eine genaue Materialbewertung unerlässlich ist.

Gleichmäßige Probenbehandlung

Die Luftatmosphäre dient als Medium für die konvektive Wärmeübertragung. Dies stellt sicher, dass die Probe gleichmäßig von allen Seiten erwärmt wird, wodurch Kältezonen vermieden werden, die zu Rissen oder unvollständigem Sintern führen könnten.

Abwägungen verstehen

Grenzen für Nichtoxidkeramiken

Während eine Luftatmosphäre ideal für Oxide ist, ist sie für Nichtoxidkeramiken wie Aluminiumnitrid oder Siliziumnitrid nachteilig. In einem Luftofen würden diese Materialien oxidieren und sich zersetzen; daher benötigen sie Vakuum- oder Inertgasatmosphären, um die Reinheit zu erhalten.

Integrierte Entfettungsfähigkeiten

Standard-Luftsinterung in einem Boxofen ist möglicherweise nicht für komplexe Prozessschritte wie integrierte Entfettung und Sinterung geeignet. Vakuum-Sinteröfen werden für diese fortgeschrittenen Anwendungen oft bevorzugt, da sie eine präzise atmosphärische Steuerung zur Entfernung von Bindemitteln vor der Verdichtung ermöglichen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ofenatmosphäre auszuwählen, müssen Sie die Umgebung an die chemischen Bedürfnisse Ihres spezifischen Materials anpassen.

- Wenn Ihr Hauptaugenmerk auf Oxidkeramiken liegt (z. B. Aluminiumoxid): Verlassen Sie sich auf eine Luftatmosphäre, um die Stöchiometrie aufrechtzuerhalten und eine dichte, gleichachsige Kornstruktur zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Nichtoxidkeramiken liegt (z. B. Siliziumnitrid): Vermeiden Sie Luftatmosphären und entscheiden Sie sich für Vakuum- oder Inertgas-Sinterung, um Oxidation zu verhindern und eine qualitativ hochwertige Produktion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf präziser Materialbewertung liegt: Nutzen Sie einen Muffelofen, um eine gleichmäßige Erwärmung zu gewährleisten und Proben vor direkter Flammenexposition zu schützen.

Die Wahl der richtigen Atmosphäre ist nicht nur eine Frage der Temperatur, sondern der Kontrolle des chemischen Schicksals Ihres Materials.

Zusammenfassungstabelle:

| Merkmal | Rolle im Sinterprozess | Auswirkung auf das Keramikmaterial |

|---|---|---|

| Oxidierende Umgebung | Verhindert chemische Reduktion | Erhält Stöchiometrie und Materialreinheit |

| Wärmefeld | Sorgt für gleichmäßige Wärmeverteilung | Gewährleistet synchronisiertes Kornwachstum und Dichte |

| Atmosphärische Isolierung | Schützt vor direkter Flamme/Brennstoff | Verhindert Kontamination während Phasenübergängen |

| Übertragungsmedium | Ermöglicht konvektive Erwärmung | Eliminiert Kältezonen und verhindert strukturelle Risse |

Verbessern Sie Ihre Keramikverarbeitung mit KINTEK

Präzision beim Sintern erfordert mehr als nur Hitze – sie erfordert eine perfekt kontrollierte Umgebung. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der Materialwissenschaft entwickelt wurden.

Ob Sie Oxidkeramiken in Luft verarbeiten oder fortschrittliche Vakuumsysteme für Nichtoxidmaterialien benötigen, unsere anpassbaren Labortemperöfen für hohe Temperaturen gewährleisten gleichmäßige Wärmefelder und eine überlegene Mikrostrukturentwicklung. Kontaktieren Sie noch heute unsere Experten, um die ideale Ofenlösung zu finden, die auf Ihre einzigartigen Forschungs- und Produktionsanforderungen zugeschnitten ist.

Visuelle Anleitung

Referenzen

- Xiaoxiao Li, Yanjie Ren. The Influence of an Alternating Current Field on Pack Boriding for Medium Carbon Steel at Moderate Temperature. DOI: 10.3390/coatings15010039

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie lange dauert es, bis ein Muffelofen seine maximale Temperatur erreicht? Optimieren Sie die Heizeffizienz Ihres Labors

- Warum wird ein Hochtemperatur-Muffelofen zur Bestimmung des Aschegehalts von Aktivkohle benötigt? Reinheitsleitfaden

- Warum ist die Atmosphärenkontrolle in einem Muffelofen wichtig? Erzielen Sie eine präzise Materialbearbeitung

- Wie unterscheiden sich elektrische Muffelöfen von nicht-elektrischen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was sind Muffelöfen und ihre Hauptanwendungen? Unerlässlich für kontaminationsfreies Erhitzen

- Warum ist ein Muffelofen für Bariumstannat (BSO)-Nanopulver entscheidend? Erzielung einer präzisen Phasenreinheit

- Warum ist ein Hochtemperatur-Muffelofen für die LLZO-Kalzinierung notwendig? Beherrschung der Phasenreinheit in Festkörperelektrolyten

- Welche Arten von Reglern werden in Muffelöfen verwendet? Wählen Sie den richtigen für präzise thermische Steuerung