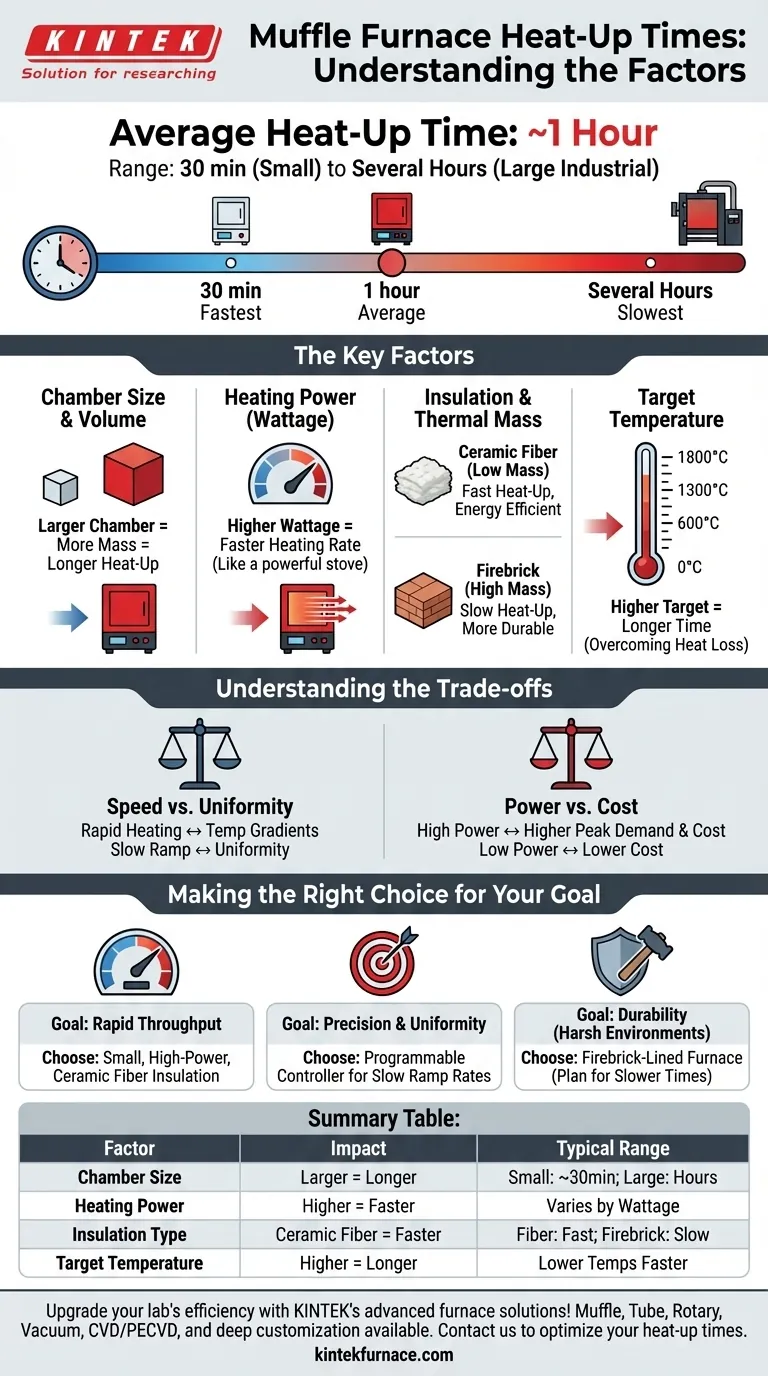

Im Durchschnitt benötigt ein Muffelofen etwa eine Stunde, um seine maximale Temperatur zu erreichen. Dies ist jedoch eine allgemeine Richtlinie; die tatsächliche Zeit kann je nach einigen kritischen Designfaktoren von nur 30 Minuten bei kleinen Laborgeräten bis zu mehreren Stunden bei großen Industrieanlagen reichen.

Die Zeit, die ein Muffelofen zum Aufheizen benötigt, ist keine feste Zahl, sondern eine direkte Folge seiner Konstruktion. Das Verständnis des Zusammenspiels zwischen Kammergröße, Heizleistung und Isolationsart ist der Schlüssel zur Vorhersage und Steuerung seiner Leistung für Ihre spezifische Anwendung.

Die Schlüsselfaktoren, die die Aufheizzeit bestimmen

Der Durchschnittswert von „einer Stunde“ ist ein nützlicher Ausgangspunkt, aber die tatsächliche Leistung wird durch die grundlegende Konstruktion des Ofens bestimmt.

Kammergröße und Volumen

Eine größere Innenkammer benötigt deutlich mehr Energie, um das gesamte Volumen und die umgebende Isolierung auf Temperatur zu bringen. Dies ist eine einfache physikalische Tatsache; mehr Masse erfordert mehr thermische Energie.

Ein kleiner Laborofen für den Tisch mit einem Volumen von wenigen Litern heizt sich naturgemäß viel schneller auf als ein Industrieofen mit einer großen Kammer, die für die Massenverarbeitung ausgelegt ist.

Leistung der Heizelemente (Wattzahl)

Die Leistung der Heizelemente, gemessen in Watt (W) oder Kilowatt (kW), ist der Motor, der den Temperaturanstieg antreibt. Eine höhere Wattzahl bedeutet, dass der Ofen schneller Wärme erzeugen kann.

Stellen Sie es sich wie das Kochen von Wasser vor: Ein leistungsstärkerer Herd bringt einen Topf Wasser viel schneller zum Kochen als ein schwächerer. Hochleistungsöfen sind für schnelles Aufheizen ausgelegt.

Isolierung und thermische Masse

Dies ist einer der kritischsten, aber oft übersehenen Faktoren. Die Art und Dicke der Isolierung bestimmt sowohl, wie schnell der Ofen aufheizt, als auch, wie effizient er die Wärme speichert.

Moderne Öfen verwenden häufig leichte Keramikfaser-Isolierung. Diese hat eine geringe thermische Masse, was bedeutet, dass sie selbst nur sehr wenig Wärme aufnimmt, wodurch der größte Teil der Energie die Kammer und ihren Inhalt erwärmt. Dies führt zu schnelleren Auf- und Abkühlzeiten.

Ältere oder spezialisiertere Öfen verwenden möglicherweise dichte Schamotte. Obwohl extrem langlebig, hat Schamotte eine hohe thermische Masse. Es wird eine erhebliche Energiemenge benötigt, nur um die Steine aufzuheizen, was zu viel langsameren Aufheizzeiten führt.

Zieltemperatur

Ein Ofen erreicht eine niedrigere Betriebstemperatur, wie z. B. 1000 °C, viel schneller als seine absolut maximale Nennleistungstemperatur, wie z. B. 1800 °C.

Je heißer der Ofen wird, desto dramatischer steigt die Wärmeverlustrate an die Umgebung. Der letzte Schub von einer hohen Temperatur zur maximalen Temperatur erfordert die Überwindung dieses erheblichen, konstanten Wärmeverlusts, was unverhältnismäßig lange dauern kann.

Die Abwägungen verstehen

Eine schnellere Aufheizzeit ist nicht immer das beste oder einzige Ziel. Die optimale Wahl hängt davon ab, Geschwindigkeit gegen andere Prozessanforderungen abzuwägen.

Geschwindigkeit vs. Temperaturhomogenität

Schnelles Aufheizen kann manchmal Temperaturgradienten erzeugen, bei denen einige Teile der Kammer heißer sind als andere. Bei empfindlichen Materialien oder präzisen chemischen Reaktionen wird oft eine langsamere, kontrollierte Aufheizrate programmiert, um eine perfekte Temperaturhomogenität zu gewährleisten.

Leistung vs. Betriebskosten

Ein Ofen mit hoher Leistung heizt schneller auf, hat aber auch eine höhere Spitzenstromaufnahme. Dies erhöht die Betriebskosten und erfordert möglicherweise eine robustere elektrische Infrastruktur.

Isolierung: Faser vs. Stein

Leichte Keramikfaser ermöglicht Geschwindigkeit und Energieeffizienz, kann aber anfälliger für mechanische Beschädigungen und chemische Angriffe sein. Dichte Schamotte ist außergewöhnlich robust und verschleißfest, jedoch auf Kosten viel langsamerer thermischer Zyklen und geringerer Energieeffizienz.

Die richtige Wahl für Ihr Ziel treffen

Um einen Ofen effektiv auszuwählen oder zu betreiben, stimmen Sie seine Eigenschaften auf Ihr Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf schnellem Durchsatz und Tests liegt: Wählen Sie einen kleineren Hochleistungsofen mit leichter Keramikfaserisolierung für die schnellstmöglichen Auf- und Abkühlzyklen.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Gleichmäßigkeit liegt: Priorisieren Sie einen Ofen mit einem hochentwickelten digitalen Controller, mit dem Sie langsame, bewusste Rampenraten programmieren können, unabhängig von seiner maximalen Heizgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit in einer rauen Industrieumgebung liegt: Ein mit Schamotte ausgekleideter Ofen kann die bessere Wahl sein, aber Sie müssen Ihren Arbeitsablauf um seine inhärent langsameren Auf- und Abkühlzeiten herum planen.

Indem Sie diese Grundprinzipien verstehen, können Sie von der Frage „wie lange“ zu der präzisen Steuerung der Ofenleistung für Ihre spezifischen Bedürfnisse übergehen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Aufheizzeit | Typischer Bereich |

|---|---|---|

| Kammergröße | Größere Größe erhöht die Zeit | Kleine Laborgeräte: ~30 Min.; Große Industrieanlagen: mehrere Stunden |

| Heizleistung | Höhere Leistung reduziert die Zeit | Variiert je nach Wattzahl; Hochleistungsmodelle heizen schneller |

| Isolierungsart | Geringe thermische Masse (z. B. Keramikfaser) reduziert die Zeit | Keramikfaser: schnell; Schamotte: langsam |

| Zieltemperatur | Höhere Temperaturen erhöhen die Zeit | Niedrigere Temperaturen (z. B. 1000 °C) schneller als Maximum (z. B. 1800 °C) |

Steigern Sie die Effizienz Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit starker Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Aufheizzeiten und Gesamtleistung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung