Bei der Diamantsynthese mittels MPCVD ist die Leistungsdichte der entscheidende Kontrollparameter, der direkt die Qualität und die Oberflächeneigenschaften des fertigen Diamanten bestimmt. Sie legt die Energie innerhalb der Plasmaumgebung fest, und ihre Einstellung auf den exakt optimalen Wert ist unerlässlich für das Wachstum hochwertiger Einkristalldiamanten.

Die Leistungsdichte ist mehr als nur eine Maschineneinstellung; sie ist der primäre Hebel zur Steuerung der Energie und der chemischen Aktivität des Plasmas. Ihre Beherrschung ist grundlegend für die Kontrolle des gesamten Diamantwachstumsprozesses, von der Gaszersetzung bis zur endgültigen Kristallstruktur.

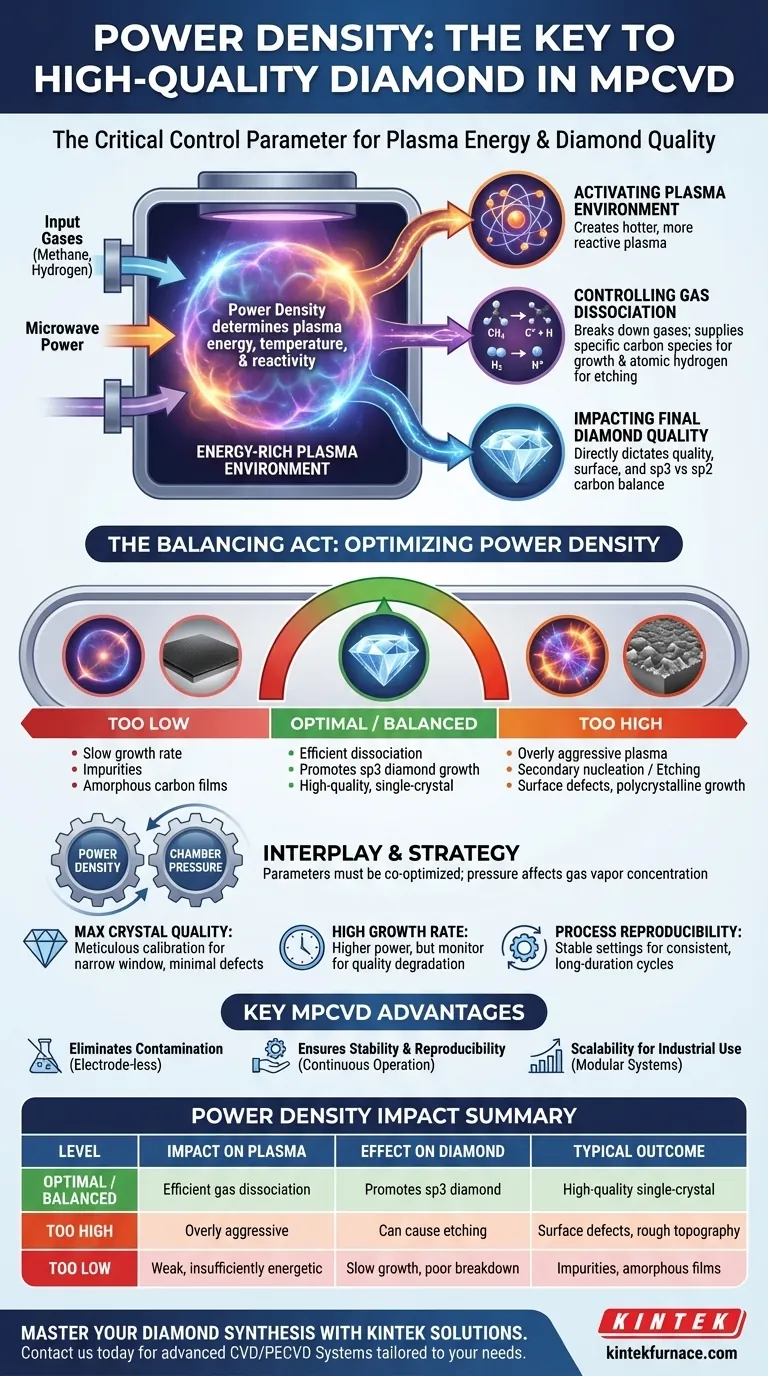

Wie die Leistungsdichte das Diamantwachstum steuert

Die Mikrowellen-Plasma-CVD (MPCVD) beruht auf der Erzeugung eines energiereichen Plasmas, um Ausgangsgase aufzuspalten. Die Leistungsdichte ist das Maß für die auf ein bestimmtes Volumen aufgebrachte Mikrowellenleistung und steuert die Intensität dieses Plasmas.

Aktivierung der Plasmaumgebung

Der Prozess beginnt damit, dass Gase, typischerweise Methan und Wasserstoff, in eine Vakuumkammer geleitet werden. Die zugeführte Mikrowellenleistung regt diese Gase an, wodurch Elektronen herausgelöst werden und ein leuchtender Plasmaball entsteht.

Die Leistungsdichte korreliert direkt mit der Temperatur und der Reaktivität dieses Plasmas. Eine höhere Dichte bedeutet ein heißeres, energiereicheres Plasma, was die nachfolgenden chemischen Reaktionen tiefgreifend beeinflusst.

Steuerung der Gasdissoziation und des Wachstums

Die Energie im Plasma spaltet die Moleküle des Ausgangsgases auf. Methan (CH4) wird beispielsweise in verschiedene kohlenstoffhaltige Radikale zerlegt, und Wasserstoff (H2) in atomaren Wasserstoff (H).

Die Leistungsdichte steuert die Effizienz dieser Dissoziation. Eine gut abgestimmte Leistungsdichte gewährleistet eine ausreichende Zufuhr der spezifischen Kohlenstoffspezies, die für die Diamantkristallbildung benötigt wird, und erzeugt gleichzeitig genügend atomaren Wasserstoff, um nicht-diamantischen Kohlenstoff (wie Graphit) abzutragen.

Auswirkungen auf die endgültige Diamantqualität

Wie bereits erwähnt, führen unterschiedliche Leistungsdichten zu unterschiedlichen Diamantqualitäten. Das Ziel ist es, den „Sweet Spot“ zu finden, der das Wachstum des gewünschten sp3-gebundenen Kohlenstoffs (Diamant) fördert und gleichzeitig sp2-gebundenen Kohlenstoff (Graphit) unterdrückt.

Eine falsche Leistungsdichte kann zu Kristallfehlern, inneren Spannungen oder der Bildung von polykristallinem Material anstelle eines einzigen, fehlerfreien Kristalls führen.

Verständnis der Kompromisse

Die Optimierung der Leistungsdichte ist ein Balanceakt. Eine bloße Erhöhung der Leistung ist kein garantierter Weg zu besseren oder schnelleren Ergebnissen, da sie zusammen mit anderen kritischen Parametern wie dem Kammerdruck wirkt.

Die Gefahr übermäßiger Leistung

Zu viel Leistungsdichte kann schädlich sein. Sie kann zu einem übermäßig aggressiven Plasma führen, das sekundäre Nukleation (das Wachstum unerwünschter neuer Kristalle auf der Oberfläche) verursachen oder sogar den wachsenden Diamanten selbst abtragen kann.

Dies kann die Oberflächenmorphologie verschlechtern, sie rauer machen und die Gesamtqualität des Einkristalls verringern.

Das Problem bei unzureichender Leistung

Umgekehrt, wenn die Leistungsdichte zu niedrig ist, fehlt dem Plasma die Energie, um die Ausgangsgase effizient zu dissoziieren.

Dies führt zu sehr langsamen Wachstumsraten und kann zur Aufnahme von Verunreinigungen oder zur Bildung von minderwertigen, amorphen Kohlenstoffschichten führen, da der atomare Wasserstoff nicht aktiv genug ist, um die Oberfläche zu reinigen.

Das Zusammenspiel mit dem Kammerdruck

Die Leistungsdichte kann nicht isoliert eingestellt werden. Sie ist untrennbar mit dem Kammerdruck verbunden. Der Druck beeinflusst die Konzentration und Verteilung des Gasdampfes.

Ein Leistungsniveau, das bei niedrigem Druck optimal ist, kann bei höherem Druck unzureichend sein. Diese beiden Parameter müssen gemeinsam optimiert werden, um eine stabile und gleichmäßige Plasmaumgebung für eine homogene Abscheidung zu schaffen.

Wesentliche Vorteile der MPCVD-Methode

Das Verständnis von Parametern wie der Leistungsdichte ist entscheidend, da die MPCVD-Methode selbst erhebliche Vorteile für die Herstellung hochwertiger Diamanten bietet.

Beseitigung von Kontamination

Da es sich um einen elektrodenslosen Prozess handelt, vermeidet MPCVD eine häufige Kontaminationsquelle, die bei anderen Methoden auftritt. Dies erhöht die Reinheit des resultierenden Diamanten.

Gewährleistung von Stabilität und Reproduzierbarkeit

Der Prozess ist bemerkenswert stabil und kann über längere Zeiträume kontinuierlich laufen. Dies ermöglicht das Wachstum großer, hochwertiger Diamanten und stellt sicher, dass die Ergebnisse reproduzierbar sind, was ein Schlüsselfaktor für industrielle Anwendungen ist.

Skalierbarkeit für den industriellen Einsatz

MPCVD-Systeme sind modular und skalierbar. Diese Anpassungsfähigkeit ermöglicht das Wachstum von Diamanten auf größeren Substraten und ebnet den Weg für verschiedene fortschrittliche elektronische und optische Anwendungen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Leistungsdichte sollte von Ihrem spezifischen Ziel bestimmt werden. Eine präzise Kalibrierung ist notwendig, um von der Theorie zur erfolgreichen Umsetzung zu gelangen.

- Wenn Ihr Hauptaugenmerk auf maximaler Kristallqualität liegt: Sie müssen die Leistungsdichte sorgfältig in Verbindung mit dem Druck kalibrieren, um das enge optimale Fenster zu finden, das Defekte minimiert und das fehlerfreie Einkristallwachstum fördert.

- Wenn Ihr Hauptaugenmerk auf einer hohen Wachstumsrate liegt: Eine höhere Leistungsdichte kann die Abscheidung beschleunigen, aber Sie müssen ständig den Kompromiss überwachen, bei dem die Qualität aufgrund von Abtragung oder sekundärer Nukleation nachlässt.

- Wenn Ihr Hauptaugenmerk auf Prozessreproduzierbarkeit liegt: Ihr Ziel ist es, eine stabile Leistungsdichteeinstellung zu finden, die über lange Wachstumszyklen hinweg eine konsistente Qualität für eine zuverlässige, industrielle Produktion liefert.

Letztendlich geht es bei der Beherrschung der Leistungsdichte darum, den Energieeintrag auszugleichen, um die atomare Umgebung, in der der Diamant entsteht, präzise zu steuern.

Zusammenfassungstabelle:

| Leistungsdichte-Stufe | Auswirkung auf das Plasma | Auswirkung auf das Diamantwachstum | Typisches Ergebnis |

|---|---|---|---|

| Optimal / Ausgewogen | Effiziente Gasdissoziation, stabiles Plasma | Fördert das Wachstum von sp3-Kohlenstoff (Diamant), unterdrückt Graphit | Hochwertiger Einkristalldiamant |

| Zu hoch | Übermäßig aggressives, heißes Plasma | Kann Abtragung oder sekundäre Nukleation verursachen | Oberflächenfehler, polykristallines Wachstum, raue Topographie |

| Zu niedrig | Schwaches, unzureichend energetisches Plasma | Langsames Wachstum, schlechte Gasaufspaltung | Verunreinigungen, amorphe Kohlenstoffschichten, geringe Qualität |

Bereit, Ihren Diamantsyntheseprozess zu meistern?

Das Verständnis der entscheidenden Rolle von Parametern wie der Leistungsdichte ist der erste Schritt. Die nächste Stufe ist die Erzielung einer präzisen, wiederholbaren Kontrolle über Ihren MPCVD-Prozess.

Durch die Nutzung hervorragender F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie spezialisierter CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen für das Wachstum hochwertiger Diamanten präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise und maßgeschneiderten Lösungen Ihnen helfen können, die Leistungsdichte zu optimieren und überlegene, reproduzierbare Ergebnisse in Ihrem Labor zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?